(匡宏業(yè),趙立華,沈維民)

(1湖南中冶長天節(jié)能環(huán)保技術(shù)有限公司,湖南長沙,410000)

摘要:鋼鐵冶煉含鋅固廢是困擾鋼鐵行業(yè)的一大難題,本工藝通過“混合造球+回轉(zhuǎn)窯還原+余熱鍋爐+表面冷卻+布袋收塵”流程對鋼鐵冶煉含鋅固廢進行綜合處置。通過本工藝的實施,不僅有效的實現(xiàn)了固廢中鋅元素的分離,形成次氧化鋅產(chǎn)品,窯渣返回燒結(jié)綜合利用,并對本工藝流程中產(chǎn)生的余熱進行了有效回收,產(chǎn)生飽和蒸汽以供使用。本工藝最大限度的實現(xiàn)了鋼鐵冶煉含鋅固廢中鐵和鋅資源的回收利用。本技術(shù)的實施降低了回轉(zhuǎn)窯結(jié)圈頻率,減少了高鹽廢水排放,延長了連續(xù)作業(yè)時間。

關(guān)鍵詞:鋼鐵冶煉含鋅固廢;回轉(zhuǎn)窯;綜合處置

0 前言

鋼鐵工業(yè)是我國國民經(jīng)濟的重要基礎(chǔ)產(chǎn)業(yè),同時也是高能耗和環(huán)境污染嚴重的工業(yè)部門之一。環(huán)境污染問題是制約鋼鐵行業(yè)可持續(xù)發(fā)展的重要因素。鋼鐵企業(yè)粉塵污染治理和除塵灰中多種有價資源的高效回收與綜合利用,已成為國內(nèi)大中型鋼鐵企業(yè)生產(chǎn)重要的節(jié)能減排研究課題。

鋼鐵工業(yè)在燒結(jié)、煉鐵、煉鋼等生產(chǎn)工序中產(chǎn)生大量的含鐵塵泥,主要有煉鐵除塵灰、高爐煤氣重力除塵灰、高爐瓦斯灰泥、OG粗顆粒泥、煉鋼LT除塵灰、電爐除塵灰、轉(zhuǎn)爐二次灰、煉鋼OG泥等。這些塵泥主要成分為鐵和碳,并含有部分有害雜質(zhì)如鋅、鉛、鉀、鈉等氧化物,一直以來,這些粉塵大多數(shù)都是通過返回燒結(jié)或造塊,再次進入高爐或轉(zhuǎn)爐冶煉。隨著塵泥中鋅、鉛、鉀、鈉等有害元素在高爐流程中的不斷富集以及煉鋼使用廢鍍鋅鋼材比例的逐漸增加,塵泥中的含鋅量也呈逐漸上升的趨勢;同時,爐料中含鋅量過高,由于鋅沸點低,會在高爐內(nèi)揮發(fā)、富集,在高爐爐身上部逐漸形成結(jié)瘤,影響工藝生產(chǎn)順行,縮短設(shè)備壽命。

目前對于鋼鐵冶煉含鐵塵泥處置方式主要有全水洗工藝和全干法工藝。全水洗工藝首先將塵泥進行水洗,再進行最終處置,存在高鹽廢水排放量大的問題;全干法工藝目前主要有回轉(zhuǎn)窯和轉(zhuǎn)底爐處置技術(shù)等,但是傳統(tǒng)的處置方式存在回轉(zhuǎn)窯結(jié)圈嚴重,煙塵煙道堵塞嚴重,連續(xù)運轉(zhuǎn)時間短等問題,傳統(tǒng)回轉(zhuǎn)窯處置技術(shù)存在的問題也限制了技術(shù)的應(yīng)用和推廣。

本技術(shù)針對傳統(tǒng)處置技術(shù)存在的缺點,對傳統(tǒng)回轉(zhuǎn)窯處置技術(shù)進行了優(yōu)化,解決了傳統(tǒng)處置回轉(zhuǎn)窯處置技術(shù)存在的問題。

因此,本技術(shù)的實施不僅解決了鋼鐵企業(yè)含鐵含鋅塵泥的處置問題,使金屬資源得到充分回收利用,并且減少污染物的排放,延長連續(xù)作業(yè)時間,本工程技術(shù)對鋼鐵企業(yè)的可持續(xù)發(fā)展具有重大意義。本工藝擬在某廠進行建設(shè)投產(chǎn),本文以鋼鐵冶煉含鋅粉塵的綜合處置為例對該工藝進行介紹。

1 物料來源及特性

1.1 物料來源

本工藝對原料適應(yīng)性較好,擬處理原料較為廣泛,可處理對象見表1-1。

表1-1 原料及產(chǎn)生點

|

物料編號 |

塵泥名稱 |

產(chǎn)生地點 |

|

1 |

煉鋼二次灰及鐵水預(yù)處理灰、精煉除塵灰 |

煉鋼 |

|

2 |

煉鋼LT除塵灰 |

煉鋼 |

|

3 |

轉(zhuǎn)爐OG |

煉鋼 |

|

4 |

電爐除塵灰 |

煉鋼 |

|

5 |

燒結(jié)機頭灰 |

煉鐵 |

|

6 |

高爐除塵灰 |

煉鐵 |

|

7 |

高爐瓦斯泥 |

煉鐵 |

|

8 |

含鐵污泥 |

鋼管、條鋼 |

|

9 |

其它含鐵塵泥 |

其它 |

|

10 |

轉(zhuǎn)爐二次除塵灰 |

煉鋼 |

|

11 |

轉(zhuǎn)爐OG |

煉鋼 |

|

12 |

高爐瓦斯泥 |

煉鐵 |

|

13 |

轉(zhuǎn)爐OG |

煉鋼 |

1.2 物料性質(zhì)

(1)原料中含有鐵、少量氧化鋅、碳,均可在處理過程中得到有效利用和回收。除塵灰中含有部分碳粉,具有一定熱值,在回轉(zhuǎn)窯生產(chǎn)中可代替部分燃料燃燒供熱,降低生產(chǎn)燃料的消耗。

(2)物料成分復(fù)雜,且元素含量較為不穩(wěn)定。

2 工藝技術(shù)介紹

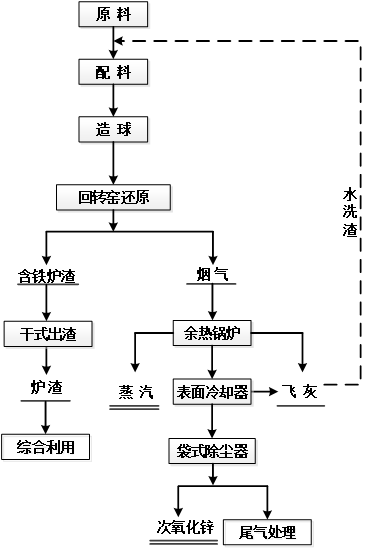

本項目設(shè)計采用“混合造球+回轉(zhuǎn)窯還原+余熱鍋爐+表面冷卻+布袋收塵”工藝。工藝流程見圖2-1。

圖2-1 鋼鐵冶煉含鋅塵泥回轉(zhuǎn)窯綜合處理技術(shù)流程圖

2.1 原料準備

本工藝原料準備主要包括配料、混合與造球系統(tǒng)。將原料和輔料混合處理成滿足回轉(zhuǎn)窯入窯要求的混合料。

(1)自動配料

含鐵含鋅原料、返回料、水和輔助燃料按預(yù)先設(shè)定的比例,實現(xiàn)自動配料。

(2)混合與造球

為改善物料在窯中的流動性、粘附性、粒徑均勻度和透氣性,緩解回轉(zhuǎn)窯結(jié)圈問題,本工藝采用混合+造球方案。

原料造粒后再進入回轉(zhuǎn)窯,可有效緩解粉料進窯結(jié)窯、堵管的問題,而且粒狀物料進窯受熱均勻,反應(yīng)充分,可有效降低煙氣中原料粉塵量。

2.2 回轉(zhuǎn)窯還原系統(tǒng)

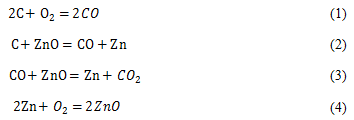

本工藝選擇回轉(zhuǎn)窯作為主要反應(yīng)設(shè)備,混合造粒后的物料輸送至回轉(zhuǎn)窯,回轉(zhuǎn)窯中物料在向前流動的過程中,經(jīng)預(yù)熱、干燥、升溫、高溫煅燒等幾個工序,在還原氣氛下,含鋅物質(zhì)被還原并揮發(fā)形成鋅蒸氣。鋅蒸氣與氧氣結(jié)合生成氧化鋅,鉛鉍錫銦等金屬與鋅同原理一起揮發(fā)生成多金屬氧化物,俗稱次氧化鋅,隨煙氣進入煙氣系統(tǒng)。

物料中鋅元素的還原揮發(fā)過程在回轉(zhuǎn)窯中主要存在反應(yīng)如下:

物料經(jīng)過回轉(zhuǎn)窯還原揮發(fā)系統(tǒng),鋅最終以ZnO的形式揮發(fā)隨煙氣進入到后續(xù)煙氣處理系統(tǒng),含鐵物質(zhì)則留在渣中,經(jīng)回轉(zhuǎn)窯排出冷卻,最終返回燒結(jié)配料使用。回轉(zhuǎn)窯還原揮發(fā)系統(tǒng)實現(xiàn)了鋅元素的有效分離。

2.3 煙氣余熱系統(tǒng)

本工藝在回轉(zhuǎn)窯尾部設(shè)置一臺余熱鍋爐和一臺表面冷卻器,實現(xiàn)煙氣的余熱回收和雙重降溫。

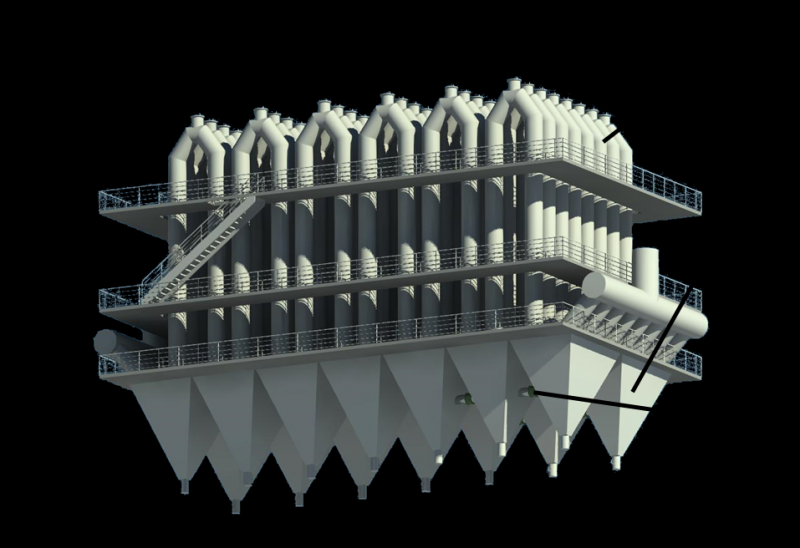

(1)余熱鍋爐

回轉(zhuǎn)窯尾部配置一臺全膜式壁結(jié)構(gòu)余熱鍋爐(含沉降室),此余熱鍋爐為回轉(zhuǎn)窯氧化鋅裝置設(shè)計的專用設(shè)備,見圖2-2,包括沉降室、鍋爐本體等。回轉(zhuǎn)窯窯尾高溫煙氣經(jīng)過余熱鍋爐本體冷卻,吸收的顯熱產(chǎn)生低壓飽和蒸汽。余熱鍋爐底部灰根據(jù)鋅含量確定最佳處置方式,當鋅含量高時,作為次氧化鋅產(chǎn)品,當鋅含量低時則送至水洗除鹽系統(tǒng),經(jīng)水洗除鹽后返回配料系統(tǒng)。

1-余熱鍋爐本體;2-沉降室

圖2-2 余熱鍋爐結(jié)構(gòu)示意圖

(2)表面冷卻器

余熱鍋爐降溫后的煙氣進入表面冷卻器,表面冷卻器由8列6行程的冷卻管道組成,煙氣溫度降至<180℃。本設(shè)備經(jīng)過特殊設(shè)計實現(xiàn)自動控溫功能,保證出口煙氣溫度為<180℃。冷卻器底部灰根據(jù)鋅含量確定最佳處置方式,當鋅含量高時,作為次氧化鋅產(chǎn)品,當鋅含量低時則送至水洗除鹽系統(tǒng),經(jīng)水洗除鹽后返回配料系統(tǒng)。

1-表面冷卻器本體;2-沉降室;3-自動控溫系統(tǒng)

圖2-3 表面冷卻器結(jié)構(gòu)示意圖

2.4 主收塵系統(tǒng)

來自表面冷卻器的煙氣進入布袋收塵,將煙氣中富集氧化鋅的粉塵收集,即得到最終的氧化鋅產(chǎn)品。除塵后的煙氣經(jīng)最終處置并排放。

2.5 窯渣冷卻系統(tǒng)

窯頭出渣采用我公司配套的組合式夾套干式冷卻裝置。本套干式冷卻系統(tǒng)具有適應(yīng)性強、密封性高,冷卻高效、自帶篩分等特點。

窯渣經(jīng)過組合式夾套干式冷卻裝置進行冷卻,冷卻物料即可返回燒結(jié)配料系統(tǒng)進行利用。

本套干式冷渣系統(tǒng)的應(yīng)用,大大的減少了高鹽廢水的產(chǎn)生,可為鋼鐵企業(yè)大大節(jié)省廢水處理投資,符合響應(yīng)環(huán)保政策要求。

2.6 水洗除鹽系統(tǒng)

本工藝設(shè)置水洗除鹽系統(tǒng),根據(jù)物料含鋅量確定是否需要進行水洗除鹽,當物料含鋅量較低時,將余熱鍋爐和表面冷卻除塵灰收集水洗,經(jīng)過壓濾后得到含氯較低的濾餅和含鹽較高的濾液。濾餅返回至配料系統(tǒng),濾液則進入廢水處理系統(tǒng)處理。

余熱鍋爐和表面冷卻除塵灰收集后計量進入配漿罐配漿并洗滌,底層漿液經(jīng)脫水后,濾餅送至原料準備系統(tǒng)返回配料。

工藝流程圖見下圖。

圖2-3 水洗脫氯工藝流程圖

2.7 產(chǎn)品方案

本工藝實施主要得到產(chǎn)品為次氧化鋅,含鐵渣,飽和蒸汽。

3 結(jié)論與展望

(1)本技術(shù)的實施,有效的實現(xiàn)了鋼鐵冶煉含鋅粉塵中鋅元素的分離,有效的解決了鋼鐵冶煉行業(yè)產(chǎn)生的含鋅粉塵返回燒結(jié)對工藝流程產(chǎn)生的影響,延長高爐正常運行時間和壽命。

(2)本工藝的實施解決了含鐵含鋅塵泥處置技術(shù)連續(xù)生產(chǎn)作業(yè)時間短,結(jié)圈嚴重,煙道堵塞嚴重,高鹽廢水量大,原料適應(yīng)性差的問題。

(3)本工藝的實施最大限度的實現(xiàn)了鋼鐵冶煉含鋅粉塵中鐵和鋅資源的利用,并減少對環(huán)境的污染。

(4)本工藝對于鋼鐵企業(yè)可持續(xù)發(fā)展具有重大意義,符合當今環(huán)境保護的要求。

(5)本工藝不僅對鋼鐵冶煉含鋅固廢的綜合處置具有重要意義,對于其他行業(yè)含鋅含重物料的綜合處置也具有一定的指導(dǎo)意義。