李忠彥

(云煤能源安寧分公司)

摘要:JN60-3型頂裝焦爐裝煤車的主要任務是與焦爐系統的推焦車、攔焦車形成聯鎖對位時向第n+5孔炭化室內加煤,加煤過程中,煤粉進入炭化室時會造成炭化室空間的擠壓,推焦機的平煤機構配合裝煤車將裝入炭化室的煤堆攤平,使炭化室的有效容積充分利用,此時炭化室內發生強烈的氣流對流運動,會產生大量的煙塵彌漫爐頂空間。昆鋼JN60-3型頂裝焦爐1#裝煤車無除塵裝置,使得焦爐爐頂成為最為惡劣的工作場所之一,嚴重危害操作人員的身體健康。因此,1#裝煤車除塵問題不可忽視,本文根據JN60-3型頂裝焦爐實際生產情況,結合1#裝煤車結構特點,采用了n+2導煙除塵器改造安裝,1#裝煤車實現了除塵功能且除塵效果顯著。

關鍵字:焦爐;除塵;除塵器;改造

1 引言

云南煤業能源股份有限公司安寧分公司3#、4#焦爐為JN60-3型頂裝焦爐,建成投產配套有一套推焦地面除塵裝置、一套干熄焦地面除塵裝置,焦爐爐頂裝煤配套的1#、2#裝煤車,分別于1994年6月30日和2002年4月8日投產,2#裝煤車于2002年4月8日投入運行,配備一套車載布袋除塵裝置,至今運行狀況較好,除塵效率97%以上,除塵效率高,質量較好,然而易堵塞、故障多、檢修不便。然而1#裝煤車于1994年6月30日投入運行無除塵裝置,當2#裝煤車出現故障時,必須選用備用的1#裝煤車進行裝煤,1#裝煤車進行裝煤時,煤粉進入炭化室造成炭化室空間的擠壓,同時平煤桿往復運動,炭化室內發生強烈的對流運動,因該設備沒有配套除塵裝置,會產生大量的煙塵彌漫爐頂空間,使得焦爐頂成為最為惡劣的工作場所之一,嚴重危害操作人員的身體健康。近年來,我國陸續出臺了一系列環境要求和排放標準,明確規定了有害物質濃度標準。因此1#裝煤車除塵問題不可忽視,對1#裝煤車裝煤除塵的綜合治理十分重要。

2 工藝流程設計

焦爐裝煤除塵技術一般是采用導煙(或消煙)除塵裝置聯通各種各樣的除塵器配套達到除塵使用的目的,關鍵技術在于裝煤時對產生煙塵的捕集,導煙裝置能夠發揮良好的作用,100%的捕集煙塵是除塵的首要所在。1#裝煤車要實現除塵達排放標準的目的,首先需要實現裝煤時導套與焦爐爐孔爐圈的對接密封,同時外逸的煙塵需要用導煙裝置進行捕集,捕集到的煙塵需要通過導煙管聯通吸塵孔,導煙管將煙塵導入到吸塵孔,又需要有導煙套(吸塵導煙套)與炭化室爐孔對接密封,這就需要設計安裝與裝煤孔號對接的除塵導煙套、聯通裝煤孔號與吸塵孔號的的導煙管及與吸塵孔對接的吸塵導煙套裝置,三者組合成消煙除塵裝置,最終實現消煙除塵的目的。改造的裝煤消煙除塵工藝流程如下:

裝煤過程中對應的裝煤孔號n產生的煤粉和荒煤氣形成的混合煙塵經過除塵導煙套的集塵作用,將煙塵引入到導煙管內,在炭化室負壓的作用下,煙塵經過導煙管輸送到相對應吸塵孔號(n+2)的炭化室內,達到除塵效果。如圖1所示:

圖1改造設計的除塵工藝流程

當裝煤車裝煤除塵時,1#裝煤車上的五臺電磁揭蓋機同時打開裝煤孔號n與吸塵導煙孔(n+2)號炭化室的爐蓋,裝煤導煙套與吸塵導煙套受設置的提升機構驅動,下降并與對應爐孔號爐圈對接密封,在導煙管的連通作用下形成裝煤孔號n與吸塵導煙孔號(n+2)的炭化室之間的連通空間,同時裝煤前操作人員須事先打開與吸塵導煙孔炭化室對應聯通的機、焦側上升管處高壓氨水閥門進行氨水噴射,為炭化室爐頂空間制造負壓環境,使(n+2)孔的爐內爐頂空間具有足夠的負壓條件,裝煤孔號n的煙塵被自然引流至(n+2)吸塵號炭化室中,煙塵經(n+2)吸塵號炭化室爐頂空間進入焦爐集氣管,煙塵進入集氣管后再進入到后續的焦爐煤氣凈化系統,從而達到裝煤消煙除塵效果。

3 消煙除塵系統設備組成及構造設計

消煙除塵裝置主要由導煙管、除塵導煙套、吸塵導煙套三部分組成。

3.1 消煙除塵導煙管

JN60-3型焦爐為雙集氣管輸送荒煤氣,分別位于機、焦側,上升管也是位于機、焦側,兩個炭化室加煤孔之間的距離為1300mm,裝煤孔n加煤產生的煙塵將被吸引到(n+2)吸塵孔中,即除塵導煙套和吸塵導煙套中心相距2600mm。1#煤車裝煤時,打開機、焦上升管高壓氨水閥門進行氨水噴射荒煤氣,形成炭化室爐頂空間負壓環境,機、焦吸力最大,而中間吸塵導煙孔吸力最小,所以改造采取將重力裝煤的中間爐孔n產生的煙塵通過導煙管道分配到機、焦兩側的(n+2)吸塵導煙孔內,其導煙管導煙流程如圖2。

圖2導煙管導煙流程圖

由于本JN60-3型焦爐裝煤煙塵顆粒物TSP釋放濃度為2.235g/m³,裝煤孔直徑Φ600mm,對于除塵管道的設計,參照除塵管道內氣速設計要求,若含塵濃度為0.3~15g/m³,含塵氣體在管道內的最大速度不應超過16~18m/s,以防止管道磨損;最低速度為8~10 m/s,以防止粉塵沉積而阻塞管道,故氣流速度取值為12m/s。則該導煙裝置的(n+2)號炭化室裝煤孔的氣體容許流量計算按照下式:

![]()

式中:Q—氣體流量(m³/h);

Dn—圓形管道直徑(m);

υτ—管道內的氣體流速(m/s)。

每孔 (n+2)號炭化室裝煤孔5min內的氣體容許流量:

![]()

式中:n—每小時裝煤孔數量。

而從裝煤開始每孔炭化室逸出的實際煙塵量V3為74m³,顯然實際煙塵量遠遠小于容許氣體流量,除塵管道最小直徑計算按照下式:

![]()

除塵管道取值應在162mm<φ<600mm之間,含塵煙氣在管道中流動時,會發生含塵氣體和管壁摩擦引起的摩擦壓力損失,以及含塵氣體在經過各種管道附件或遇到某種障礙引起局部壓力損失,故為保證煙塵能夠從n孔號炭化室完全進入(n+2)孔號炭化室,結合現有裝煤車空間結構,選擇偏大管道直徑作為除塵管道。除塵導煙管通過法蘭和除塵導套導煙口實現連接,除塵管道通徑為Φ400mm,在除塵管道上設有執行機翻板閥,起到裝煤開始前和結束后關閉導煙通道的作用,在管道末尾安裝有泄爆閥,作用在于防止因管道內煙氣遇壓力過高釋放不了發生爆炸,所有的膨脹力可以在泄爆閥的作用下得到釋放,從而保證人員和設備的安全,與現在使用的2#車載式布袋除塵裝煤車相比,2#除塵裝煤車在裝煤除塵時,經常因為煙塵中混入空氣和火星,發生燃燒造成粉塵在管道內爆炸,使管道變形,除塵布袋燒壞受損,操作人員的人身安全受到威脅,經過安裝泄爆閥,加上安裝使用的除塵系統,進口和出口多,煙塵即使燃燒爆炸也不會產生巨大的膨脹力,構不成對整個除塵系統的損壞。

3.2 除塵導煙套

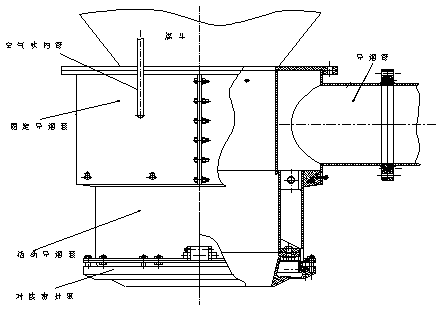

為使除塵導煙套既能保持原1#裝煤車裝煤的性能,同時能夠起到捕集裝煤產生的煙塵的作用,除塵導煙套的設計是在1#裝煤車原導套的基礎上進行改造設計,將原導套裝置設計為具有集塵罩結構式的導煙套,除塵導煙套分為機、中、焦側三套,中間除塵導煙套捕集的煙塵分流到機、焦兩側。導套的升降仍然使用原煤車的導套提升機構,原導套提升機構行程為400mm,實現導套與裝煤孔爐圈的對接密封。除塵導煙套設計由固定導煙套、活動導煙套、爐口對接密封罩三部分構成,其中固定導煙套、活動導煙套為雙層筒體結構,分為內腔和外腔,內腔在裝煤時起導煤作用,外腔在裝煤時為煙塵導流通道,對接密封罩起到與爐口密封捕集煙塵的作用。其結構如圖3所示,固定導煙套通過法蘭與1#裝煤車的雙曲線重力加煤煤斗下部的法蘭連接,固定導煙套和裝煤車煤斗下部法蘭的連接形成固定式氣流腔,活動導煙套與固定導煙套為活動連接,在提升機構的驅動下行程為400mm,而爐口對接密封罩與活動套之間為彈性連接。從而在加煤過程中產生的煙塵就會在吸力的作用下通過外腔(即活動導套腔體)順流進入固定式氣流腔,最后煙塵進入導煙管內。

圖3除塵導煙套結構圖

(1) 固定導煙套結構

在原裝煤固定導套外面加裝一個外套,使裝煤導套與外套(固定導煙套)形成了一個環形氣室,起到煙塵導流作用,成為裝煤除塵固定導煙套。固定導煙套主要由兩部分構成,機側、焦側結構一致,整個圓筒結構平分為兩部分組裝成筒體,其中一半設有一個導煙連接口,組裝時為法蘭連接;而中間固定導煙套設有兩個導煙連接口,煙氣分流到機側和焦側吸塵導煙套,兩類導套的兩部分依靠螺栓連接構成筒體結構,即固定導煙套。固定導煙套上沿設有法蘭,法蘭直徑為Φ926mm,此法蘭與1#裝煤車下煤口法蘭依靠螺栓連接,法蘭之間用石棉板密封,這樣就形成了固定氣腔,接收來自活動導煙套的煙塵,固定導煙套直徑Φ810mm,長580mm,厚8mm,固定導煙套中心長度位置四周分布有6個用于清灰的空氣吹掃孔,吹掃孔夾角30°,用于與空氣吹掃管進行連接。固定導煙套下部邊沿位置有8個腰形孔,用于在安置時固定內部斜面的密封圈,斜面密封圈上設有Φ10mm和Φ20mm的兩道密封槽,將耐高溫陶瓷纖維繩填充在環形槽內,實現與活動導煙套的對接密封。耐高溫陶瓷纖維繩在使用過程中具有熔點高、耐磨、耐腐蝕的特點,起到很好的密封效果,如圖4所示:

圖4固定導煙套結構圖

(2) 活動導煙套結構

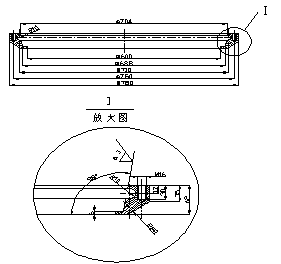

活動導煙套由內套和外套兩部分組裝構成,壁厚12mm,內套內壁用于裝煤時將煤粉導入焦爐炭化室內,內套外壁和外套內壁之間的環形空間形成氣腔,對煙塵進行導流至固定導煙套內,內套與外套連成一個整體部件,連接考慮到維護檢修方便,內外套使用連接筋板進行螺栓連接,可以方便進行拆卸組裝,活動導煙套結構如圖5所示:

圖5活動導煙套結構圖

活動導煙套外套上部為錐形密封面,該密封面設計為環形錐面,錐面與固定導煙套的斜面密封圈裝煤時接觸,實現對煙塵的密封,圓環錐面最大直徑Φ800mm,最小直徑Φ700mm,錐密封環與外套筒體焊接連接,形成一體。

活動導煙套下部為圓環法蘭,法蘭與外套焊接為一體,法蘭圓周上有6個Φ15mm的圓孔,用于與爐孔對接密封罩形成活動連接時穿M14螺栓。同時在法蘭圓環的對稱位置有兩個吊耳,吊耳與法蘭盤焊接連接為一體,吊耳用于在活動導煙套上下活動時與驅動連桿進行鉸鏈連接,滿足裝煤時導套的升降功能。圓環法蘭下部位置高60mm的筒體設計為環形傾斜面,斜面夾角為98°,環形斜面與爐孔對接密封罩的環形斜面配合形成密封面,保證煙塵不外泄。

活動導煙套處于固定導煙套與爐孔對接密封罩的中間位置,上部實現與固定導煙套的密封,下部實現與爐孔對接密封罩的密封,設計為錐面密封有利于導煙套的自動對中,保證裝煤時與爐孔中心的對中,從而更有利于回收裝煤時產生的煙塵。

(3) 爐口對接密封罩結構

如圖6所示,爐口對接密封罩和活動導煙套實現對接密封主要是依靠活動導煙套的外套下部的98°外錐面和密封罩的98°的內錐面,兩個錐面互相平行,從而保證了對接時的對中位置精確度,活動導煙套外套的外錐面與密封罩對接后在密封罩的垂直方向上可以有56mm的上下活動行程,這個活動余量大小的產生主要根據焦爐炭化室爐口爐圈的不同高度誤差進行自動調節,當爐口相對于水平面過高時,對接密封罩會縮短行程,保證和爐口對接密封,當爐口位置相對于水平面過低時,對接密封罩會自動加大行程,兩個錐面不會互相脫離,保證和爐口的對接密封。

圖6爐口對接密封罩結構圖

爐口對接密封罩結構設計中底面設計為水平面,水平面在導套下落與炭化室爐口爐圈對接的時候,和爐圈的水平面行程面密封,錐面上的環形凹槽主要設計為填充耐高溫陶瓷纖維繩,陶瓷纖維繩為Φ20mm,填充在內的石棉由于截面是圓形的,而且帶有柔性,在密封罩和活動導套對接過程中可隨時產生對活動導套外錐面的擠壓,達到密封效果,不會使煙塵泄露。為保證對接密封罩和活動導套的聯接并且使對接密封罩能夠產生上下移動的效果,對接密封罩上開有6個M14的螺紋孔,使與雙牙螺栓和活動導套的環形圈上的6個Φ15mm圓形通孔聯接,從而對接密封罩能夠輕松自如的上下移動。

爐口對接密封罩材質為鑄鋼45,在活動導套上下移動和爐圈進行對接的過程中,能夠承受沖擊力,另外內部設計為環形凹槽的結構,在整體重量上可以減少爐圈的重量,同時使連桿機構的承受力大大減小,而形成的環形密封槽可以填充陶瓷纖維繩起到密封作用。

3.3 吸塵導煙套

吸塵導煙套的作用是將從裝煤孔號n來的煙塵導入到吸塵孔號(n+2)炭化室內。當1#裝煤車對n孔炭化室裝煤時,電磁揭蓋機打開裝煤孔號n炭化室爐蓋及(n+2)炭化室爐蓋,除塵導煙套下降與(n+2)孔炭化室對接密封,同時吸塵導煙套在電動推桿的驅動作用下,下降與炭化室爐孔對接密封,裝煤產生的煙塵經過除塵導煙套收集后進入導煙管,導煙管將煙塵輸送到吸塵導煙套,吸塵導煙套將煙塵導入炭化室。裝煤完畢后,吸塵導煙套提升,與炭化室爐孔的對接分開,電磁揭蓋機關閉爐蓋,完成加煤導煙除塵工作。

吸塵導煙套主要由固定導煙套和活動導煙套組成,材質為0Cr18Ni9Ti耐高溫不銹鋼,如圖7所示。固定導煙套內徑Φ400mm,厚度8mm,底部為環形錐面,環形錐底直徑為Φ460mm,環形錐面上開有凹形密封槽,槽內填充Φ20mm陶瓷纖維繩密封件。活動導煙套直徑為Φ470,厚度8mm,高600mm,上部為與固定導煙套相對接的環形錐面,活動導煙套沿固定導煙套上下運動時,底部插入爐口60mm,環形錐面互相配合,在陶瓷纖維繩圈處結合,形成線密封,活動導煙套的上下運動是因為受到連接在兩耳柄上的連桿拉動,活動導煙套底部為環形板,直徑為Φ800mm,環形板對爐口形成面密封。

圖7 吸塵導煙套結構圖

吸塵導煙套的吊耳上安裝的關節軸承與連桿形成鉸鏈機構,連桿與電動推桿連接,實現吸塵導煙套的上下提升傳動和垂直方向的上下升降。

4 改造效果

4、1 除塵效果

經過對1#裝煤車消煙除塵的改造設計,使1#裝煤車具備了除塵功能,為檢測驗證加煤過程中除塵效果,云煤能源公司邀請了具有檢測資質的環境檢測機構每年進行檢驗,按照GB16171-2012《煉焦化學工業污染物排放標準》中對大氣污染物監測的標準要求,對常規機焦爐和熱回收焦爐爐頂無組織排放的采樣點設在爐頂裝煤塔與焦爐爐端機側和焦側兩側的1/3處、2/3處,在正常工況下采樣,對顆粒物、苯并(α)芘和苯可溶物、H2S、NH3采樣監測,在2014年YNGK-[2014]-0221號及2015年YNGK-[2015]-0435號檢測報告中對1#裝煤車裝煤時無組織排放廢氣監測,其檢測結果統計如表1、表2:

表1無組織排放廢氣監測結果統計表 單位(mg/m³)

|

樣品狀態及特征:正常/現狀監測 |

采樣時間:2014.11.19 |

||||||

|

序號 |

采樣點 |

項目時間 |

顆粒物 |

苯并(α)芘 |

苯可溶物 |

硫化氫 |

氨氮 |

|

1 |

3#焦爐頂 |

10:00 |

2.1 |

<0.0016 |

0.44 |

<0.005 |

0.56 |

|

2 |

12:00 |

2.3 |

<0.0016 |

0.43 |

<0.005 |

0.26 |

|

|

3 |

14:00 |

2.0 |

<0.0016 |

0.44 |

<0.005 |

0.24 |

|

|

4 |

4#焦爐頂 |

10:05 |

2.3 |

<0.0016 |

0.45 |

0.006 |

0.79 |

|

5 |

12.05 |

2.3 |

<0.0016 |

0.46 |

<0.005 |

0.18 |

|

|

6 |

14.05 |

2.4 |

<0.0016 |

0.44 |

<0.005 |

0.52 |

|

|

執行標準GB16171-2012《煉焦化學工業污染物排放標準》中表7標準 |

2.5 |

0.0025 |

0.6 |

0.1 |

2.0 |

||

表2無組織排放廢氣監測結果統計表 單位(mg/m³)

|

樣品狀態及特征:正常/現狀監測 |

采樣時間:2015.11.05 |

|||||||

|

序號 |

采樣點 |

項目時間 |

顆粒物 |

并(α)芘 |

苯可溶物 |

硫化氫 |

氨氮 |

|

|

1 |

3#焦爐頂 |

10:30 |

0.86 |

3.2×10-5 |

0.032 |

0.010 |

0.110 |

|

|

2 |

12:30 |

1.35 |

1.7×10-5 |

0.039 |

0.008 |

0.135 |

||

|

3 |

14:30 |

0.98 |

2.1×10-5 |

0.035 |

0.007 |

0.149 |

||

|

4 |

4#焦爐頂 |

10:30 |

0.75 |

1.6×10-5 |

0.062 |

0.008 |

0.189 |

|

|

5 |

12.30 |

1.5 |

6.7×10-5 |

0.052 |

0.005 |

0.238 |

||

|

6 |

14.30 |

0.83 |

4.2×10-5 |

0.053 |

0.006 |

0.183 |

||

|

執行標準GB16171-2012《煉焦化學工業污染物排放標準》中表7標準 |

2.5 |

0.0025 |

0.6 |

0.1 |

2.0 |

|||

從以上兩年監測報告數據中可以看出,按照GB16171-2012《煉焦化學工業污染物排放標準》要求,消煙除塵裝置的使用起到了除塵效果,與表2裝煤煙塵主要污染物濃度比較,裝煤過程中周邊尾氣濃度明顯減小,其指標參數遠遠小于國家標準,具有一定的優越性能。

國內常用的車載布袋除塵、車載濕式除塵、地面站除塵這三種除塵技術相比較,都是采用過濾和吸附的方式將煙塵中的粉塵和焦油等粘附物通過除塵裝置最大限度的過濾和吸附,之后將經過除塵器凈化后的含有較低濃度粉塵和較低濃度有毒有害物質的尾氣向大氣中排放,不能真正達到“零排放”的要求。該裝置在繼承搗固焦爐裝煤消煙除塵技術的基礎上應用于頂裝焦爐上消煙除塵,該裝置有效的把裝煤煙塵通過導煙管導入焦爐炭化室內,避免的除塵后的廢氣對外排放,造成二次污染,幾號與搗固焦爐的消煙除塵裝置達到了同等水平,尾氣幾乎達到了零排放的效果。

4.2 取得效益

(1) 改造后的消煙除塵裝置造價為280萬元,較車載布袋除塵、車載濕式除塵、地面站除塵三種除塵技術,造價低,效果明顯,節省了投資成本700萬元左右。

(2) 比較裝煤除塵排放的煙塵濃度,車載布袋除塵排放濃度小于50mg/m³,車載濕式除塵排放濃度150mg/m³,地面站除塵排放濃度10~50mg/m³,消煙除塵顆粒物排放濃度小于2.5mg/m³,與未安裝除塵裝置時的2.24g/m³相比,除塵效果良好,滿足國家排放要求。

(3) 對焦化生產而言,1#裝煤車上安裝使用消煙除塵裝置,在“節能減排” 、降低環境污染、保護職工身體健康及保護生態方面具有很大的意義。

(4) 環保效益,按照JN60-3型焦爐設計年產100萬t焦炭產量計算,每孔產焦炭22t,每孔產生煙塵74m³,每年回收煙塵量V:

![]()

式中:G1- 每孔炭化室的裝煤量,取22噸

V3-裝煤時每孔炭化室逸出的煙塵量74m³

預計在1#裝煤車上安裝使用消煙除塵裝置后每年可減少煙塵排放336.4萬立方米,其中煙塵中包含減少的TSP、CO、SO2、 H2S、 NOx、 CH4、有機物、 苯并[a]芘、 BSO、總硫排放量分別為:

從以上數據可知效果明顯,顯示出很好的除塵效率,特別是總硫量每年減少排放219.65t,占有很大的比重。其中有毒有害物質,減少CO排放75.51t,減少CH4排放19.22t,有機物排放減少37.54t,具良好的環保、社會效益。