堅(jiān)持創(chuàng)新驅(qū)動(dòng),推動(dòng)智能制造,促進(jìn)鋼鐵工業(yè)智能化發(fā)展

摘要:鋼鐵企業(yè)發(fā)展至今,已遇到生產(chǎn)瓶頸,產(chǎn)量遠(yuǎn)遠(yuǎn)大于需求。很多企業(yè)采用聯(lián)合的方式,來規(guī)避市場的沖擊,為了能在以后的競爭中,求得生存,對設(shè)備管理的要求越來越高。傳統(tǒng)的設(shè)備管理技術(shù)已無法滿足新需求。為此未來設(shè)備智能管理,將是企業(yè)內(nèi)所有設(shè)備管理人員必須遵循的方式,要求設(shè)備管理人員和維修人員必須掌握專門的科學(xué)技術(shù)知識(shí)和現(xiàn)代管理理論與方法。

關(guān)鍵詞:大數(shù)據(jù) 設(shè)備管理 采集

0 前言

傳統(tǒng)意義的設(shè)備管理已趨于乏力,不做出改變,等待著的只有滅亡。在這種嚴(yán)峻形勢下,新的智能設(shè)備管理模式應(yīng)運(yùn)而生,就是將先進(jìn)的智能手段與設(shè)備管理高度融合,具有自行感知、自行決策、自行執(zhí)行、自適應(yīng)等特征的新型管理模式

1 現(xiàn)狀介紹

隨著工業(yè)4.0的來臨,科技水平的不斷創(chuàng)新,各地區(qū)新一輪科技革命和產(chǎn)業(yè)變革已經(jīng)在以我們想象不到的速度前行,新一輪“數(shù)字工業(yè)革命”正在推動(dòng)尖端鋼鐵工業(yè)技術(shù)不斷發(fā)展,與我國制造業(yè)轉(zhuǎn)型升級形成歷史性交匯。智能制造在各地區(qū)范圍內(nèi)快速發(fā)展,已成為主要鋼鐵行業(yè)重要發(fā)展趨勢,對產(chǎn)業(yè)發(fā)展和分工格局帶來深刻影響,迫使當(dāng)下處于徘徊階段的鋼鐵企業(yè)做出改變,逐步形成新的生產(chǎn)方式、產(chǎn)業(yè)形態(tài)、商業(yè)模式。

2 原因分析

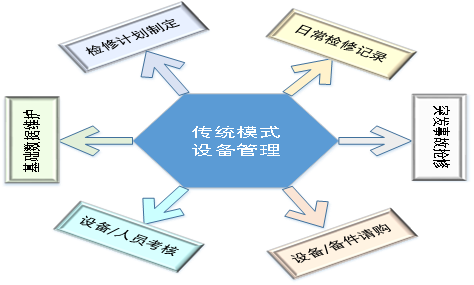

國內(nèi)傳統(tǒng)設(shè)備管理模式存在的問題較多,主要有一下幾個(gè)方面:

1、管理人員的思想意識(shí)薄弱,沒有認(rèn)識(shí)到企業(yè)自身發(fā)展存在的問題,敝帚自珍,對新興事物和領(lǐng)域存在較大抵觸情緒;

2、操作人員、維護(hù)人員的水平較落后,技能欠缺,對設(shè)備自身的駕奴能力不足,以及突發(fā)事故處理時(shí)間不達(dá)標(biāo);

3、設(shè)備檔案管理不夠完善,如設(shè)備的技術(shù)資料、技術(shù)參數(shù)、工藝初始要求不健全現(xiàn)象較為普遍,加之管理制度不符合實(shí)際、執(zhí)行力不強(qiáng)、資料收集以及保存不到位;

4、鋼鐵企業(yè)所用產(chǎn)品多樣、繁雜,分布區(qū)域廣,生產(chǎn)工序較多,管理信息量較大,多采用人工報(bào)表形式,信息及時(shí)性較差,易失真,從而給決策造成錯(cuò)誤影響,釀成不必要的損失。

傳統(tǒng)意義的設(shè)備管理已趨于乏力,不做出改變,等待著的只有滅亡。在這種嚴(yán)峻形勢下,新的智能設(shè)備管理模式應(yīng)運(yùn)而生,就是將先進(jìn)的智能手段與設(shè)備管理高度融合,具有自行感知、自行決策、自行執(zhí)行、自適應(yīng)等特征的新型管理模式。設(shè)備管理智能化的到來,會(huì)使企業(yè)在未來的市場競爭中更具有領(lǐng)先優(yōu)勢,也是搶占未來經(jīng)濟(jì)和科技發(fā)展制高點(diǎn)的重要途徑。

3 方案措施

對當(dāng)下鋼鐵企業(yè)來說,需要瞄準(zhǔn)世界鋼鐵發(fā)展趨勢,跟上時(shí)代發(fā)展的步伐,采用具有世界先進(jìn)水平的管理經(jīng)驗(yàn)、引進(jìn)高精尖的管理人才,不斷優(yōu)化工藝生產(chǎn)與設(shè)備,并配以輔助生產(chǎn)的相關(guān)設(shè)施,只有這樣,才能提高產(chǎn)品質(zhì)量和設(shè)備可靠性,降低勞動(dòng)強(qiáng)度,提高設(shè)備作業(yè)率。

個(gè)人認(rèn)為,智能設(shè)備管理的推行,不僅僅是單一的先進(jìn)技術(shù)和智能裝備的應(yīng)用,而是設(shè)備管理新模式的轉(zhuǎn)變。不應(yīng)該是某一子公司獨(dú)立進(jìn)行,而是集團(tuán)各鋼鐵子公司一同協(xié)力構(gòu)建智能設(shè)備管理體系,堅(jiān)定“以生產(chǎn)順行為前提,保障設(shè)備高效穩(wěn)定運(yùn)行“的目標(biāo),提升整個(gè)鋼鐵公司的核心競爭力。

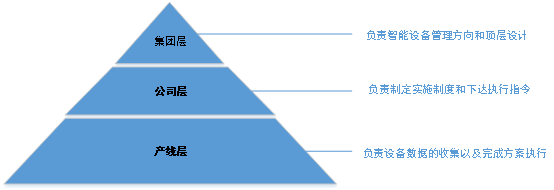

智能設(shè)備管理是一項(xiàng)系統(tǒng)工程,需要集團(tuán)層、公司層、產(chǎn)線層三層共同協(xié)力開展:

1、集團(tuán)層是整套系統(tǒng)的大腦,負(fù)責(zé)組織管理方向和指導(dǎo)方針的頂層設(shè)計(jì),保證各子公司間的協(xié)調(diào)統(tǒng)一。

2、公司層從集中一貫制管理維度,牽頭策劃本公司智能設(shè)備管理藍(lán)圖,確保廠部規(guī)劃與公司規(guī)劃銜接一致。

3、產(chǎn)線層是設(shè)備管理的基層責(zé)任者,需要發(fā)動(dòng)所有管理者與員工參與

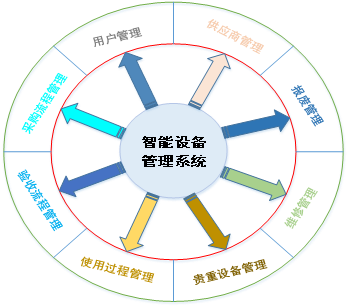

現(xiàn)代智能設(shè)備管理是以設(shè)備的一生為對象,以大數(shù)據(jù)系統(tǒng)作為支撐,TPM為行為準(zhǔn)則,貫穿于整個(gè)設(shè)備管理周期,包括對設(shè)備自身的運(yùn)動(dòng)形態(tài),即設(shè)備的設(shè)計(jì)選型、監(jiān)督制造、購置、安裝、使用、維護(hù)、周期更換直至報(bào)廢,還有設(shè)備的價(jià)值運(yùn)動(dòng)狀態(tài),即設(shè)備的投資預(yù)算、維修與更換費(fèi)用對比、折舊、改造資金的籌措、原始積累、支出、質(zhì)保等管理,這樣才能保持設(shè)備良好狀態(tài),保證設(shè)備的有效使用,并使其設(shè)備運(yùn)行獲得最大的經(jīng)濟(jì)效益。

隨著科學(xué)技術(shù)和專業(yè)知識(shí)的發(fā)展,設(shè)備現(xiàn)代化水平的不斷提高,智能設(shè)備管理可以概括為一種系統(tǒng)工程,或者是一種體系,它有著綜合性以及全面管理的方法。管理的核心在于正確處理可靠性、維修性與經(jīng)濟(jì)性三者之間的關(guān)系,要有可靠性,正確維修方案,提高設(shè)備運(yùn)行精度和有效作業(yè)率,才能發(fā)揮設(shè)備的高效能,以獲取最大的經(jīng)濟(jì)效益和安全保障。

設(shè)備智能管理的系統(tǒng)化往往要求集團(tuán)多個(gè)部門、不同行業(yè)之間的密切協(xié)作。因此它們之間應(yīng)相應(yīng)地要求界限,而組織成為一個(gè)有機(jī)的整體,為企業(yè)的整理目標(biāo)做出步調(diào)一致的行為。并且涉及多方面專業(yè)知識(shí),如線性規(guī)劃、網(wǎng)絡(luò)技術(shù)與應(yīng)用、統(tǒng)計(jì)學(xué)、決策論、預(yù)測技術(shù)、庫存管理等,對系統(tǒng)進(jìn)行綜合分析與評價(jià),從而建立一個(gè)以全壽命周期費(fèi)用最經(jīng)濟(jì)為目標(biāo)的系統(tǒng),并進(jìn)行過程管控和全程管理,保證用最有效、最直接的手段達(dá)到管理系統(tǒng)的預(yù)期目標(biāo),進(jìn)而改變了傳統(tǒng)模式設(shè)備管理下,只管維護(hù)的消防型模式。

大數(shù)據(jù)系統(tǒng)的功能除了廣泛應(yīng)用于數(shù)據(jù)的統(tǒng)計(jì)與分析,參與模型建立、自動(dòng)控制外,還具有數(shù)據(jù)處理能力,即根據(jù)設(shè)定的程序,自行完成數(shù)據(jù)報(bào)表資料的統(tǒng)計(jì)和分析,并包括各種計(jì)劃的編制。在智能設(shè)備管理中主要用基礎(chǔ)數(shù)據(jù)庫的建立與采集、統(tǒng)計(jì)計(jì)算和編制預(yù)算,如各種設(shè)備維護(hù)記錄、故障時(shí)間的統(tǒng)及與原因分析、不同時(shí)期的維修費(fèi)用、備件使用以及庫存等信息,均可用代碼收集在數(shù)據(jù)庫內(nèi),根據(jù)不同層級的需要即掉即用,做到時(shí)間零延時(shí)。

鋼鐵行業(yè)中生產(chǎn)線長期處于高速運(yùn)轉(zhuǎn)中,由鋼鐵設(shè)備所產(chǎn)生、采集和處理的數(shù)據(jù)量很大,人員操作已無法滿足,并且從數(shù)據(jù)類型也是非結(jié)構(gòu)化數(shù)據(jù),生產(chǎn)線的高速運(yùn)轉(zhuǎn)則對數(shù)據(jù)的實(shí)時(shí)性、準(zhǔn)確性要求更高。因此,鋼鐵大數(shù)據(jù)應(yīng)用所面臨的問題和挑戰(zhàn)會(huì)更高,并不比互聯(lián)網(wǎng)行業(yè)的大數(shù)據(jù)應(yīng)用少,有些方面甚至于超過。

要想滿足大數(shù)據(jù)系統(tǒng)采集的需求,對現(xiàn)場設(shè)備會(huì)有很高的需求。鋼鐵企業(yè)各工序,都需要有相關(guān)的檢測手段,來探測溫度、壓力、熱能、振動(dòng)和噪聲。檢測設(shè)備越多,采集時(shí)間越短,數(shù)據(jù)分析越精確。因?yàn)槊扛魩酌刖褪占淮螖?shù)據(jù),將數(shù)據(jù)進(jìn)行整理與存儲(chǔ),利用這些收集到的數(shù)據(jù),可以實(shí)現(xiàn)多種形式的分析,包括設(shè)備狀態(tài)與故障診斷、用電量峰谷平分析、能源節(jié)能與消耗分析、質(zhì)量事故分析與總結(jié)(包括違反各種生產(chǎn)規(guī)定統(tǒng)計(jì)、零部件故障)等。首先,在鋼鐵企業(yè)生產(chǎn)工藝改進(jìn)方面,以及生產(chǎn)過程中使用這些大數(shù)據(jù),就能掌握整個(gè)生產(chǎn)工藝流程,檢測到每個(gè)環(huán)節(jié)是如何執(zhí)行的。一旦有某個(gè)流程偏離了工藝標(biāo)準(zhǔn),或設(shè)備出現(xiàn)劣化趨勢,就會(huì)向系統(tǒng)產(chǎn)生一個(gè)報(bào)警信號,點(diǎn)檢及維護(hù)人員能更快速地發(fā)現(xiàn)問題及故障所在,提前做好處理工作,也就能更容易解決問題,降低事故發(fā)生率。利用大數(shù)據(jù)技術(shù),還可以對鋼鐵生產(chǎn)產(chǎn)品的過程建立虛擬模型進(jìn)行仿真,當(dāng)所有流程和績效數(shù)據(jù)都能在系統(tǒng)中重新建立時(shí),將有助于生產(chǎn)制造商同時(shí)對其生產(chǎn)流程進(jìn)行改進(jìn)。其次,在企業(yè)能源損耗分析方面,設(shè)備生產(chǎn)過程中利用傳感器集中監(jiān)控所有的生產(chǎn)流程,能夠發(fā)現(xiàn)各條產(chǎn)線能耗的異常或峰值情形,由此便可在生產(chǎn)過程中優(yōu)化與平衡各使用部門能源的消耗,對所有流程進(jìn)行分析將會(huì)大大降低能耗,更能降低生產(chǎn)成本。再次,對于事故的分析,可以將長時(shí)間存在的同類故障進(jìn)行匯總與分析,統(tǒng)計(jì)出所需的各種數(shù)據(jù),客觀的展示故障發(fā)生的原因、所用時(shí)間的合理性,設(shè)備管理部門可根據(jù)此來制定有效的整改措施,以及預(yù)防故障的放生方法,很大程度上降低了事故發(fā)生率,提高連續(xù)作業(yè)率。

4 結(jié)論

綜上所述,智能設(shè)備管理是科學(xué)技術(shù)發(fā)展到一定程度,形成的必然產(chǎn)物。隨著現(xiàn)代科學(xué)技術(shù)的進(jìn)步,國際鋼鐵企業(yè)生產(chǎn)裝備現(xiàn)代化水平不斷提高,設(shè)備向著國際化、大型化、高速化、數(shù)據(jù)化、機(jī)電一體化及結(jié)構(gòu)復(fù)雜化等特點(diǎn)發(fā)展,促使各企業(yè)快速發(fā)展,緊跟時(shí)代的步伐,這樣才能在鋼鐵大潮中占有一席之地。

參考文獻(xiàn)

[1] 物聯(lián)網(wǎng)時(shí)代的八大工業(yè)大數(shù)據(jù)應(yīng)用場景-學(xué)術(shù)期刊庫

[2] 實(shí)現(xiàn)智能制造:工業(yè)大數(shù)據(jù)牽引力有多強(qiáng)?-學(xué)術(shù)期刊庫

[3] 勝利油田測井公司設(shè)備管理研究-學(xué)術(shù)期刊庫