羅光浩

(吉林鑫達鋼鐵有限公司設備部)

摘 要:本文對吉林鑫達焦化廠集中管控中心改造方案的探討進行了簡要描述。

關鍵字:焦化;集成;管控一體化

0 前言

吉林鑫達焦化廠為了實現由傳統的分散管理向區域集中管控的轉變,同時滿足公司集約化管理、崗位優化、降本增效等方面的管理需求,擬采用成熟可靠的新一代技術,以現代化、自動化的智能裝備提升傳統產業,形成管控一體化的綜合自動化系統,實現降低運營成本、提高勞動生產率、提升管理水平以及員工素質,推進轉變發展方式。

1 現狀介紹

目前,焦化廠控制系統根據煉焦工藝大致分為4個區域:備煤、本體、篩焦以及四大車,都有各自獨立的控制系統。

1.1 功能描述

熱回收焦爐DCS控制系統用于熱回收焦爐裝置(炭化室、燃燒室、上升管、集氣支管、集氣總管等)及配套公輔(廢氣引風機、壓縮空氣站、綜合水泵房等)的相關工藝測控數據進行收集。根據生產及控制工藝的要求,完成信號處理、重要參數監視和調整、生產工藝數據分析、設備啟停操作和報警聯鎖等。

1.2 系統配置

1.2.1 焦爐DCS系統

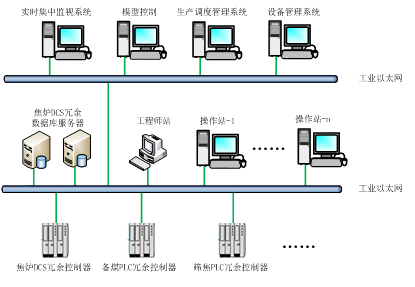

焦爐DCS控制器等采用冗余配置,與分布式I/O平臺,均采用多模光纖介質進行網絡連接;焦爐DCS系統(DCS控制器、冗余數據服務器、工程師站、操作員站)與全廠區其他控制系統(備煤PLC系統、篩焦PLC系統),使用管理型工業以太網交換機組成以太雙環網架構,通訊介質采用多模光纖。

1.2.2 備煤PLC系統

備煤PLC控制器、通訊模塊、機架電源等采用冗余配置,與分布式I/O平臺,均采用多模光纖介質進行網絡連接。

備煤控制室中有工程師站和操作員站各一臺,用來進行生產過程和工藝參數的監控,以及設備調試和系統開發。

1.2.3 篩焦PLC系統

篩焦PLC控制器等設備均采用冗余配置;與分布式I/O平臺,均采用多模光纖介質進行網絡連接。

篩焦控制室中有工程師站和操作員站各一臺,用來進行生產過程和工藝參數的監控,以及設備調試和系統開發。

1.2.4 四大車PLC系統

四大車通常指的是:裝煤車、推焦車、攔焦車和熄焦車。

操作人員通過駕駛室內的觸摸屏進行操作,實現機車的工藝流程顯示及控制。

1.3 網絡拓撲圖

圖1 焦化廠控制系統配置及網絡拓撲圖

1.4 視頻監視系統

全廠視頻監視系統的45塊55英寸顯示屏及通訊設備均安裝在焦爐中央控制室中。控制室視頻墻長18.5米,高2.4米。

2 改造方案

由于焦爐中央控制室與全廠區其它控制系統(備煤PLC系統、篩焦PLC系統、四大車系統),使用管理型工業以太網交換機組成以太雙環網,通訊介質采用多模光纖。只需將分布在不同區域的工程師站和操作站遷移到焦爐中央控制室中即可,不需要對全廠視頻監視系統進行改造。需要改動部分如下:

2.1 定制合適的操作臺

根據焦爐中央控制室的面積,定制合適的操作臺,以擺放遷移回中央控制室的9臺工程師站和操作員站,并保留一定的備用空間。

2.2 增加計算機機柜

在原有機柜旁邊再增加2個計算機機柜,以存放9個主機,并配置相應的KVM延長線設備。

2.3 線纜敷設

根據新增設備,敷設相應的電源、網絡及通訊等各類線纜。

2.4 全流程集中監視系統實現

將備煤、篩焦、四大車的HMI系統集成到焦爐畫面顯示系統中,建立一個綜合自動化系統,可以進行全廠生產流程的實時監控、關鍵數據的實時顯示、生產異常信息的報警提示、生產數據報表統計等功能。

2.5 改造參考圖

圖2 其它廠家參考圖

3 改造后的系統結構及功能

3.1 系統結構

改造后的系統將采用三層控制結構:基礎自動化層、過程控制層、集中監視層。具有煉焦生產狀態實時顯示、生產異常實時報警、生產目標優化等功能。如下圖所示:

圖3 焦化集中管控中心系統結構

基礎自動化層由現場檢查儀表、執行機構、DCS和PLC控制器等組成,是生產現場數據采集與系統控制功能的實施部分。

過程控制層主要包括數據庫服務器、HMI系統、工程師站等,根據焦爐裝置及配套公輔的生產及控制工藝要求,進行信號處理、工藝參數監視、工藝數據分析及工藝參數調控、工藝設備啟停及報警聯鎖等過程進行監視與控制。

集中監視層由實時數據庫系統、生產調度監視系統、設備管理系統等組成,通過實時獲取煉焦生產實際數據完成對主要設備的在線監視,通過數據庫中獲取的歷史數據,實現焦爐歷史狀態的統計分析;同時對生產目標進行最新的優化。

3.2 系統功能

在原有系統功能的基礎上,集中管控中心系統增加了以下的功能。

3.2.1 實時集中監視系統

目前的控制系統只是實現了各自區域的局部工藝,沒有真正覆蓋煉焦生產全流程。而實時集中監視系統通過集成全廠不同區域的控制系統,以工藝流程的方式實時集中監視裝煤、配煤、焦爐加熱燃燒、煤氣收集等作業過程的生產狀況,向相關人員實時反映全廠生產的全貌,能及時方便有效地查詢、了解焦爐生產狀況,為科學安排生產計劃提供依據,實現效益最大化。

還包括異常工況提示報警、統計分析煉焦生產重要參數等功能。

3.2.2 模型控制優化

模型控制優化功能包括:焦爐加熱燃燒控制優化、焦爐集氣管壓力控制優化、車輛控制優化以及配煤優化等。

焦爐加熱燃燒控制就是通過調節加熱煤氣、空氣的流量,來控制最合適且穩定的燃燒室火道溫度。

焦爐集氣管壓力控制主要通過調節鼓風機轉速、煤氣閥門開度來保持集氣管壓力的穩定,從而提高煤氣的燃燒效率,減少能源浪費,減少環境污染。

車輛控制優化主要是裝煤車、推焦車、攔焦車、熄焦車的協調作業。按照預先制定的作業計劃,指導炭化室按最優的計劃定期裝煤、出焦。

配煤優化指的是通過焦炭質量預測模型和配煤過程中大量的采集數據,對配煤比進行優化,可實時控制配煤流量,也能給出最優的配煤策略供相關人員參考。

3.2.3 生產調度管理系統

生產調度管理系統是數據中心和生產調度監視系統的一部分,計劃集成到焦化集中管控中心系統中供焦化廠調度人員使用,包括生產設備運行診斷、生產計劃調整、物料平衡、調度報表等。

3.2.4 設備管理系統

設備管理系統將實現對設備臺賬整理導入,設備物聯標識和身份信息管理,設備點巡檢管理,設備潤滑保養到期提醒,易損件的更換提醒,維修計劃派單,以及備件計劃申報提醒等為一體的一套綜合設備管理系統。

4 結論

針對煉焦生產各局部過程分散、涉及眾多的操作參數等情況,集中管控中心系統通過數據集成,可以實現煉焦生產過程的實時集中監視,減輕工人勞動強度,提高焦炭的質量和產量,降低煉焦煤氣損耗,減少環境污染,保證更大的經濟效益。

參考文獻

[1] 蹇釗.煉焦生產過程實時集中監視系統設計及其應用[D].中南大學,2008.

[2] 王惠芬.焦化生產管控一體化系統的設計與實現[D].武漢科技大學,2009.