杜鎮(zhèn)鋼 曹銀平

(寶鋼股份煉鐵廠)

摘 要 以寶鋼JNX70-3型焦?fàn)t為樣本,從烘爐工藝角度對(duì)烘爐過程直行溫度控制進(jìn)行了深入研究,以煤氣壓力、廢氣盤吸力等調(diào)節(jié)手段為基礎(chǔ),探索實(shí)施了冷卻通道升溫新方案,總結(jié)了JNX70-3型焦?fàn)t烘爐實(shí)踐過程中一些好的做法,確保了焦?fàn)t烘爐期間升溫受控,爐體膨脹均勻。

關(guān)鍵詞:JNX70-3型焦?fàn)t;烘爐;直行溫度

直行溫度作為烘爐過程重要控制指標(biāo),控制質(zhì)量的優(yōu)劣直接影響焦?fàn)t烘爐質(zhì)量,對(duì)未來焦?fàn)t投產(chǎn)運(yùn)行和一代爐齡有決定性影響。

直行溫度分為機(jī)、焦側(cè)直行溫度,烘爐過程中直行溫度主要是通過測(cè)定機(jī)、焦側(cè)具有代表性的火道溫度來進(jìn)行標(biāo)定,各燃燒室直行溫度一般控制要求為全爐平均直行溫度 ± 10℃ ,保持全爐各燃燒室直行溫度的均勻性是確保焦?fàn)t耐材均勻膨脹的先決條件,也是確保焦?fàn)t整體密封性的重要因素。直行溫度不均或偏差過大,將導(dǎo)致焦?fàn)t各部位膨脹不均,內(nèi)部氣體竄漏?炭化室爐墻平滑度和錐度出現(xiàn)偏差,對(duì)后期生產(chǎn)具有極大負(fù)面影響。

1 直行溫度控制實(shí)踐

寶鋼JNX70-3型焦?fàn)t烘爐過程中主要是通過精細(xì)控制煤氣壓力、 制定冷卻通道升溫新方案、 調(diào)節(jié)等措施,降低直行溫度偏差對(duì)爐體膨脹影響,提高烘爐升溫管理水平。

1.1 煤氣壓力精細(xì)控制

烘爐以COG 作為燃料,根據(jù)烘爐升溫所需煤氣量的不同,分階段采用三種不同直徑(D150mm、 D300mm 和 D450mm) 的管道往系統(tǒng)送氣, 三根管道單獨(dú)使用,但可以互相切換,每根管道均裝有調(diào)節(jié)閥和流量孔板,用于調(diào)節(jié)總煤氣量。 機(jī)、 焦側(cè)的調(diào)節(jié)閥分別調(diào)節(jié)兩側(cè)的壓力,每個(gè)炭化室的機(jī)、 焦側(cè)各安裝一只燃燒器, 每只燃燒器均設(shè)有調(diào)節(jié)閥和流量孔板,以控制單個(gè)燃燒器的煤氣量, 燃燒器內(nèi)有空氣引入混合裝置?前端裝有噴嘴,焦?fàn)t烘爐管道的設(shè)置和調(diào)節(jié)閥門的分布如圖1。

在烘爐的過程中,爐體升溫是通過增加加熱煤氣流量來實(shí)現(xiàn)的,而煤氣流量在微調(diào)時(shí)不易控制。因此寶鋼 JNX70-3型焦?fàn)t通過逐步增加烘爐分配管壓力的方法來實(shí)現(xiàn)升溫控制, 即將目標(biāo)溫度與分配管壓力一一對(duì)應(yīng),以管理火道溫度為目標(biāo),調(diào)節(jié)機(jī)焦側(cè)分配管壓力,煤氣量,從而達(dá)到溫度控制的目的。

通過改變閥 4 和閥5 (D500mm) 的開度來進(jìn)行壓力調(diào)節(jié),烘爐初期,升溫速度必須很慢,以0.1—0.2℃/h的速度升溫, 使用高熱值的COG 加熱, 決定了每次分配管壓力調(diào)整量較小。 在 D500mm 的管線上操作不足 10m3 / h 的流量變化,原有調(diào)節(jié)設(shè)備的精度無法實(shí)現(xiàn),加上大氣溫度、 風(fēng)向等外界因素的影響,爐溫的相對(duì)變化較大, 若調(diào)節(jié)不當(dāng),易造成烘爐溫度失控,甚至出現(xiàn)降溫的事故。 為此,在烘爐管線系統(tǒng)增設(shè)小口徑的調(diào)節(jié)閥6 和閥 7 (如圖 2, D150mm), 便于微調(diào),從而精細(xì)控制分配管壓力,保障直行溫度升幅均勻。

1.2冷卻通道升溫新方案

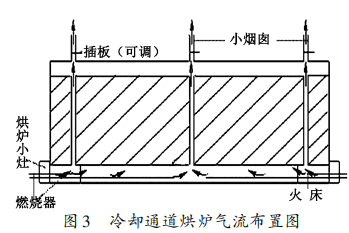

冷卻通道介于焦?fàn)t邊燃燒室和抵抗墻之間,是焦?fàn)t縱向壓力傳遞的“過渡區(qū)”,是燃燒室的高溫至抵抗墻的常溫的 “緩沖區(qū)”,烘爐時(shí),冷卻通道兩側(cè)裝有小灶,一根長約 6 ~7m的燃燒器伸入通道內(nèi),燃燒器前段、 中間和尾部各有一個(gè)燃燒口,前面裝有調(diào)節(jié)閥和孔板用于調(diào)節(jié)煤氣量,爐頂區(qū)設(shè)三個(gè)小煙囪排廢氣,煙囪高度 2m,煙囪中部設(shè)插板,調(diào)節(jié)各個(gè)煙囪廢氣量的分配比例,具體構(gòu)造如圖3。

冷卻通道的升溫與立火道升溫有所不同,開始時(shí)與立火道同步升溫,當(dāng)溫度達(dá)到 500℃ 后停止加熱,此處往后所需的熱量由端炭化室經(jīng)端燃燒室傳來, 直到烘爐結(jié)束?

當(dāng)焦?fàn)t烘爐升溫到達(dá)800℃ 以上時(shí), 可以轉(zhuǎn) 為正常加熱, COG 從煤氣管道經(jīng)下噴管進(jìn)入燃燒室內(nèi)燃燒加熱,每 30min 換向一次,奇數(shù)燃燒與偶數(shù)燃燒狀態(tài)互換。

在烘爐過程中,燃燒室的熱量來自兩邊相鄰炭化室,邊燃燒室只有一邊靠炭化室,另一邊靠冷卻通道, 當(dāng)冷卻通道升溫至 500℃ 后不再加熱,其保溫所需的熱量通過邊燃燒室從端部炭化室傳遞過來,因此端部炭化室熱負(fù)荷非常大,使邊燃燒室獲得的熱量偏少,導(dǎo)致膨脹不到位而產(chǎn)生竄漏。

正常生產(chǎn)時(shí), 焦?fàn)t冷卻通道的實(shí)際溫度在800 ~ 850℃,根據(jù)這一情況,制定冷卻通道新的升溫方案,將冷卻通道的升溫最終目標(biāo)值由 500℃提高到 800℃ ,在烘爐過程中,冷卻通道與火道同步升溫,達(dá)到 500℃ 后仍不熄火。

這樣既可保證邊燃燒室的供熱,穩(wěn)定邊燃燒室的直行溫度,也可保證冷卻通道的膨脹不滯后。

1.3 廢氣盤吸力與直行溫度控制模型

在實(shí)際烘爐過程中,廢氣盤吸力的調(diào)整是控制直行溫度的可行途徑,通過調(diào)整吸力,使熱量在焦?fàn)t各室內(nèi)達(dá)到均勻一致,保持直行溫度的均勻性,通過統(tǒng)計(jì)焦?fàn)t烘爐過程中廢氣盤吸力和直行溫度數(shù)據(jù),研究兩者之間的關(guān)系,得出機(jī)、 焦側(cè)直行溫度擬合曲線如圖 4、 圖 5。

分析烘爐測(cè)量數(shù)據(jù), 得到機(jī)、 焦側(cè)控制模型如下:

焦側(cè)模型為:

TCS = 303PCS - 0P2CS

機(jī)側(cè)模型為:

TPS= 384PPS - 0P2PS

式中: T 為溫度,℃ ; P 為吸力, Pa; CS 為焦側(cè);PS 為機(jī)側(cè)。

通過研究直行溫度與吸力的控制模型,使直行溫度控制更加簡便快捷。

1.4 轉(zhuǎn)正常加熱初期小流量加熱技術(shù)

轉(zhuǎn)入正常加熱后, 隨著煤氣管道管徑的加大(D = 600mm), 即使流量翻板趨于全關(guān),實(shí)際流量還是偏大,這樣不但會(huì)使升溫超過目標(biāo)值,而且會(huì)使流量調(diào)節(jié)翻板失去可調(diào)性,解決問題的關(guān)鍵在于不將超量的煤氣送入爐內(nèi),通常是將管道上的截止閥關(guān)小,但會(huì)制約管道內(nèi)的煤氣壓力,當(dāng)管道內(nèi)的煤氣壓力過小時(shí),一旦壓力波動(dòng)出現(xiàn)負(fù)壓就可能導(dǎo)致回火爆炸,根據(jù)這一情況,對(duì)焦?fàn)t進(jìn)行間斷加熱,即在保持較高 (超過目標(biāo)值) 流量的前提下,單位時(shí)段內(nèi)縮短焦?fàn)t的加熱時(shí)間, 具體措施如下:

(1 ) 縮短交換機(jī)的換向周期, 由 1 次/30min, 改為 1 次/ 20 min,增加交換頻度,降低升溫幅度直行溫度異常是指溫度偏差超過標(biāo)準(zhǔn)溫度 ± 5℃ (烘爐技術(shù)單位一般要求為 ± 10℃ ), 由圖可以看出, 應(yīng)用上述措施之后, 直行溫度達(dá)標(biāo)率顯著上升。

(2) 降低了因升溫偏差導(dǎo)致的焦?fàn)t各部位膨脹不均的現(xiàn)象,確保了焦?fàn)t整體的嚴(yán)密性。

3 結(jié)論

(1) 通過煤氣壓力的精細(xì)控制保障了直行溫度升幅的均勻性。

(2) 提高冷卻通道升溫目標(biāo)值, 由 500℃ 提高至800℃ ,確保了冷卻通道膨脹不滯后。

(3) 得到 JNX70-3型焦?fàn)t機(jī)、 焦側(cè)直行溫度模型。

(4) 轉(zhuǎn)正常加熱之后,小流量加熱技術(shù)確 保了直行溫度升幅可控,總體而言,運(yùn)用上述措施在一定程度上確保 了JNX70-3型焦?fàn)t烘爐直行溫度的均勻性,升溫受控程度大大加強(qiáng),為保障烘爐過程中焦?fàn)t膨脹均勻性和整體的嚴(yán)密性起到了不可替代的作用。