陳 鵬, 楊海霞

(陜鋼集團(tuán)漢鋼公司, 陜西 勉縣 724200)

摘 要:焦炭的反應(yīng)性及反應(yīng)后強(qiáng)度是反映焦炭質(zhì)量的重要指標(biāo)之一,然而檢測(cè)條件難以準(zhǔn)確掌控,測(cè)試誤差大,為此從加熱元件、加熱速率及樣品所得溫度區(qū)域加以討論,并提出了減少試驗(yàn)誤差的方法。

關(guān)鍵詞:焦炭;溫度;位置;反應(yīng)性;反應(yīng)后強(qiáng)度

焦炭在高爐生產(chǎn)過(guò)程中有著重要的作用,對(duì)于高爐各項(xiàng)經(jīng)濟(jì)指標(biāo)也起到?jīng)Q定性的作用。所以目前高爐對(duì)焦炭的指標(biāo)要求也相當(dāng)高。焦炭的熱反應(yīng)性,直接影響焦炭的發(fā)熱值。發(fā)熱值不夠的焦炭會(huì)提高煉鐵的燃料比與焦比,影響冶煉的熱制度,從而提高成本。強(qiáng)度不夠的焦炭易碎,在爐內(nèi)產(chǎn)生粉末,影響高爐內(nèi)的透氣性,從而影響高爐的順行。對(duì)于爐體,焦炭對(duì)它是沒(méi)有影響的。對(duì)于鐵的質(zhì)量焦炭是有影響的,好的焦炭把鐵從氧化物中還原的更充分,可以提供充足的熱量。影響焦炭反應(yīng)性及反應(yīng)后強(qiáng)度的因素諸多,從溫度、加熱時(shí)間、加熱元件及樣品分析所在位置進(jìn)行探討。

1 設(shè)備及試劑

1)試驗(yàn)設(shè)備。

電子天平:MP2100 型;標(biāo)準(zhǔn)篩:23mm, 25 mm,10 mm;I 型轉(zhuǎn)鼓機(jī):轉(zhuǎn)速(20±1)r/min;反應(yīng)器:高溫合金鋼制成;s 分度熱電偶:規(guī)格700 mm; 高鋁球:高鋁球直徑為10 mm。

反應(yīng)設(shè)備:MJF-Ш 焦炭反應(yīng)性測(cè)定儀,煤炭科學(xué)研究總院檢測(cè)儀器與設(shè)備研究所。

2)試劑。

瓶裝氮?dú)猓旱獨(dú)夂繛?99.999 9%;瓶裝二氧化碳?xì)怏w:二氧化碳含量大于99.99%。

2 實(shí)驗(yàn)方法

1)方法依據(jù)。

國(guó)標(biāo)GB/T 4000—2017《焦炭反應(yīng) 性及反應(yīng)后強(qiáng)度試驗(yàn)方法》實(shí)驗(yàn)[1]。

2)方法簡(jiǎn)介。

稱取制備好焦炭樣(23~25 mm 之間)200 g置于反應(yīng)器中,在1 100℃用 CO2 氣體反應(yīng)2 h,以焦炭質(zhì)量損失的百分?jǐn)?shù)表示焦炭反應(yīng)性(ICR/ %);反應(yīng)后的焦炭再以20 r/min 的轉(zhuǎn)速在 I 型轉(zhuǎn)鼓機(jī)轉(zhuǎn) 30 min 后,大于 10 mm 粒級(jí)焦炭占反應(yīng)后焦炭的質(zhì)量百分?jǐn)?shù)表示反應(yīng)后強(qiáng)度(RCS/%)。

3)焦炭反應(yīng)性是指焦炭與二氧化碳、氧和水蒸 汽等進(jìn)行化學(xué)反應(yīng)的能力。

焦炭反應(yīng)后強(qiáng)度是指反應(yīng)后的焦炭在機(jī)械力和熱應(yīng)力作用下抵抗碎裂和磨損的能力。焦炭在高爐煉鐵、鑄造化鐵和固定床氣化過(guò)程中,都要與二氧化碳、氧和水蒸氣發(fā)生化學(xué)反應(yīng)。

由于焦與氧和水蒸氣的反應(yīng)有與二氧化碳間的反應(yīng)相類似的規(guī)律,因此用焦炭與二氧化碳的反應(yīng)特性評(píng)定焦炭反應(yīng)性(CRI)[2]。

3 實(shí)驗(yàn)影響因素及結(jié)果分析

3.1 熱電偶老化

焦炭熱反應(yīng)測(cè)定是1 100 ℃下焦炭和二氧化碳的反應(yīng),分析要求溫度的變化不能超過(guò)±3 ℃。為此要求熱電偶測(cè)溫準(zhǔn)確、靈敏。但是熱電偶在使用過(guò)程中隨著溫度的變化和使用次數(shù)的增多,熱電偶材料發(fā)生老化。熱電偶其內(nèi)部晶粒逐漸長(zhǎng)大,同時(shí)合金中含有的少量雜質(zhì)的位置或形狀發(fā)生變化,與周圍環(huán)境中污染物發(fā)生反應(yīng),致使熱端材料熔點(diǎn)降低并變脆弱的現(xiàn)象。

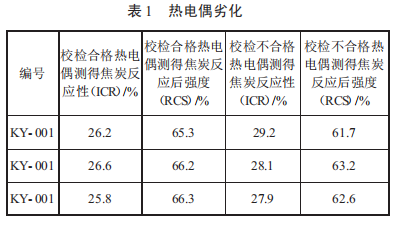

老化變質(zhì)將改變熱電偶的熱電動(dòng)勢(shì)也將極其敏感的發(fā)生變化,甚至發(fā)展到脆化斷裂的程度,使測(cè)溫工作無(wú)法進(jìn)行[3]。使測(cè)得溫度與實(shí)際溫度不 相符,造成結(jié)果不穩(wěn)定,實(shí)驗(yàn)結(jié)果如表1。

3.2 恒溫區(qū)不穩(wěn)定

反應(yīng)器90%在爐膛加熱區(qū)域內(nèi)。每一個(gè)加熱元件的電阻材料的均勻程度不同,每一個(gè)點(diǎn)的溫度會(huì)有不同。爐膛內(nèi)每一個(gè)點(diǎn)溫度會(huì)受加熱元件的影響, 出現(xiàn)溫度不均勻。樣品在反應(yīng)器內(nèi)疊放起來(lái),每一粒焦炭所處高度不同,在加熱時(shí)受熱也不同。溫差過(guò)大是焦炭在反應(yīng)過(guò)程中受熱不均勻,焦炭反應(yīng)不充分或者反應(yīng)過(guò)激烈,結(jié)果偏離較大。通過(guò)一個(gè)熱電偶固定位置控溫,另一個(gè)熱電偶測(cè)量爐膛不同位置溫度,得出恒溫區(qū)域大小,對(duì)焦炭分析的影響,分析結(jié)果如表 2、表 3、表 4[4]。

因此要控制好每一個(gè)樣品所在位置,都在恒溫區(qū)范圍內(nèi)防止樣品所在位置溫度過(guò)高或者溫度過(guò)低,試樣反應(yīng)劇烈或者反應(yīng)不夠充分。分析結(jié)果偏差較大,不能真實(shí)反應(yīng)樣品質(zhì)量。要求爐膛內(nèi)有一定的恒溫區(qū),保證每一粒焦炭所受溫度相同或所受溫度在規(guī)定范圍內(nèi)。

3.3 加熱元件老化

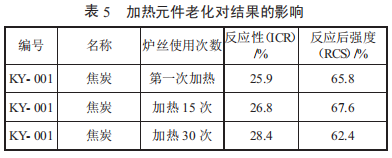

導(dǎo)體材料的電阻率決定與材料自身的性質(zhì),各種材料的電阻率都隨溫度而變化,在通常溫度范圍內(nèi),金屬材料的電阻率隨溫度作線性變化。MJF-Ш 焦炭反應(yīng)性測(cè)定儀以電爐絲為加熱源,電爐絲在使用過(guò)程中隨著使用次數(shù)的增加,加熱材料的密度變化,爐絲變長(zhǎng)是整個(gè)電阻變大加熱功率變小。隨著爐絲的物理性質(zhì)變化,加熱時(shí)間也隨著發(fā)生變化,升溫過(guò)程中,溫度波動(dòng)較大。分析過(guò)程中,恒溫過(guò)程持續(xù)時(shí)間短。焦炭處于高溫或者低溫狀態(tài),使結(jié)果不穩(wěn)定,實(shí)驗(yàn)如表5[5]。

根據(jù)實(shí)驗(yàn)結(jié)果可知,在爐絲的使用過(guò)程中要經(jīng)常觀察儀器升溫時(shí)間,和恒溫時(shí)的溫度極差調(diào)整加熱功率,保證升溫速率達(dá)到分析要求。

3.4 爐膛溫度差

MJF-Ш 焦炭反應(yīng)性測(cè)定儀是采用上開口,下封閉的形式。下端采用保溫材料隔熱防止熱量的傳導(dǎo)較少熱量損失,溫度相對(duì)恒定。上端開口方便反應(yīng)器的放入,采用少量保溫隔熱棉隔熱。上端熱氣與流動(dòng)的冷空氣接觸,熱量交換,上端溫度降低,溫度與測(cè) 試溫度相差較大。防止樣品處于高溫區(qū)域或者處于低于分析溫度區(qū)域,在反應(yīng)器內(nèi)填充與焦炭不發(fā)生反應(yīng)的高鋁球抬試樣所處溫度符合分析要求。

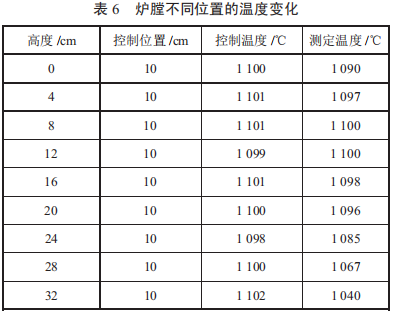

樣品在反應(yīng)器內(nèi)有8~10 cm 的高度,同時(shí)要保證上端的樣品分析溫度達(dá)到要求,就要求爐膛的保溫效果,減少冷熱空氣的大量接觸對(duì)流,實(shí)驗(yàn)結(jié)果如表6、下頁(yè)表 7。

根據(jù)表6,表 7 測(cè)試結(jié)果可以看出,隨著測(cè)量位置向上移動(dòng),溫度也隨之降低。樣品上端所處的溫度,決定這分析結(jié)果的穩(wěn)定性。在分析過(guò)程要嚴(yán)格控制好樣品在反應(yīng)器內(nèi)的高度,不使樣品的高度超出恒溫區(qū)。

4 結(jié)語(yǔ)

通過(guò)實(shí)驗(yàn)可知焦炭的反應(yīng)性及反應(yīng)后強(qiáng)度結(jié)果的穩(wěn)定性受溫度影響,控制好每一個(gè)環(huán)節(jié)減少溫度的變化,是樣品處在合理位置就會(huì)減少結(jié)果偏差。對(duì)設(shè)備經(jīng)常檢測(cè)保養(yǎng),保證滿足分析要求。

參考文獻(xiàn)

[1] 中華人民共和國(guó)國(guó)家質(zhì)量監(jiān)督檢驗(yàn)檢疫總局.《焦炭反應(yīng)性及反應(yīng)后強(qiáng)度試驗(yàn)方法》GB/T 4000—2017[S].北京:國(guó)家出版總局, 2017.

[2] 劉克哲,張承琚,編.物理學(xué)上卷(第三版第十一章)[M].北京:高等教育出版社,2010.

[3] 李麗.提高熱電偶使用壽命研究[J].電子測(cè)試,2016(6):64.

[4] 劉紅霞.焦炭反應(yīng)性及反應(yīng)后強(qiáng)度檢測(cè)方法研究[J].華北國(guó)土資源,2014(6):89.

[5] 黃合生,陳煥杰,姚雷,等.焦炭反應(yīng)性及反應(yīng)后強(qiáng)度檢測(cè)方法研究[J].南方金屬,2008(1):35- 38.