張垚

(河北鋼鐵集團唐鋼公司第二鋼軋廠,河北唐山063000)

摘要:以河鋼集團唐鋼公司第二鋼軋廠煉鋼轉爐的干法除塵系統為研究對象,對其除塵機理、流程、應用難點等進行了分析,針對性地提出了千法除塵工藝優化方案,極大地提升了煉鋼轉爐的除塵效果,降低了工作時的能源消耗,具有極大的應用推廣價值。

關鍵詞:轉爐干法除塵;泄爆率;煤氣回收率

引言

干法除塵技術是一種新的煉鋼除塵方案,其具有除塵效果好、用水量少、能耗低的優點,隨著國民經濟的發展及我國對冶金行業煙塵排放標準要求的不斷提高,越來越多的煉鋼企業開始引進煉鋼轉爐的干法除塵工藝。各煉鋼企業所用設備及煉鋼工藝的區別導致干法除塵技術在實際應用過程中存在著泄爆率高、除塵效果不穩定、煤氣回收量少的缺點,不僅嚴重影響了煉鋼企業的生產效率,而且也嚴重影響了煉鋼企業的經濟效益[1]。為了因地制宜地提升干法除塵工藝的實際應用效果,本文以河鋼集團唐鋼公司第二鋼軋廠的煉鋼轉爐為研究對象,通過對其煉鋼流程和工藝的分析,針對性地提出提升干法除塵效果的措施,應用效果表明其極大地提升了干法除塵的效率,對其他類似狀況煉鋼企業干法除塵工藝的改進具有重要的借鑒意義。

1干法除塵系統泄爆原理及應用現狀

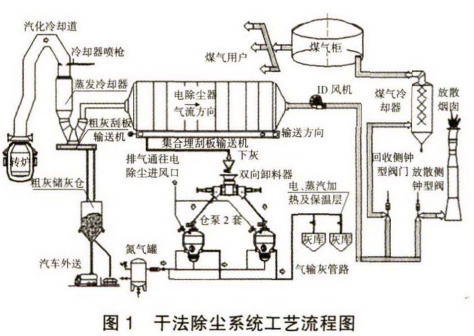

河鋼集團唐鋼公司第二鋼軋廠的煉鋼轉爐結構及除塵工藝流程如圖1所示。

由圖1可知,該煉鋼轉爐的干法除塵系統主要包括蒸發冷卻系統、軸流風機、靜電除塵系統、切換站及粉塵排放設備、輸灰系統等。在工作時煉鋼轉爐的煙塵首先在冷卻系統內冷卻后進行粗除塵,然后再在靜電除塵系統中進行精細除塵,完成精除塵后再將煙氣轉送到煤氣柜內。

在該除塵系統中,轉爐最初的煙塵內包含了一氧化碳、二氧化碳、氮氣、氧氣、氫氣等,是一種具有易燃易爆特性的有毒氣體,在進行降塵的過程中還會加入一定的水蒸氣。煙塵經過冷卻煙道后其溫度迅速地降低到約70°,而此時煙塵內的氫氣含量若大于3%、氧氣含量大于2%,則當靜電除塵裝置發岀靜電時產生的電火花將會導致內部的易爆氣體發生爆炸,使內部的氣體壓力急劇增加,使泄露閥進行泄爆[2]。

河鋼集團唐鋼公司第二鋼軋廠煉鋼轉爐在應用干法除塵工藝后,因所用的煉鋼礦石內雜質含量高、設備穩定性不足,導致在實際應用中其干法除塵的泄爆率達到了 7.59%,在對煤氣進行回收時其整個回收工時達到了 197s,且對煤氣的回收量僅為51.1 m3/t,為了確保生產穩定,導致在煉鋼過程中的提槍頻率劇增.其產品的生產周期高達1 871 s,不僅嚴重影響了煉鋼企業的鋼鐵冶煉效率而且其除塵效果無法滿足廢氣的環保排放標準,給煉鋼企業造成了極大的困擾。

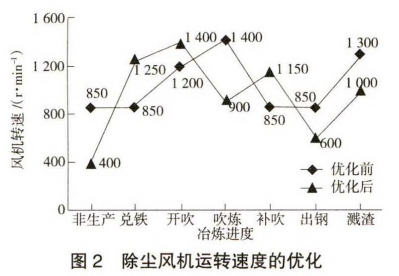

風機轉速對干法除塵效果影響的優化研究由于在煉鋼過程中的泄爆率與廢氣中的易燃易爆的氣體含量有極大的關系,其易燃易爆氣體的含量主要與氣體的燃燒是否充分有關,因此為降低廢氣中易燃易爆氣體的含量,本文對干法除塵系統中的風機的轉速對易燃易爆氣體的含量的影響進行研究,最終確定了最優的除塵風機的運行速度,優化前后風機的運行轉速對比如圖2所示。

由對比分析結果可知,優化后風機在兌鐵、開吹、補吹階段提高其運行轉速,增加對粉塵和易燃易爆氣體的消耗率,在出鋼、吹煉等非生產階段則適當降低風機的轉速,降低對煙塵的吸收,確保滿足除塵效果的情況下,降低風機運轉時的能耗。

3供氧方案及氧槍槍位控制的優化研究

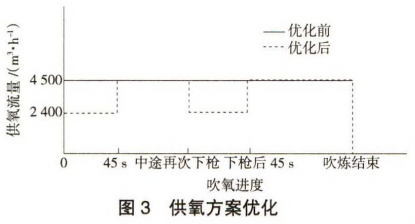

由于當煙塵內的氫氣含量若大于3%、氧氣含量大于2%的情況下會導致出現泄爆,在河鋼集團唐鋼公司第二鋼軋廠的生產中,常出現在開吹后約20s及二次下槍后20 s左右的泄爆。針對此問題,分析得知其主要原因是最初的供氧制度為恒定供氧,而在開吹的初期其溫度低,對氧氣的吸收量少,僅有少部分的氧氣被分解,而大部分的氧氣則進入到煙氣中, 增加了空氣中的氧氣分子含量,加大了出現爆炸的概率叫因此對現有的供氧流程進行優化,使在開吹的前45 s對系統的供氧量控制在24 000 m3/h,從第 45 s開始再將系統的供氧量提高到45 000 m3/h,當中間出現有提槍操作后,需要間隔180 s才能再次下槍,對系統的供氧量按照開吹時的方案逐步疊加,其供氧方案優化結果如圖3所示。

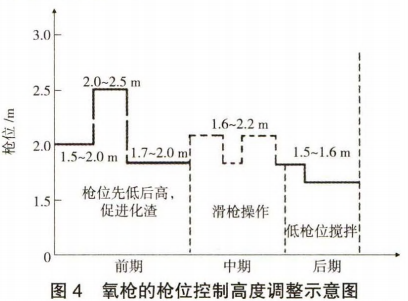

在轉爐冶煉過程中氧槍的控槍方案直接關系到冶煉過程中的泄爆,現有的氧槍控槍方案中,整體的槍位偏高,而且在葉輪過程中的吹槍的位置也相對偏高,導致出現打不燃而產生的泄爆率過高的現象, 因此對冶煉過程中的氧槍的控制方案進行研究,其方案如圖4所示。

由圖4可知,按照新的氧槍的控槍高度對冶煉過程進行供氧,在開吹階段將槍位的高度降低到約1.5-2 m;在冶煉中期時候采用了滑槍操作的工藝, 通過滑槍操作降低了在來回往返過程中的噴濺; 在系統冶煉的后期采用了低槍位攪拌的方案,用于降低在冶煉殘渣中的氧氣的含量,確保冶煉產品的 質量。

4優化效果分析

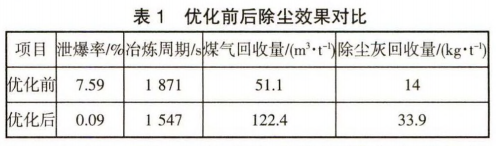

通過對河鋼集團唐鋼公司第二鋼軋廠干法除塵工藝的優化,對該廠的干法除塵效果進行分析對比,其結果如表1所示。

由表1可知,在冶煉時的泄爆率由最初的7.59%,降低到了優化后的0.09%,泄爆率降低了84.3倍;同時將其冶煉周期由最初的1 871 s降低到了現在的1 547 s,冶煉周期縮短了約17.3%;其煤氣的回收量由最初的51.1 m3/t提高到了目前的122.4m3/t, 提高了約2.4倍;除塵灰回收量由最初的14 kg/t提高到了目前的33.9 kg/t,提升了約2.42倍。

參考文獻

[1] 潘秀蘭,常桂華,馮士超,等.轉爐煤氣回收和利用技術的最新進展[J].冶金能源,2010,29(5): 37-39.

[2]王永剛,王建國,葉天鴻,等.轉爐煤氣干法除塵技術在國內鋼廠的應用[J].重型機械,2006(2):1-3.

[3] 胡建亮,蓋東興.轉爐煤氣除塵技術比較和新干法除塵技術探析[J]抬金動力,2015(4):13-15.

[4]張福明,張德國,張凌義,等.大型轉爐煤氣干法除塵技術研究與應用[J].鋼鐵,2013,48(2):1-4.