李振琴, 秦澤葉

(山西太鋼不銹鋼股份有限公司, 山西 太原 030003)

摘 要:通過對建材市場粉狀物裝料時容易產生揚塵原因的研究,采用先進的 PLC 自動控制技術和場雷達探頭,實現收塵器的精準作業,使粉狀物料散裝過程的揚塵得到有效控制,既解決了料罐車裝車存在外溢揚塵現象又提高了裝車效率,同時降低了裝車能耗,實現了裝車設備清潔高效運行及自動控制啟停。

關鍵詞:散裝;罐車;揚塵;收塵

長期以來,水泥或礦渣超細粉采用罐車運輸,裝車是采用散裝機。散裝機的結構為兩層套筒,即中間為粉狀物料下料口,外層為罐車內空氣排放收集口。當裝車時,進入罐車的物料將車內空氣排出,被收集口收集,在收集空氣的同時還會帶走部分粉塵,應該具有一定的降塵能力。但在實際使用過程中,由于粉狀物料流動性極強,而且裝車過程流量會發生變化, 使得散裝頭抖動,抖動就帶來散裝機與罐車接觸處封閉不嚴,造成揚塵。而揚塵嚴重污染環境,不符合環保要求。為了降低揚塵的發生,只能采取降低裝車速度的辦法,即將裝車時間控制在 20 min 以上,但會造成裝車效率降低,不經濟。為此,進行了礦渣超細粉散裝自動收塵工藝方法研究。

1 自動收塵工藝研究

1.1自動收塵原理

增加智能收塵系統,通過現場雷達探頭感知揚塵,將感知信號傳導 PLC 系統,系統通過判斷,開啟現場收塵器和收塵管道電動閥,實現精確收塵。這樣可以有效降低收塵長時間大面積氣動造成浪費能源現場,而且因精確收塵,自動控制啟停設備。

1.2新工藝方案

在現場每個裝車點設置收塵風道和雷達粉塵探測器[1],每個探頭對應一個散裝頭,每個散裝頭處設置兩個收塵風道,并且在風道上設置電動閥。如果散裝頭裝車過程中雷達探測到粉塵,則觸動收塵器啟動,同時探測到粉塵的散裝風道電動閥打開,實現精確收塵;當裝車完畢,可以通過 PLC 觸發收塵停機信號,也可以用雷達實施探測,根據揚塵觸發信號來啟停收塵,可有效節約收塵器工作的能源消耗。

1.3工藝流程及工藝特點

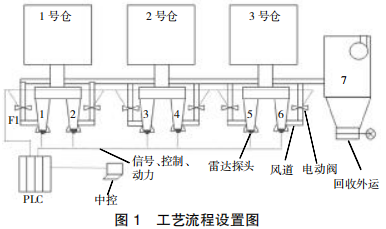

工藝流程設置見圖 1。

山西太鋼不銹鋼股份有限公司(以下簡稱太鋼)加工廠超細粉成品銷售庫區現場有 1、2、3 三個成品倉,每個成品倉上設兩個散裝頭,編號分別為 1、2、3、4、5、6,每個散裝頭處新增一個雷達粉塵探測器和風道電動閥門,編號與相應的散裝頭相同。

當一號散裝頭裝車時,與之對應的雷達得電開始工作,如探測到粉塵則對應收塵器啟動,與之對應的電動球閥 F1打開,其余閥門則全部處于關閉狀態。即若只有一個散裝頭裝車時,則風道電動閥只打開一個;若多個散裝頭裝車伴有粉塵,則多個電動閥均打開收塵。收塵器收集的成品可以通過一條密閉式輸送機輸送到入庫輸送系統內二次入庫或者直接裝入罐車內。如果在裝車過程中發生雷達探測器損壞或失效情況,可由中控操作人員操作開啟風機和電動閥門[1]。

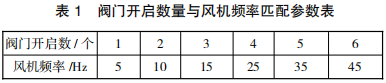

收塵風機均采用變頻控制,打開閥門的數量決定風機的驅動頻率,這樣設計的好處可以大大節約電能。

經過大量的試驗研究,得出閥門開啟數量與風機頻率匹配參數見表 1。

2 使用效果

太鋼超細粉成品散裝系統使用此工藝系統后, 揚塵現象得到了消除。滿足了環保要求。另外 6 臺散裝機,日均裝車量 300 次,現場場地狹小,占地僅為2 800 m2,只能容納 12 輛車在現場裝車和等待。按照原有裝車模式,裝車時間為 20 min 以上,就會造成周邊道路車輛積壓嚴重,存在重大安全和交通隱患。

采用散裝粉狀物料裝車自動收塵工藝方法后,裝車時間縮短到僅為 6 min,裝車效率提高 2 倍,現場車輛積壓情況大大減少,保證了太鋼超細粉的及時供應。

3 結論

1)礦渣超細粉散裝自動收塵工藝系統既科學又合理,運行順暢,維護便捷。

2)該工藝系統的實施,杜絕了揚塵的產生,對于改善環境治理具有積極的作用。

3)通過工藝運行驗證,能源消耗較低。

參考文獻

[1] 艾名舜.雷達脈沖信號檢測與參數估計新方法[J].信號與信息處理,2007(4):14.