曹建學

(河北鋼鐵集團宣鋼公司煉鐵廠,河北宣化075100)

摘要:詳細研究了制約宣鋼直供鐵混料質量的因素并制定技術方案,通過采用原料凍塊清除技術、快速清除黏料的鐵礦粉料倉技術改變用料特性,做好配料前的原料保障工作,提高配料過程中的準確性,穩定直供鐵混料成分。宣鋼鐵混料工藝模式由平鋪直取改變為直供鐵混料模式后,產量水平和各項技術指標均有提升。

關鍵詞:鐵混料;凍塊清除;清除黏料

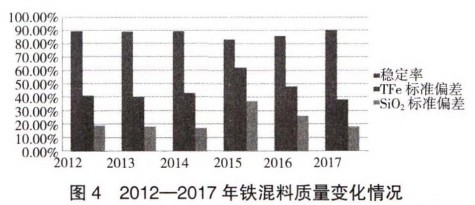

鑒于成本壓力和資金占用,2014年底公司決定混勻料工藝由平鋪鐵混料改為直供鐵混料,大大降低了現場庫存積壓和資金占用,但是由于工藝模式發生變化,設備陳舊,混勻料穩定率有所下降,較之前平鋪直取工藝鐵混料含SiO2質量分數穩定率下降5%~10%,不能保證下游生產工藝要求,影響高爐冶煉生產穩定,為了保證下游產品質量穩定,作業區根據生產實踐過程中的不斷摸索及借鑒承鋼對標經驗,開展了一系列的技術攻關措施,提高鐵混料成分穩定性。

1改進控制料倉黏料技術

由于個別進廠原料本身特性黏結性較強,并且在含水、吸潮或靜電作用下增強了物料與料倉壁的黏附力形成料倉壁黏料。倉壁黏料對圓盤出料和灌倉都有一定的影響,從一定程度制約鐵混料質量的穩定。為了解決鐵料黏倉問題,作業區決定結合生產實踐對料倉進行技術改造。起初以小混料倉進行試點改造,效果達到預期目的后對所有料倉進行技術改造。

最初的小混料倉采用整體設計,材質使用的是14 mm鋼板,呈倒立的錐形,內鋪高分子尼龍層板,這種料倉的主要缺點是:料倉使用的整體構造,因承裝的是粉狀濕料,一些水分較大、細度較細的黏性鐵礦粉料在料倉的下部收口處極易發生黏料,嚴重時會出現堵料,若長時間處理不通,會發生黏料板結現象,制約生產正常運行。

這種料倉在處理黏料和堵料時是采用倉壁振動器進行振動,而長時間使用倉壁振動器,會因倉壁受力點較小,易出現振動器底板開焊,影響正常使用。同時,由于料倉較大,在發生黏料和堵料時需要花費大量的人力、物力和時間才能處理好,直接影響了生產的順利進行。

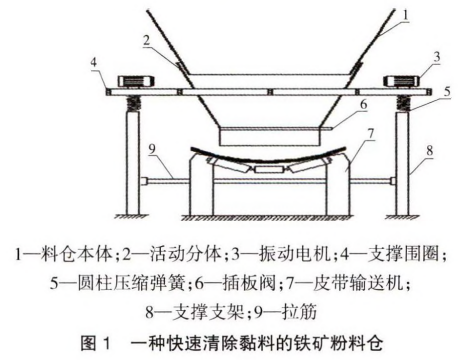

為了解決小混料易黏倉問題,作業區發明了一 種可以快速清除黏料的鐵礦粉料倉,料倉由料倉本體和下部活動料倉兩部分組成,下部活動料倉與料倉本體的下部為活動對接,下部活動料倉包括活動分體、支撐圍圈、振動電機、支撐支架,支撐圍圈為圓環形,活動分體坐落在支撐圍圈的內孔中,支撐支架為四根直立的直桿,支撐支架支撐在支撐圍圈圓周平面的下方,振動電機安裝在活動分體外側的支撐圍圈上。

快速清除黏料的鐵礦粉料倉,所述活動分體的上部為倒錐形,活動分體的下部為圓形套筒,活動分體的上部倒錐形的上端套在料倉本體下端圓周的外周,活動分體的下部圓形套筒上安裝有插板閥。可以快速清除黏料的鐵礦粉料倉在作業區的使用效果非常好,解決了以前小混料黏倉處理時間過長的問題,此種可以快速清除黏料的鐵礦粉料倉技術獲得了國家實用新型專利(見下頁圖1)。參照小混料倉的技術改造,對新、舊配料其他料倉進行技術改造,受新、舊配料料倉下體結構空間的限制,為實現其他料倉下錐體分體模式,在原小混料倉設計的基礎上進行了簡化和創新,由支撐支架更換為倉壁懸掛,改造后使用效果都非常好,解決了處理黏倉料時間長的困難,為正常灌倉和圓盤連續穩定的出料提供了保障,穩定了鐵混料質量。圖1為一種可以快速清除黏料的鐵礦粉料倉。

2提高計量準確性技術

由于舊配料系統皮帶秤運行多年,15臺皮帶秤經反復校秤,實際運行誤差在4%~7%之間,配料過程中經過15臺配料秤進行初配后,再經過平鋪直取二次混勻后,鐵混料中SiO2質量分數的穩定率可以保證在±0.3% 波動范圍要求W(SiO2)±0.3%,w(TFe)±0.5% 。受供料模式發生變化,工藝過程簡化,沒有平鋪直取過程,經計算,由于現有皮帶秤實際運行誤差造成的鐵混料SiO2、TFe波動范圍已超出要求控制范圍,再加上單品種原料自身成分偏差,不能滿足工藝要求,必須選用并更換為滿足工藝要求的皮帶秤。

對秤體的要求:

1) 秤體的運行誤差為0.3%/15xl00=2%(0.3%為w/(SiO2)波動范圍,15為15個圓盤),扣除原料單品種料自身成分偏差,對秤體運行誤差要求應不超過2%0

2) 瞬時流量值 1 500 t/hxl5%=225 t/h(l 500 t/h為最大設定料批,15%為每個圓盤最高設定配比)

3) 為了提高皮帶秤配料精度,要求皮帶秤皮帶運行速度0.5 m/s。

經過與其他企業對標,實地考察,最終選擇了南京三埃工控股份有限公司型號為SA-201皮帶秤。南京三埃SA-201皮帶秤主要功能:實際運行誤差小于2% 皮帶秤瞬時流量值為0.001-1 000.0 t/h;皮帶秤皮帶速度為0.000~ 10.000 m/s。更換為南京三埃皮帶秤后,經運行一段時間計量,偏差大大減小,圓盤配料準確性提高,直供鐵混料的質量穩定性得到保障和提升。

3完善原料凍塊清除技術

原料場冬季生產時,由于原料中含有水分,導致出現不同程度的凍塊,為了去除凍塊,在每條入倉皮帶前都設有振動篩,原振動篩篩片為圓鋼焊接,受料流沖擊,圓鋼磨損較為嚴重,頻繁補焊影響生產,且在實際使用中效果不佳,凍塊易卡在篩縫中造成堵塞,料流大時堵上部溜子,嚴重時將整個振動篩堵塞,發生原料外溢,后將圓鋼加粗,并將間距擴大,堵塞減少了,但是影響了篩分效果,好多大塊篩不岀去,影響圓盤正常岀料,對直供鐵混料的質量穩定性造成影響。為此需要一種能清除凍塊的設備,既能滿足原料上倉速度,又要能夠清除凍塊。作業區針對生產實際情況,決定對振動篩進行技術性改造。

2017年11月,對舊配料原料入倉前的G7A皮帶尾部上方振動篩進行創新型技術改造,改造為新型銀篩進行試用。

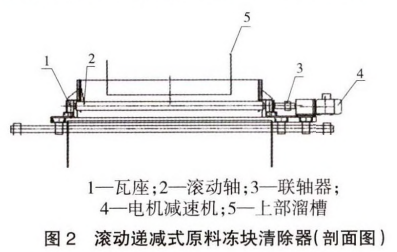

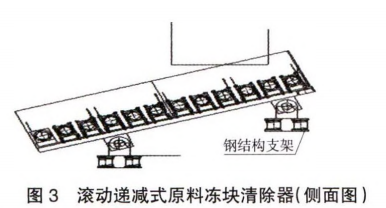

把原振動篩篩子整體保護性拆除,保留基座。在基座上方布置輾篩,在篩體兩側布置支撐鋼梁,傾斜角度在15°~20°,篩輻通過螺栓固定在支撐梁上,輾直徑100mm,采用無縫鋼管外包聚氨酯耐磨層,篩車昆按照間距80 mm布置,支撐梁整體打孔實現間距可調。篩車昆驅動為單驅動,每根車昆配備一臺電機和減速機,單獨控制,方便維修和更換。電氣系統單設控制柜,每根輻由一個開關控制,整體實現與上下皮帶連鎖。

改造后,輾篩投入生產使用,篩出的大塊較多,倉頂上大塊明顯減少,減少了溜子及篦子的堵塞,提高了上料質量,保證了生產的順暢。同時減少了圓盤因大塊料堵塞現象造成的單品種料配比波動,供燒結直供鐵混料質量得到保障,對提高燒結礦質量有很大的作用。

參照G7A尾部輾篩改造使用效果,2018年底對其余四個振動篩進行改造,全部更換為新型輾篩,徹底杜絕凍塊原料入倉,杜絕了圓盤因大塊料堵塞現象造成的單品種料配比波動,使直供鐵混料質量得到保障。此新型銀篩作為清除原料凍塊技術已通過國家實用新型專利申請(見圖2、下頁圖3 )。

4效果

通過一系列技術措施的完善,直供鐵混料的產量(見表1)和質量(見圖4)得到了保障和提升。2016 年底由于限產四號高爐停爐至今,因此2017年鐵混料產量降低。

5結語

宣鋼鐵混料工藝模式由平鋪直取改變為直供鐵混料模式后,產量水平和各項技術指標不下降,關鍵在于以下四方面:

1 )快速清除黏料的鐵礦粉料倉可以節約處理料倉黏料時間,減少圓盤斷料次數,減少料頭、料尾料對鐵混料質量穩定性的影響。

2 )計量精度更高的皮帶秤保障了鐵混料質量的穩定性。

3 )原料凍塊清除技術有效改變了鐵混料用料的物理特性,解決了凍塊對圓盤出料連續性和穩定性造成的影響,保證鐵混料質量受控。

4) 自動化程序的完善,有效提高了設備的自動化程度,對鐵混料質量的穩定起到促進作用。