康 健1,2 徐 列2 孫文彬2 石巧囡2 姚 梈2

(1北京科技大學, 2華泰永創 (北京) 科技股份有限公司)

摘 要:對干熄焦工藝系統中工業裝置管網的循環氣體阻力計算方法進行研究,分別介紹了干熄爐、 一次除塵器、 鍋爐、 二次除塵器、 熱管換熱器和連接管道內氣流阻力計算方法,并討論了干熄焦工藝系統各裝置阻力計算方式的特點。結合干熄焦運行中的系統壓力不穩定、局部焦炭漂浮、 排焦溫度高和風機效率低等問題,介紹了幾種改善方法,如設計上的料鐘布料、 斜道區域優化和生產上調節布風和放散情況等。 將理論計算與實際問題的處理相結合,以阻力計算指導風機的選型和現場問題的調控,確保干熄焦工藝系統的穩定運行和節能環保綠色生產。

關鍵詞:干熄焦;系統阻力;風機選型;節能環保

在國內能源短缺、 環境污染狀態下,為響應 國家綠色生產政策的號召,近些年, 國內焦化廠引進多種節能環保新技術。 其中,干熄焦工藝技術因具有節能、 環保及提高焦炭質量等優點, 而備受煉焦生產企業的青睞[1] 。

干法熄焦 (cokedryquenching, CDQ) 是利 用惰性氣體將 1000℃ 左右的紅焦降溫冷卻, 紅焦從干熄爐頂裝入自上而下運動,低溫惰性氣體由干熄爐底部鼓入自下而上運動。在干熄爐冷卻段紅焦層內,紅焦被惰性氣體逐漸冷卻,溫度降至 250℃ 以下后由爐底排出。 同時,惰性氣體(或廢煙氣) 被加熱到800℃ 左右,從干熄爐斜道口經過一次除塵器后進入干熄焦鍋爐,在鍋爐中,水被熱氣流加熱產生蒸汽,同時氣體被冷卻到180℃左右,再經二次除塵器由循環風機重新送入干熄爐內循環使用[2] 。

干熄焦工藝系統主要由紅焦運輸系統、 裝入裝置、 干熄爐、 布風裝置、 排出裝置、 一次除塵器、 鍋爐、 二次除塵器、 循環風機和熱管換熱器等組成,干熄焦工藝氣體循環系統的主要工業裝置如圖 1所示。

1 系統阻力計算方法

系統阻力決定著干熄焦工藝運行各處壓力分布情況,從而影響干熄焦的運行穩定性和生產經濟性,通過阻力計算,更合理地確定循環風機型號,有利于穩定操作和安全生產。干熄焦工藝系統采用循環氣體的閉路循環,系統阻力計算即為確定氣體管道各結構單元的流體動力學阻力。按照惰性氣體進入干熄爐后的流經順序,由干熄爐內部 (爐內送風裝置 - 冷卻段焦炭層 - 斜道 -環形風道) →一次除塵器→鍋爐→二次除塵器→循環風機→熱管換熱器進行計算。

1.1 干熄爐內部

循環氣體由干熄爐底部布風裝置分別從中央和四周進入上方冷卻區,經過焦炭床層至斜道附近,流股分流從周圍斜道流至環形風道重新匯集,而后出環形風道離開干熄爐。此部分的阻力計算分為布風區、 冷卻區、 斜道和環形風道區(以下簡稱氣道區),公式計算結果單位Pa。

(1) 布風區

布風裝置由中央風帽和周邊風環組成? 布風量依現場經驗常按中央風帽∶ 周邊風環 = 6∶4 計算。 同時, 在阻力計算中,兩部分等同于并聯管路,布風裝置的總阻力等于中央風帽阻力損失亦等于周邊風環阻力損失。所以,在此僅需計算循環氣體經過中央風帽的阻力損失[3],計算公式 如下:

式中: ξ 為風帽阻力系數,可取 10 ~ 25; ρ 為氣流工況平均溫度下的密度,kg / m3 (按熱風溫度 查取);v為氣流工況下實際流速, m/ s。其中,風帽阻力系數可通過實驗和數值模擬得到, 任中等[4]曾利用實驗裝置對集中風帽的阻力系數進行實驗研究, 結果表明不同風帽的阻力系數有一定差異,宋波等[5] 曾對干熄爐內中央布風的風帽布風采用計算流體力學商業軟件進行數值模擬,研究了橢圓、高和低三種風帽阻力系數。

(2) 冷卻區[6-7]

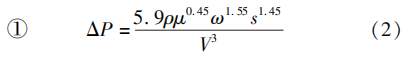

循環氣體在冷卻區內的阻力計算,主要是求取氣體流經每米焦炭層的壓力損失,相關經驗公式如下:

式中: μ 為氣流動力粘度,m2 / s; ω 為標況下氣體的空爐流速,m / s; s為料層自由流通截面積, m2 ; V 為單位容積焦炭層內空隙容積,m3 / m3 , 所計算的阻力與焦塊平均直徑、 填充系數和焦炭顆粒間氣道當量直徑有關, 受焦炭顆粒尺寸和布料情況影響。

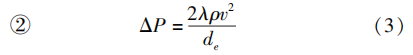

式中: λ 為阻力系數,與雷諾數有關,湍流和層流有所不同,de 為焦炭顆粒之間所形成的氣道當量直徑, m; ε 為填充系數,可取0.4其中; de 取決于焦塊形狀系數、 填充系數和焦塊平均直徑, 此公式由 H.M.雅瓦良柯夫提出, 計算 得到的工業裝置循環氣體流經每米焦炭層時阻力為 363Pa 。

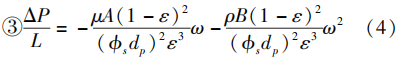

式中: L 為床層高度, m; A,B 為 Ergun 常數, ε 為床層填充系數; ?s 為形狀系數, 取 0.2-0.4,dp為顆粒直徑,Ergun 常數 A, B 對于流體 (如 CO2 、 N2 、 CH4 和 H2 等) 通過各種大小的球、 沙子及研磨的炭粒可分別取為150 和1.75(由 640 次實驗總結得到)。 由于Ergun 公式主要適用于球形顆粒、 細沙和細炭粒等,對于非球形顆粒的計算存在誤差。 宋波等[7] 人運用 CFD商業軟件對實驗干熄爐冷卻段焦炭床層的壓降進行了數值模擬, 得出結論,當實際焦炭作為介質時, A值的影響可以忽略, B值修正后宜取 2.0-2.2。

④根據前蘇聯國立焦化設計院資料中干熄焦 裝置的實際操作數據, 循環氣體在焦炭層中的流動阻力系數為286, 對應的干熄爐阻力為 2000 ~ 3000 Pa。 此經驗數據,隨著干熄爐近幾十年的發展, 應用于目前的干熄爐工程偏低,誤差相對較大。

(3) 氣道區

氣道包括斜道和環形風道兩部分,可根據流體力學在管網內流動阻力計算方法,分別計算出各環節的沿程阻力損失和局部阻力損失。 求沿程阻力損失時,需根據沿程阻力損失系數、 流經管程和流通截面面積來計算。 求局部阻力時,需根據氣體流速、 斷面情況和分流匯流等,查局部阻力系數表獲得局部阻力系數。 其中, 斜道區的阻力計算,需要考慮斜道入口附近的焦炭堆積,氣體通過此段焦炭層的阻力損失是斜道區氣體阻力損失的主要部分。環形氣道部分的阻力計算, 可視作管路,按照氣體流經管路的局部阻力損失計算,局部阻力系數可通過數值模擬和工業試驗獲得[8] 。

1.2 一次除塵器

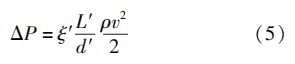

干熄焦工藝系統中一次除塵器主要分離粗顆粒焦粉, 多采用中間擋墻的重力除塵裝置。從干熄爐出來的氣體流經一次除塵器,氣體可繞過擋墻由一次除塵器右端流入干熄焦鍋爐內,大顆粒焦粉則由一次除塵器底部拋出。此部分的氣體阻力計算,可將一次除塵器視為異型管路, 公式如下。

式中: ξ′為一次除塵器阻力系數; L′為一次除塵器總長 (橫向長度), m; d′為一次除塵器沉降深度,m。 一次除塵器阻力系數,可通過實驗和數值模擬得到, 根據現場經驗,氣體在一次除塵器的阻力損失一般不大于 300Pa 。

1.3 鍋爐、 二次除塵器和熱管換熱器

干熄焦鍋爐、 二次除塵器 (主要分離細顆粒焦粉,多采用旋風除塵裝置) 和熱管換熱器,可根據設計資料計算氣體阻力。 一般情況下, 干熄焦鍋爐氣體阻力損失不大于 900Pa, 二次除塵器的不大于 1250Pa, 熱管換熱器的不大于800Pa。

1.4 連接管路

干熄焦工藝各工業裝置之間由管路進行連接, 主要有鍋爐和二次除塵器之間、 二次除塵器和風機之間、 風機和熱管換熱器之間的管路。 管路內氣體阻力損失按照氣體流體動力學理論計算, 由氣體流經管路的具體情況確定,需要注意連接的非常規非規則的管段近似計算,計算公式如下。

式中: k 為阻力系數。

1.5 循環風機

根據系統各環節的阻力計算結果, 以預存室 裝焦孔處壓力值 - 30 ~ - 50Pa 為參考壓力, 推算出系統各點的壓力值, 獲得風機前后的壓力大小。

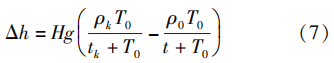

推算壓力大小, 需要考慮上氣體流動過程和干熄爐預存段的熱浮力, 即當循環氣體上升時, 計算阻力減去浮力的差值,當循環氣體下降時, 求取阻力和浮力的加和, 浮力計算公式如下:

式中: H 為高度差, m; ρk為氣體在大氣溫度下的密度, kg / m3; tk 為大氣溫度,℃ ; g 為重力加速度,9.8m2 / s。

循環風機前后的風壓取決于系統阻力, 風機總風壓由阻力計算得到的風機吸入口和排出口壓力來確定, 其設計值可在計算基礎上乘以一定的富裕系數。

2 系統壓力調控方法

干熄焦工程運行中,由于焦炭質量的差異和爐內布料等實際情況,系統會出現預存段壓力波動、 局部焦炭漂浮和排焦溫度高等問題。 可以通過以下幾種方法進行調控。

2.1 設計上

(1) 調換料鐘

干熄焦的裝入裝置多采用料鐘式布料器,料鐘位于裝入裝置料斗的下部。合適的料鐘規格和安設位置, 有助于焦炭顆粒更均勻地進入干熄爐內,防止裝入焦炭粒徑偏析和料位高差大,從而保證循環氣體在干熄爐內的換熱效果和排焦溫度的均勻。同時,適合的料鐘大小及調整安設位置高度, 可以改善焦炭在爐內的分布, 減少循環氣體量,尤其是在焦炭質量較差的情況下。

(2) 斜道區優化

干熄爐內斜道區域,循環氣體流速較大, 是最容易發生焦炭浮起的地方。 斜道主要是將與紅焦對流換熱后的循環氣體引入上方環型風道, 斜道上設置調節磚保證氣流分流的分配均勻性。 一旦斜道區出現浮焦, 焦炭就會堵塞斜道, 造成循環氣體系統各處壓力的異常, 嚴重會影響干熄焦的正常生產。 尤其是焦炭堵塞嚴重時, 可適當調整局部調節磚數量來改善氣流的分布情況,減緩流速。同時,可采用雙斜道替代傳統單斜道設計,降低焦炭在斜道上的堆積高度,改善焦炭浮起的問題。

2.2 生產上

(1) 調節布風

當爐內焦炭存在偏析現象時,需合理調整干熄爐內循環冷卻氣體的分配比例,可適當地調整中央風帽和周邊風道的閥門開度,從而改善氣流的分布, 當系統運行出現問題時,需調節風機以嚴格控制循環風量的增加速度, 使循環風量與排 焦量相匹配,改善爐內換熱效果和系統壓力。

(2) 調節空氣導入和放散氣體量

當系統出現壓力不穩定時, 可通過調節空氣導入量和風機后放散量, 在一定時間內調控系統壓力, 穩定系統的運行。

3 結語

干熄焦工藝系統中工業裝置管網的循環氣體阻力計算方法有兩種。 一是基于流體力學基礎的阻力計算, 包括沿程阻力損失和局部阻力損失,其中阻力系數的確定可根據工業試驗得到, 二是結合數值模擬的仿真計算, 常采用 CFD 等模擬軟件,依據設計結構參數和運行工藝參數進行模擬, 得到氣體的壓降和阻力結果,可利用模擬的結果。 來修正通過理論計算和工業試驗得到的經驗 (計算) 公式, 將二種方法結合起來運用,得到更貼近實際的結果,對于干熄焦工程運行時的諸多問題, 可通過調節焦炭進入爐內的料層分布、 循環氣體分配均勻性和風料比等方式 (如改善料鐘和斜道設計,調節布風、 空氣導入量、 放散量等),來調控系統壓力分布。

參考文獻

[1] 趙 沛, 蔣漢華 鋼鐵節能技術分析 [M]. 北京: 冶金工業出版社,1999

[2] 潘立慧, 魏松波 干熄焦技術 [M]. 北京: 冶金工業出版社, 2005

[3] 程嘯凡 工程流體力學 [M]. 北京: 冶金工業出版社,1985

[4] 任 中, 曾 廣,黃良成 鍋爐風帽設計探討 [J]. 鍋爐制造,2005, (1): 77 - 78

[5] 宋 波, 馮妍卉, 張欣欣 干熄爐風帽布風壓力損失的數值研究 [ J]. 熱科學與技術, 2009, 8 (3): 266 - 271

[6] 潘立慧,松波 煉焦新技術 [M]. 北京: 冶金工業出版社,2006

[7] 宋 波, 馮妍卉, 張欣欣等 干熄爐內焦炭床層壓力損失的數值求解和實驗驗證 [J]. 工業爐, 2007, (6): 1 - 4

[8] 宋 波,馮妍卉, 張欣欣等 干熄爐內環形集氣道壓降及阻力系數的研究 [J]. 熱科學與技術.