劉怡生

(河鋼集團宣鋼公司,河北宣化075100)

摘要:主要介紹宣鋼150 t轉爐模型煉鋼控制優化改造,通過完善一級系統實現氧槍、吹氧量、加料、副槍系統的手動、半自動和全自動控制;優化煉鋼溫度、原料、熔劑、氧量、靜態和動態計算模型,使模型煉鋼系統功能最優,達到良好控制效果。

關鍵詞:自動煉鋼;數據采集;靜態模型

宣鋼150 t爐區采用副槍自動煉鋼技術,它的實現過程包括靜態、動態數學模型的二級計算機控制系統及副槍數據處理系統,是理論計算、專家經驗和先進檢測手段相結合的采用計算機以及PLC進行控制的科學煉鋼方法,技術人員通過對轉爐模型二級系統后臺程序的優化調試,實現轉爐模型二級靜態模型、動態模型、吹煉跟蹤、熔劑計算、氧量計算等關鍵算法的準確運用,針對不同的鋼種和鐵水溫度、成分、重量、廢鋼情況、熔劑情況、爐況、生產節奏等,進行工藝參數調試,使參數最優,對氧槍自動、加料自動、副槍自動進行優化,最終實現轉爐模型二級控制系統的穩定運行。

1通訊接口設計優化

完成模型二級和PLC 一級262個數據通訊點的正常通訊,滿足模型煉鋼吹氧、加料、測量等關鍵數據通訊要求。主要方法為通過觀察現場生產數據變化情況,利用KepServer和PLC數據監視技術對實時的數據跟蹤,采用計算機數據庫技術進行歷史數據查詢分析,找到通訊故障點,優化數據點采集模式,最終實現全部數據正常通訊。設計調試模型接口界面,達到操作方便靈活,減輕勞動強度,通訊數據及時下傳控制設備,實現模型二級自動煉鋼界面數據呈現的完整性和操作功能的完備性。

2后臺程序的優化調試

實現轉爐模型二級靜態模型、動態模型、吹煉跟蹤、熔劑計算山、氧量計算等關鍵算法的準確。轉爐模型客戶端程序調試,主要實現轉爐熔劑計算的正確性,完成轉爐鐵水溫度、成份、重量、廢鋼重量采集的準確性和人工干預計算的正確性;同時進行轉爐氧量計算,實現轉爐氧量計算的準確性,轉爐吹煉模式表的準確性,最終實現轉爐熔劑計算、溫度計算、氧量計算、吹煉跟蹤和動態計算的準確性和穩定性。

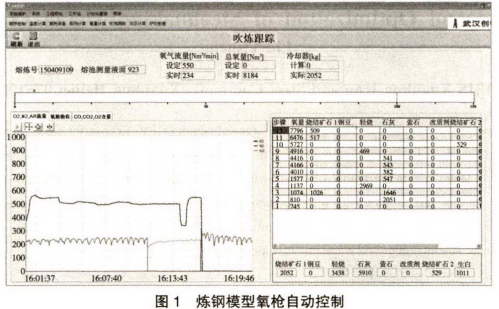

3氧槍自動程序的優化調試

主要解決轉爐吹煉和干法除塵最優配合,關鍵是在調試探索中找到PLC小流量控制和模型氧槍控制最優切換點,實現開始吹煉PLC直接控制氧槍

動作,前期進行小流量吹氧,滿足干法除塵系統的要求o解決轉爐氧槍自動、半自動和手動之間的最優切換,保證轉爐氧槍控制安全的前提下,實現手動優先權最大,在設備和工藝滿足自動的條件下,氧槍自動良好運行。解決轉爐冶煉達到終點溫度和成分雙命中自動提槍,關鍵為處理好運行中的氧槍得到自動提槍信號后的動作,保證氧槍能夠自動提槍,同時不能夠出現氧槍墜槍的現象,這就要解決好氧槍在上升、下降、停止等不同情況自動提槍的正確性。優化后的模型氧槍控制數據跟蹤如下頁圖1。

4副槍自動程序的優化調試

關鍵點為解決好在模型計算出副槍測量信號時間和副槍下槍反應時間與轉爐冶煉工藝要求副槍TSC測試最佳時間之間的配合,通過調試實現轉爐副槍測試時機的最優。同時,要處理好副槍自動進行TSC或者TSO測試的準備、連接、測量等環節的運行模式與模型計算出副槍動作指令之間的協調,盡量使副槍測試時機無限地接近轉爐冶煉對副槍測試要求。調試過程中遇到的主要問題為副槍測試發出信號時間和下槍反應時間配合不好,導致副槍測試時機和實際需要測試時機不合適。TSC測試和TSO測試選擇自動的時候,有時不自動執行。副槍自動測試調試過程中TSC測量完畢,TSO測試沒有連接碳頭,造成溫度拉高碳拉低,不得不進行二次下槍吹煉的終點命中。通過優化副槍自動下槍參數.調整吹煉結 束信號傳輸時機,完善總氧量累積清零程序,最終實現副槍自動測量,滿足自動煉鋼需求。

5動態和自動加料程序的優化調試

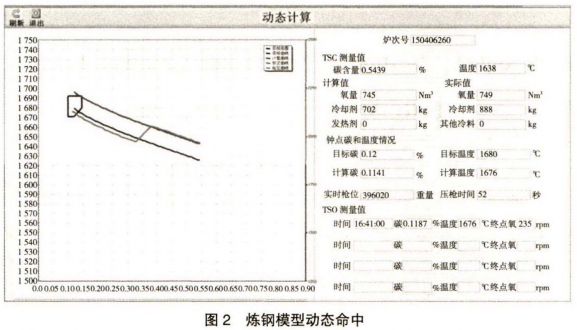

該優化主要解決轉爐進行動態調料的及時性和準確性。在轉爐動態調料調試過程中,出現轉爐動態加料量計算正確,沒有發送給一級執行;一級動態調料執行不到位;二級和一級調試控制時機配合不好的情況。通過優化動態加料二級程序控制模式和一級動態加料控制程序,解決動態加料問題,實現終點及時進行動態調整.滿足自動模型煉鋼需求。通過圖2可以看出成功命中終點。

自動加料主要問題是機械設備、稱重檢測系統的穩定性,轉爐料倉和料種對應換倉匹配和可修改性,轉爐加料累計計料時機性,一稱雙料的計量準確性,加料時機與模型計算要求等問題。通過定義模型加料物料編碼、料種和重量的對應關系,以料種編碼為唯一標識進行接口通訊,解決料倉料種動態加料問題。采用確定“落差值”變量,建立迭代關系的方式,手動設置“落差值”來解決模型加料過程中滑料的誤差。加料執行過程中根據實際情況啟動振動給料機,先快振、再慢振、后停振,實現精確加料。

6參數優化聯合熱試

針對不同鋼種、鐵水溫度、成分、質量、廢鋼、熔劑、爐況等情況,進行工藝參數調試,使參數最優。通過聯合熱試,不斷地發現煉鋼各個環節配合的問題, 逐個解決,最終實現模型煉鋼系統的穩定運行。

7結語

模型煉鋼系統優化調試以來,運行效果良好,一 級基礎自動化控制快速、穩定,二級模型計算準確、及時,實現了由傳統的人工經驗煉鋼到轉爐模型煉鋼的轉變,使轉爐冶煉終點命中率得到了極大的提高。通過模型系統應用,對規范轉爐操作作業流程、 降低熔劑使用量、提高轉爐生產效率、降低工人勞動強度、穩定工藝操作實現轉爐終點碳溫雙命中達到最優、提高生產質量均發揮了極其重要的作用。

參考文獻

[1]吉利宏.河鋼宣鋼模型自動煉鋼應用技術[J]?河北冶金,20187 47-52.