鐘 毅 吳丹偉 陳海燕 譚奇兵 石楚剛

(柳鋼燒結(jié)廠)

摘 要:柳鋼 2 號 360m2燒結(jié)生產(chǎn)線大煙道鍋爐過熱器設(shè)計不合理,自鍋爐投產(chǎn)以來,過熱器使用壽命不長、 故障頻發(fā),嚴(yán)重影響了設(shè)備作業(yè)率及余熱回收效率。通過對故障原因進(jìn)行分析研究,確定了故障頻發(fā)主因,經(jīng)一系列攻關(guān)、 技術(shù)改造,從根本上消除了設(shè)備隱患。改造后系統(tǒng)正常運行 10個月,年故障率降為0,取得了很好的效果。

關(guān)鍵詞:燒結(jié);余熱;鍋爐;過熱器;改造

柳鋼 2號 360m2燒結(jié)生產(chǎn)線大煙道鍋爐回收大煙道高溫段煙氣顯熱,將煙氣通過余熱鍋爐產(chǎn)生蒸汽,供燒結(jié)泥輥和脫硫硫銨預(yù)熱使用,實現(xiàn)變廢為寶,節(jié)能降本提效的目的。但在實際應(yīng)用中,因設(shè)計不合理,鍋爐過熱器管道焊縫處頻繁被拉裂,造成鍋爐內(nèi)部漏水嚴(yán)重,被迫停機(jī)對拉裂的管道進(jìn)行修復(fù),嚴(yán)重影響了設(shè)備作業(yè)率及余熱回收效率。

過熱器管道拉裂、 泄漏不僅影響鍋爐蒸汽產(chǎn)量,且泄漏的水蒸氣會夾雜粉塵進(jìn)入燒結(jié)主抽風(fēng)機(jī)系統(tǒng),嚴(yán)重威脅主抽風(fēng)機(jī)的正常運行。為此技術(shù)人員根據(jù)投產(chǎn)以來積累的經(jīng)驗,對故障原因進(jìn)行系統(tǒng)地分析研究,最終確定了故障頻發(fā)的主因,通過一系列的攻關(guān)、 技術(shù)改造,從根本上消除了設(shè)備隱患,取得了較好的效果。

1 系統(tǒng)概述

1.1大煙道鍋爐概述

柳鋼 2 號360m2燒結(jié)大煙道鍋爐由2臺蒸汽過熱器模塊、2臺蒸汽發(fā)生器模塊和2臺省煤器模塊構(gòu)成。鍋爐運行過程中可以產(chǎn)生溫度為 230℃ 、 壓力為 1.2MPa (絕壓)、 汽量 11.5t / h 的過熱蒸汽。其中約 0.25t / h 過熱蒸汽送往除器除氧,外供約11.25t/h過熱蒸汽至燒結(jié)泥輥和脫硫硫銨預(yù)熱使用。

鍋爐各個模塊放置于燒結(jié)南、 北大煙道內(nèi),模塊換熱管道內(nèi)除鹽水通過吸收煙道高溫?zé)煔?約 350℃ ) 顯熱進(jìn)行水汽熱交換。各模塊之間相互連通,水汽交換是連續(xù)進(jìn)行的。最后產(chǎn)生的過熱蒸汽進(jìn)入減溫器,進(jìn)行過熱溫度的調(diào)節(jié)控制,再送往燒結(jié)泥輥和脫硫硫銨預(yù)熱使用。同時,熱交換后的低溫?zé)煔饨?jīng)燒結(jié)主抽風(fēng)機(jī),送脫硫系統(tǒng)脫硫后排入大氣。

2 故障分析

通過對鍋爐過熱器換熱管多次的檢查,并對管道拉裂原因進(jìn)行分析和研究,最終確定故障主因如下。

鍋爐所在南北煙道在燒結(jié)正常生產(chǎn)情況下內(nèi)部溫度達(dá)到 350℃ ,為確保鍋爐過熱器在該溫度具備良好塑性及延展性,過熱器換熱管選用材質(zhì)為 12Gr1MoV。正常工況下12Gr1MoV耐溫 ≥ 500℃,但鍋爐管道在焊接制作時候需焊前預(yù)熱至300℃,焊后需進(jìn)行除應(yīng)力處理。根據(jù)現(xiàn)場管道拉裂情況分析,在制作過熱器過程中廠家沒能按照焊接工藝要求進(jìn)行消應(yīng)力處理,鍋爐在使用過程管道焊口位置出現(xiàn)熱應(yīng)力性拉裂。

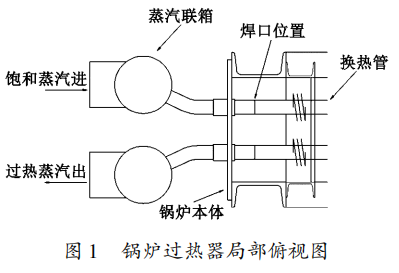

在設(shè)計及制造過熱器過程中,換熱管焊接部分在鍋爐本體內(nèi)部,換熱管出現(xiàn)熱應(yīng)力性拉裂時,鍋爐內(nèi)部漏水嚴(yán)重,焊口位置見圖 1。

鍋爐停爐后對過熱器換熱管拉裂部分進(jìn)行查看,進(jìn)行現(xiàn)場對比分析。鍋爐過熱器疏水管道與蒸發(fā)器、 省煤器疏水管道共用一根疏水管路,且過熱器疏水管道在設(shè)計時沒有安裝自動疏水器和逆止閥。鍋爐日常排污時,蒸發(fā)器、 省煤器疏水倒流進(jìn)過熱器,過熱器聯(lián)箱及換熱管急劇受冷拉裂。

鍋爐正常運行時過熱器進(jìn)出口管道振動較大,急需增加管道吊架及管托。

3 改造方案

(1) 目前2號 360m2 生產(chǎn)線大煙道煙溫在350℃左右波動,經(jīng)過論證20G材質(zhì)過熱器滿足鍋爐工況使用要求 ( 20G 耐溫 ≤450℃ ),原12Gr1MoV材質(zhì)過熱器模塊內(nèi)部焊縫大面積拉裂且空間狹小不具備現(xiàn)場修復(fù)條件,廠家同意制作新 20G 材質(zhì)過熱器模塊進(jìn)行替換。

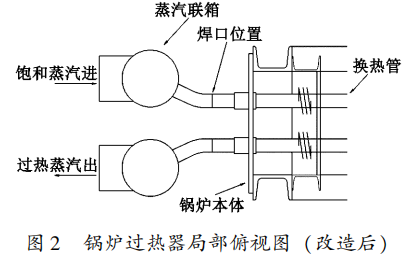

(2) 針對原過熱器焊口設(shè)計在鍋爐內(nèi)部情況,在制作新的過熱器模塊過程中,對過熱器結(jié)構(gòu)進(jìn)行改進(jìn),把焊口移出鍋爐本體進(jìn)行管道焊接,不僅方便今后設(shè)備檢修,且出現(xiàn)管道被拉裂應(yīng)急情況也不影響燒結(jié)生產(chǎn)線正常生產(chǎn)。改進(jìn)后的焊口位置見圖 2。

(3) 針對原鍋爐各個模塊疏水系統(tǒng)共用一根疏水管路問題,在鍋爐停機(jī)檢修期間對疏水系統(tǒng)進(jìn)行改造。將過熱器模塊疏水管路與其他模塊疏水系統(tǒng)分開,單獨引進(jìn)鍋爐排污擴(kuò)容器,在過熱器疏水管路閥門后增加自動疏水器及逆止閥。通過以上措施確保鍋爐日常排污時疏水不會倒流進(jìn)過熱器,消除設(shè)備隱患。

(4) 鍋爐過熱器進(jìn)出口管路彎管段振動較大,分析結(jié)果為管道設(shè)計不合理,彎頭過多,內(nèi)部蒸汽沖擊所致。停爐檢修對過熱器蒸汽管路進(jìn)行改造,將原彎管盡量采用直管鋪設(shè),減少彎頭數(shù)量,降低蒸汽對管路沖擊,同時增加吊架和管托,使蒸汽管路振動降至最低。

(5) 針對過熱器蒸汽聯(lián)箱與換熱管焊縫接口處出現(xiàn)的腐蝕性裂紋,對管道裂紋進(jìn)行預(yù)開坡口、 打磨并用相同材質(zhì)焊條進(jìn)行補(bǔ)焊,焊接后進(jìn)行熱處理消除應(yīng)力。

4 實施效果

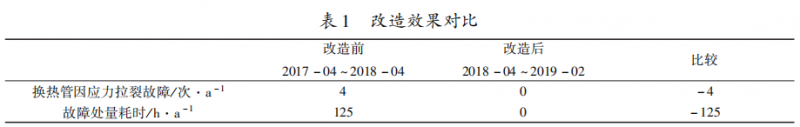

2018 年4月利用檢修實施改造后,系統(tǒng)正常運行10個月,完全消除了設(shè)備隱患,杜絕了過熱器換熱管因應(yīng)力拉裂故障的發(fā)生,改造前后效果對比見表 1。

改造后,余熱回收蒸汽產(chǎn)量提高0.55t/h,一年多產(chǎn)蒸汽 4818t,可增加經(jīng)濟(jì)效益 38.54萬元。因過熱器換熱管拉裂故障導(dǎo)致鍋爐停爐搶修次數(shù)由4次/ a 下降到 0次/ a, 故障停時減少了125h/ a,減少了人工維修成本,降低了勞動強(qiáng)度,消除了因過熱器換熱管拉裂造成鍋爐停爐搶修、 蒸汽泄漏對燒結(jié)主抽風(fēng)機(jī)安全運行造成的安全隱患,確保了2 號360m2燒結(jié)生產(chǎn)線穩(wěn)定順行,改造取得了很好的效果。