張紅軍

(鞍鋼股份有限公司鞍山114000)

【摘要】對鞍鋼股份級魚圈鋼鐵分公司1580熱軋步進式加熱爐等高出鋼技術的程序開發及應用進行了介紹。方案實施后有效減少了出鋼機在出鋼過程的掉坯事故,極大地減少了操作人員手動操作頻率,降低了操作人員勞動強度。

【關鍵詞】加熱爐;出鋼機;等高出鋼;程序開發

1工藝概述

鞍鋼1580加熱爐步進梁以矩形軌跡運行,即分別進行升、進、降、退的連貫動作。步進梁的上升和下降是通過2支并聯液壓缸驅動的,升降行程為200 mm;步進梁的水平運動是通過1支液壓缸驅動的,進退行程500mm。出鋼機分為升降和進退兩種動作,升降、進退均為機械傳動。在爐內出料端等待出料的熱板坯,在開啟出料爐門后,由出鋼機托桿托起放置在爐外出料輾道上后關閉出料爐門,再經岀料轆道高速輸送至軋線區進行軋制。加熱爐岀鋼機的機械結構主體是4根托桿。出鋼機的升降由偏心輪來完成。在托桿降至最低位時,其托坯表面低于轆道頂面100 mm,并且處于水平狀態,托起高度距棍道頂面不小于100 mm,而托起高度也不宜過高,否則會增大在最前位時的升降時間或降低托放平穩性。正常生產時,出鋼機在出鋼過程中,步進梁處于后下位。

2存在的問題

當裝爐條件滿足.自動開啟裝料爐門,由裝鋼機將鋼坯裝入加熱爐內的固定梁上。放進爐內的鋼坯根據生產節奏的要求,通過爐內步進梁的正循環動作,板坯依次通過爐子各段。待出料端激光檢測器檢測到板坯前邊緣并在步進梁回到原位時,步進梁停止移送動作,電控系統同時測算等待出爐板坯的位置。在加熱爐接到軋線要鋼信號后再自動開啟出料爐門,由板坯出鋼機托出熱板坯放置在爐外出料銀道上。

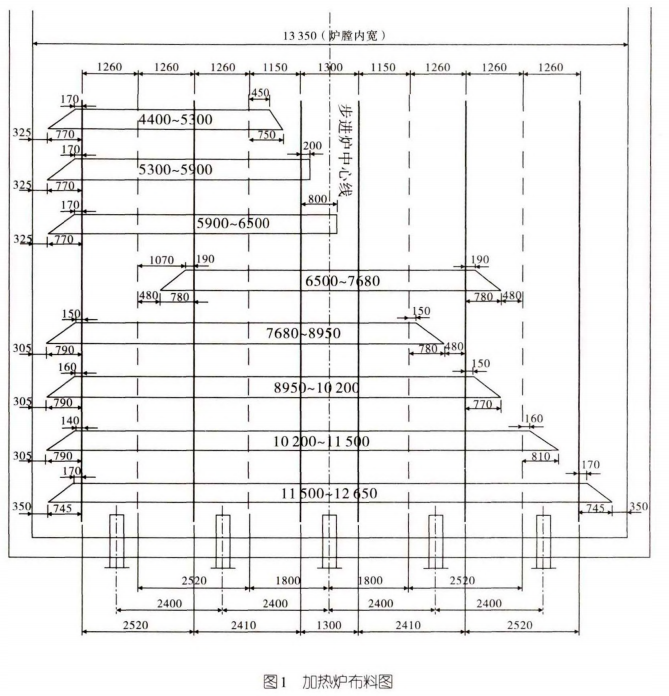

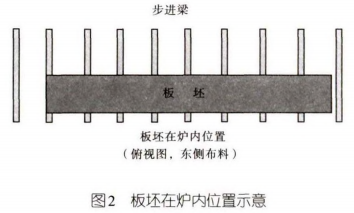

板坯裝入加熱爐內位置由板坯在爐內的布料圖決定,分為:東側布料,西側布料,中間布料(見圖 1,2)。

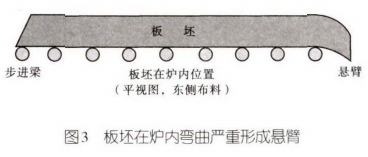

板坯由于高溫在爐內彎曲,尤其是在軋線事故時間較長或者加熱爐使用焦爐煤氣時,板坯爐內彎曲較嚴重,形成較大懸臂(見圖3)。

為了避免事故發生,操作人員只能將步進梁手動上升到高位,避免岀鋼機在出鋼過程中,板坯彎曲處碰撞爐墻造成掉坯等事故。目前生產中主要出現問題的板坯為長度7500-8900 mm和9600-11 500 mm,根據統計,在2017-01-2017-05五個月內,出現此類板坯的概率為37.5%。按照此前情況,操作員每次在岀鋼過程中需要手動操作步進梁上升、下降。并且步進梁上升或下降要求裝出料爐門全在關閉狀態,或裝出鋼機在下位或后位。

所以需要操作員及時準確的判斷,必須在出鋼機啟動前將步進梁切換到手動模式,并上升到等高位,然后停止在等高位,在板坯出爐完成后,操作員需要手動將步進梁下降到下位,然后切換到自動模式,開始自動循環。

3程序設計及實施

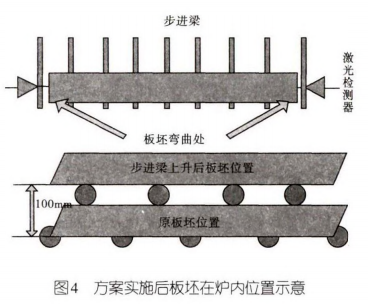

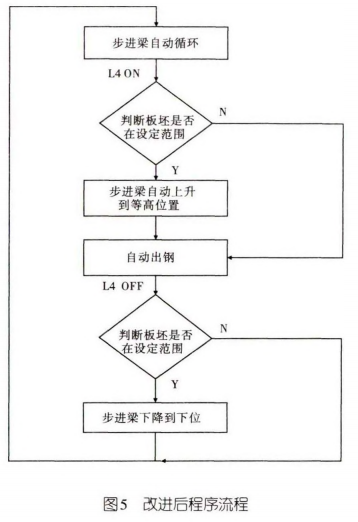

為解決操作人員手動操作頻率高、勞動強度大的問題,對程序進行了設計改進。程序設計實施參見圖4,5。

(1)在板坯到達岀爐位置時.即接收到激光檢測器檢測信號時.程序判斷待岀爐板坯長度是否在 7500-8900 mm 和 9600-11500 mm 之間,如在此區間,步進梁自動上升將原有板坯上移到等高位置,出鋼機自動出鋼。

(2)在板坯出爐過程中,當板坯離開爐內,即激光檢測器檢測信號消失時,步進梁自動下降到下位,并自動循環工作。

4改進后效果

(1) 程序可自動判斷板坯在出鋼位置且長度在 7500-8900 mm 和 9600-115 00 mm 區間內,步進梁在上升到等高位置和下降到下位的過程中,步進梁會保持自動狀態,并不影響等高模式和踏步模式。所以不會影響步進梁正常運行和功能。

(2)程序自動判斷板坯在出鋼位置,并且長度在 7500-8900 mm 和 9600-11 500 mm 區間時,取消與裝鋼機的連鎖,讓裝鋼機在等高位置及以下均可以動作(等高位置和定梁位置相同,不存在風險),避免了由于步進梁上升到等高位置和下降到下位的過程中,影響裝鋼節奏。

(3) 出鋼機出鋼過程中,當激光檢測器信號為OFF時,步進梁可自動下降到下位后自動循環,不會影響板坯到達出鋼位置的等待岀鋼時間。

(4)有效避免了岀鋼機在岀鋼過程中,板坯彎曲處碰撞爐墻造成掉坯等事故。

(5) 減少了操作人員手動操作頻率近35%,降低操作人員勞動強度。

5結論

改進后的自動等高岀鋼技術,完全滿足了現場生產需要,極大地減少了操作人員手動操作的頻率,減輕了操作人員的勞動強度。有效避免了由于鋼坯懸臂造成的岀鋼機事故,保證了加熱爐穩定運行。理論分析和長時間的運行情況表明,完全適合生產工藝要求。同時改善了加熱質量、降低了生產能耗、減輕了操作人員的勞動強度、經濟效益明顯,達到了設計的預期效果。

參考文獻

[1] 陸鐘武.火焰爐[M].北京:冶金工業出版社,1994.