劉寶山 李成志

(1.鞍鋼集團眾元產業發展有限公司2.鞍鋼集團經濟發展研究院 鞍山114003)

【摘 要】 結合鞍鋼股份2350中板生產線高壓水除鱗系統20年的應用實踐,對軋鋼生產中高壓水除鱗系統的技術發展趨勢進行總結分析,提出了高壓水除鱗技術高效、穩定、可靠、節能的發展方向,對高壓水除鱗技術的應用發展具有一定的指導借鑒意義。

【關鍵詞】高壓水除鱗;應用;改造;節能;發展

1高壓水除鱗技術概述

在熱軋鋼板生產過程中,鋼坯在加熱爐加熱時會產生氧化,生成一次氧化鐵皮,附著在鋼坯表面上。另外,鋼坯在軋制過程中,還會產生二次氧化,形成二次氧化鐵皮。軋件氧化不僅使金屬因氧化受到損失,而且軋件在軋輻的碾壓下,一部分氧化鐵皮被破碎成小片自動脫落,另一部分則被壓入金屬表面,形成夾雜、麻點或疤痕等,造成鋼板表面質量缺陷,因此,清除氧化鐵皮是熱軋生產過程中非常關鍵的工藝環節,這個清除氧化鐵皮的過程稱之為除鱗。

為了有效清除氧化鐵皮,生產中采取過很多可行的除鱗方法,主要分為人工除鱗、簡易機械除鱗和高壓水除鱗。最初采用的人工除鱗方法,包括用鐵絲、竹枝、杏條掃帚掃,鹽撒在熱軋件上爆破等,這些人工除鱗方法,工作效率低、勞動強度大、安全性差,除鱗效果不佳。之后采用齒式銀壓機、鋼絲刷車昆配壓縮空氣吹掃簡易機械除鱗。雖然加大了鋼坯一次氧化鐵皮的清除,替代了人工除磷,但軋制過程中產生的二次氧化鐵皮難以清除,鋼板表面缺陷沒有本質的改變。采用高壓水除鱗不僅有利于軋鋼工藝布置,實現鋼坯一次氧化鐵皮清除,而且可實現軋件軋制過程中二次氧化鐵皮的清除.即能保證除鱗效果,還能滿足鋼板表面質量不斷提高的要求。因此,高壓水除鱗在現代軋鋼工藝過程中,被不斷認知、接受,并已成為不可缺少的必備工藝裝備。同時,對高壓水除鱗技術的開發、應用、完善、提升也成為各軋鋼企業提高鋼板表面質量的發展方向。

高壓水除鱗技術是從高壓水射流技術發展出來的一項技術,是高壓水射流技術的一個具體應用。鋼鐵生產的高壓水除鱗技術從上世紀五十年代開始試驗使用,到上世紀七十年代在國外各冶金企業率先廣泛應用。我國高壓水除鱗源于從國外引進技術,分別是上世紀七十年代武鋼從日本和上世紀八十年代寶鋼從德國分別引進的兩套熱連軋高壓水除鱗系統。自上世紀九十年代起,我國開始自行設計、研發、制作熱軋高壓水除鱗系統,這些系統形式上雖各有千秋,系統控制水平也各不相同,但各熱軋企業結合自身實際,立足國內相繼投資建設應用,使我國熱軋產品表面質量得到了全面提升,為高質量發展提供了有力支撐。

2高壓水除鱗技術工作原理

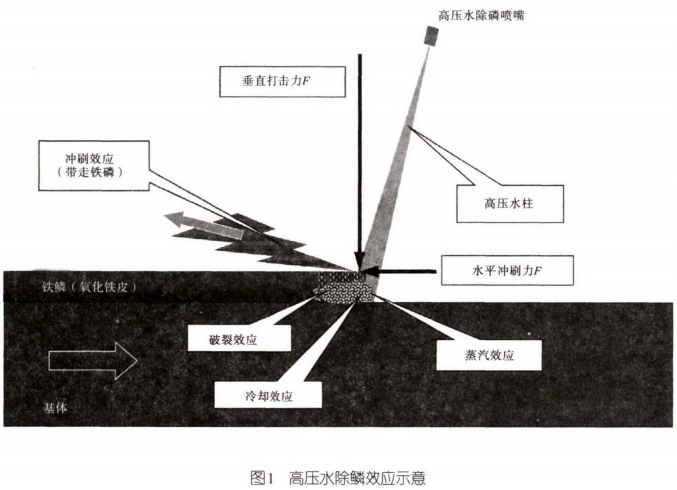

高壓水除鱗是利用高壓水噴出時產生強大水流動能的打擊力、沖刷力,是利用基體材料和氧化鐵皮層冷卻收縮率不同而產生的剪切力,是利用水滲入基體材料和氧化鐵皮之間產生的蒸汽膨脹爆裂,使氧化鐵皮破碎成小碎片迅速從基體表面脫離,同時高壓水是按設定方向沖掉氧化鐵皮。高壓水除鱗過程中會產生四種組合效應以達到除鱗目的(如圖1所示)。

(1) 破裂效應:利用高壓水噴射時產生的垂直沖擊水流的極高動能,破壞基體表面的鐵鱗,使之破裂脫落。

(2)冷卻效應:高溫的基體在高壓水噴射作用下冷卻時,由于基體和鐵鱗冷卻收縮率不同而產生切向剪力使鐵鱗從基體上脫落。

(3)蒸汽效應:基體表面鐵鱗的裂縫中進入水滴,水滴在基體和鐵鱗之間急劇汽化膨脹產生爆裂,將鐵鱗從基體上剝落。

(4) 沖刷效應:利用高壓水噴射時產生的水平沖刷力,將基體上附著和脫落的鐵鱗沖刷掉。

在實際使用中,高壓水系統的壓力決定了產生打擊力的大小和除鱗效果的好壞,是衡量除鱗效果的重要指標。

3高壓水除鱗系統組成

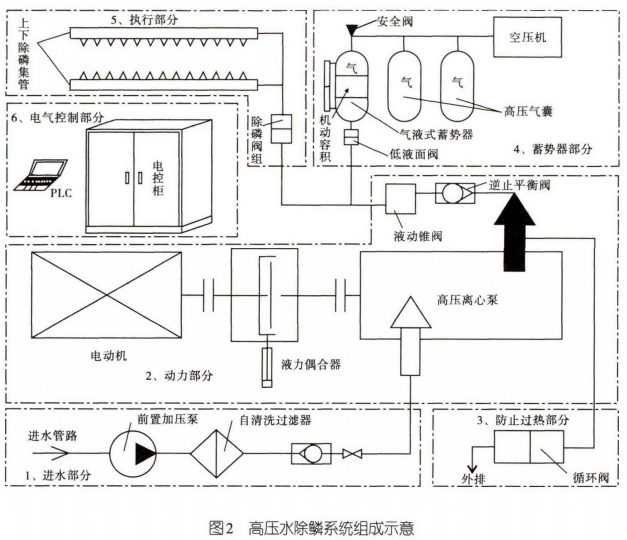

一套高壓水除鱗系統包括以下六個組成部分(見圖2)。

(1) 進水部分:包括進水管路、各種控制閥門、前置加壓泵、自清洗過濾器、充水罐等,是高壓水除磷系統低壓進水組成部分。

(2)動力部分:包括除鱗泵組及相關輔助與控制元件,通過電動機帶動水泵產生高壓力大水流,是系統的動力源。

(3) 防過熱循環部分:包括循環閥及相關管路。在除鱗系統非工作狀態下,為防止除鱗泵空轉過熱,通過卸荷回路排水降溫。

(4) 蓄勢器組部分:包括氣液式蓄勢器、高壓氣罐、低液面閥、手動閘閥、空壓機、充氣閥及相關管路。用于緩和高壓管路的水錘沖擊,大工作流量時為輔助動力源,減少系統壓力波動。

(5)執行部分:包括除鱗閥組、補水管路、除鱗箱、上下除鱗集管、高壓水除鱗噴嘴等。通過除鱗閥開閉將高壓水流經除鱗集管上的除鱗噴嘴噴出,對鋼板表面進行除鱗。

(6) 電氣控制部分:包括可編程序控制器、各種檢測儀器及電氣控制柜、操作臺等。用于對整套高壓水除鱗系統的自動控制及各項聯鎖保護等。

4高壓水除鱗技術應用實踐

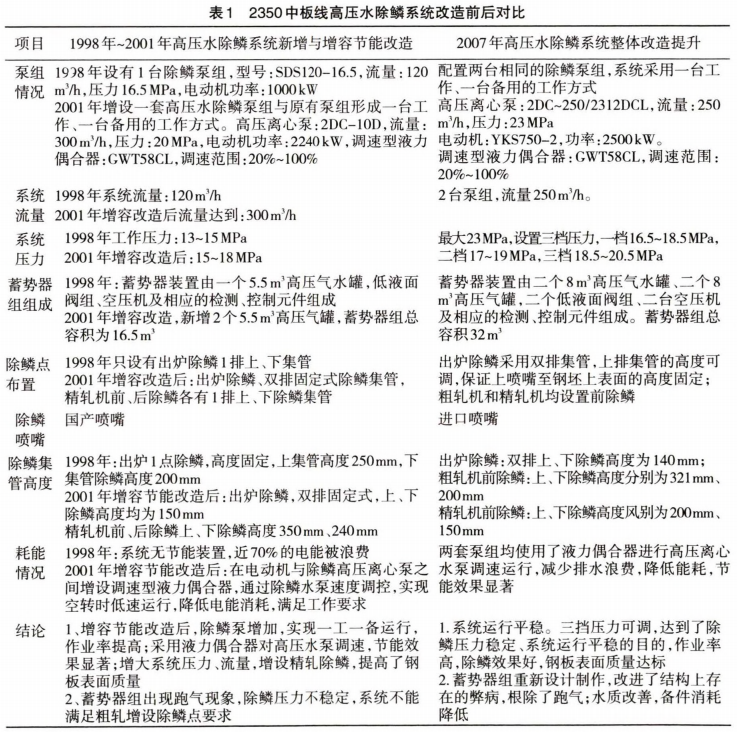

鞍鋼股份2350中板生產線于1936年建成投產,距今已有90多年歷史,是中國最早的中板生產線。1998年前都是手動除鱗和齒式輻壓機簡單機械除鱗。1998年安裝一套高壓水除鱗裝置,因受當時場地與資金等方面限制,只上一套高壓離心泵組,僅供出爐鋼坯除鱗一點使用,基本滿足了當時鋼板表面質量要求。但通過實際運行使用看, 仍存在著一些問題。一是單泵組工作無在線備用設備,作業時間難于保障生產連續使用要求;二是高電能消耗問題突出,主要是除鱗泵系統沒有節能裝置,非工作狀態空轉時電能消耗較大,原因是高壓離心泵屬高轉速大流量設備,空載電流與負載電流只相差15%左右,而軋制生產用水除鱗時間只占軋制時間15-20%,因此,約70%的電能被浪費;三是由于只設置了出爐除鱗,可清除一次氧化鐵皮,但受除鱗系統能力限制,不能清除軋制過程中產生的二次氧化鐵皮,致使成品鋼板表面因鐵皮缺陷造成廢次品,需要改造增加系統工作能力。

為解決上述問題,2001年中板線進行了高壓水除鱗系統的增容節能改造。為降低電能消耗,在泵組的電動機與高壓離心泵之間增設調速型液力偶合器,根據系統蓄勢器壓力(或液位)的變化來控制調節液力偶合器輸出轉速,實現高壓離心泵速度調控,保持系統壓力,系統主要依靠蓄勢器的機動容積的變化進行噴水除鱗,使高壓水泵大負荷工作時間大大縮短,系統的電能消耗降低,實現了顯著的節能效果;新增一套高壓水除鱗泵組,加大了系統流量和壓力,提高了系統工作能力和穩定運行保障,使新增設高壓水除鱗泵組與原有泵組形成一臺工作、一臺備用工作方式,在精軋機的前后增設除鱗點,解決了二次氧化鐵皮除鱗問題,提高了鋼板表面質量。為解決蓄勢器跑氣穩定性差、除鱗上集管高度固定不能隨鋼坯厚度變化調整,影響除鱗效果等問題,2007年對高壓水除鱗系統進行搬遷升級改造,主要包括:

(1)更新兩套高壓水除鱗泵組,繼續采用節能效果較好的液力耦合器調速方式運行,進一步提高系統壓力和流量,滿足粗軋機增設除鱗點要求。

(2) 出爐除鱗改用上集管高度可調除鱗箱,上集管可調高度為135-300 mm,滿足了全規格鋼坯厚度除鱗要求;除鱗箱內部設置反噴噴嘴,保證除鱗箱鐵皮封堵效果。

(3)更換高壓氣水罐和氣罐,使蓄勢器組的整體容積提高到32 m,。改進設計高壓氣水罐結構,解決了跑氣與除鱗時壓力波動過大的問題。

(4)采用進口高精度除鱗噴嘴,提高除鱗打擊力。改造后高壓水除鱗系統運行穩定,鋼坯出爐、粗軋、精軋三點除鱗效果良好.鋼板成材率和表面質量大幅度提高,設備運行穩定,故障率降低,節能效果顯著,實現了改造目標。高壓水除鱗系統改造前后對比見表1。

5高壓水除鱗技術發展趨勢

鞍鋼2350中板生產線高壓水除鱗系統的改造過程是高壓水除鱗技術發展演變過程的縮影。高壓水除鱗系統經過多年的發展,各項技術都有了突破性進步,并朝大流量、高壓力、低能耗和高打擊力、高穩定性方向發展,且應用范圍在不斷擴大,滿足了客戶對鋼板表面質量提出的更高標準要求。

(1) 除鱗壓力向更高方向發展。由上世紀50年代的10MPa,提高到目前的18-22MPa,并根據需要,最大工作壓力可達25 MPa以上,更高的除鱗壓力帶來更好的除鱗效果。

(2) 除鱗單位水量不斷提高。除鱗水泵向高壓大流量方向發展。單泵的輸出流量由120m3/h增加到600 m3/h以上。高壓水除鱗初期使用的活塞泵,因水泵壓力低、流量小、除鱗效果差而被更穩定的柱塞泵、離心泵所取代。

(3) 除鱗集管趨向多點密集設置。由出爐鋼坯除鱗到軋制過程中除鱗;由軋機前除鱗到軋機前后除鱗;由單根集管除鱗到多根集管除鱗;由上集管固定到隨鋼坯厚度隨動調節除鱗。

(4)除鱗噴嘴性能不斷提高。經過多年創新, 高壓水除鱗噴嘴(見圖3)已發展成專業化、系列化產品。噴嘴頭材質由普通碳鋼到不銹鋼,進而到耐磨硬質合金,使用壽命不斷提高;結構由普通螺紋固定改成定位鍵槽固定,設有過濾器、穩流器,防堵塞,使水流更集中,提高打擊力。

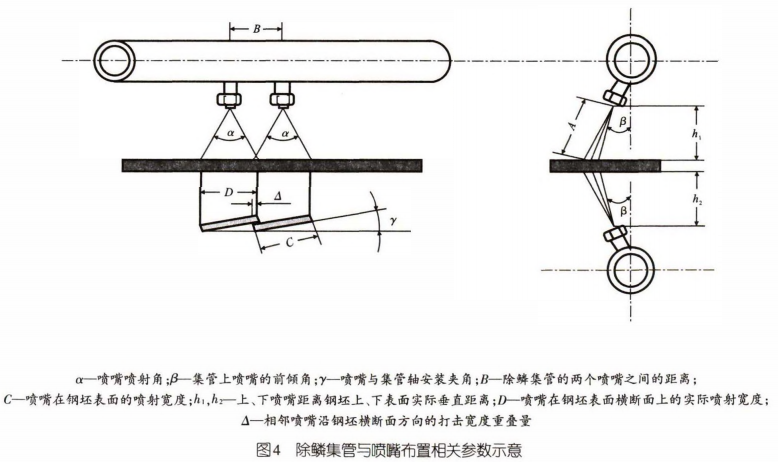

(5) 噴嘴與集管布置更加專業化。噴嘴在除鱗集管上的布置角度、數量、間距和集管在線安裝高度等參數直接影響系統的除鱗效果(見圖4)。

(6) 電氣控制系統與聯鎖保護更加完善。為保證系統安全穩定運行,高壓水除鱗系統及相關設備都設有各種檢測元件,通過PLC實現聯鎖自動控制,隨著智能制造技術的發展,與軋鋼生產線系統聯網實現遠程監控,無人值守,一體化操作。

(7)除鱗泵組向節能穩定方向發展。液力耦合器節能方式,投資小,運行可靠,系統壓力穩定性明顯,在國內外高壓水除鱗系統中被大量使用。

此外,采用變頻調速方式也能更好地實現系統節能和穩定運行,且整體效果好于液力偶合器方式,已成為未來首選。

總之,無論國內還是國外都把提升高壓水除鱗系統壓力.增加除鱗單位寬度噴水量,增強除鱗效果,提高系統安全運行和自動化控制水平與降低能耗作為高壓水除鱗系統的重要技術經濟指標。高效、穩定、可靠、節能是高壓水除鱗技術的發展方向。