宋愛國

(鞍鋼股份有限公司煉鐵總廠鞍山114021)

【摘要】對直拖式膠帶機存在的問題進行了分析,提出了相應的改造措施,改軸承滑塊座為活動架。活動架靈活可靠,調整輸送帶的張緊度方便快捷,可實現隨時按需調整,消除了輸送帶打滑現象,提高了制粒機的制粒質量和設備小綜合效率。

【關鍵詞】膠帶機;拉緊裝置;活動架;絲杠

1前言

鞍鋼西區燒結生產線有2臺328m2燒結機,年產高堿度冷燒結礦650萬t,用于新2號、新3號高爐的原料供應。

西區燒結混料制粒系統采用兩段作業,一段采用2臺?3800mm X 14 000mm的圓筒混合機;二段采用10臺?320mm x 12 000mm圓筒制粒機。一段作業的作用是使混合料的成分、粒度、濕度和溫度均勻,并加入一定量的水,以加水混合為主。二段作業的作用是制粒并調整混合料水份,將混合料制成3~8 mm的小球,通過蒸汽使混合料預熱, 提高料溫和混合料的透氣性。

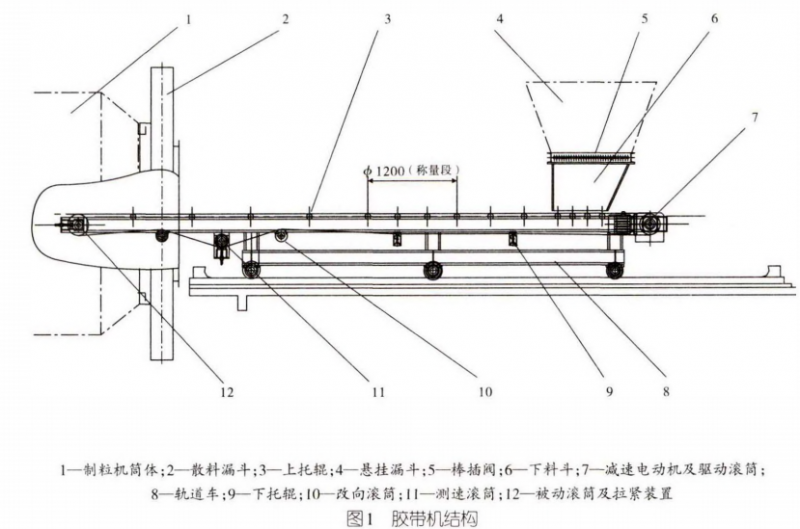

西區燒結共有10臺制粒機,每臺制粒機有一臺直拖式給料膠帶機(以下簡稱膠帶機)為其上料,采用直接輸送帶進料形式。因輸送帶需要插入制粒機筒體內部,其傳動方式采用反驅動,膠帶機由軸裝式減速電動機、驅動滾筒、被動滾筒、拉緊裝置、測速滾筒、托餛、軌道車等組成,見圖1。

2問題的提出

因為西區燒結采用全精礦燒結,制粒是最關鍵工序,因此,制粒效果直接決定了燒結機的產量和質量。但為制粒機上料的膠帶機卻經常發生故障。

自投產以來膠帶機所發生的故障和存在的缺陷如下:

(1) 輸送帶經常被壓住:下料斗處托輻只有4個,經觀察發現個別托輻有彎曲變形的現象。

(2) 輸送帶伸長后調整困難:膠帶機的輸送方式是直拖式,為防止輸送帶運行一段時間后拉伸過長,造成輸送帶打滑而影響混合料輸送,就必須對輸送帶的張緊度隨時進行調整。膠帶機采用的是螺旋拉緊裝置,螺旋拉緊裝置包括調整絲杠、螺母、軸承滑塊座及托架(見圖2)。通過調整螺母移動軸承滑塊座改變被動滾筒的位置,實現對輸送帶張緊度的調整。但是,由于絲杠調整的行程有限,最大只能調整100 mm,輸送帶拉伸過長后,絲杠達到極限位置已無法拉緊,經常因輸送帶太松而出現打滑另外膠帶機是給制粒機供料的,因此,膠帶機的頭部必須伸到制粒機筒體內。而膠帶機頭部的螺旋拉緊裝置處于制粒機筒體內部,每次調整時都必須停機,將輸送帶退出制粒機才能進行調整.直接耽誤制粒機的生產。

制粒機內部通有蒸汽.溫度較高、濕度很大,而在制粒機內部的調整絲杠掛上混合料后銹蝕嚴重,使用時間不長便銹死,調整螺母擰不動,無法對輸送帶的張緊度進行調整。只有將調整絲杠、 螺母全部換新,才能對輸送帶的張緊度進行調整,但更換調整絲杠、螺母的時間較長,會對混合料制粒生產造成影響。

(3)測速滾筒兩側的改向滾筒損壞頻繁:改向滾筒安放在測速滾筒的兩側,受力較大,經常發生斷軸及軸承損壞故障,生產半年左右就全部壞掉,由于備件制作周期長未能及時更換,就用帶式輸送機?108 mm x 1150 mm的平行下托餛代替使用,但使用效果不是很好,更換時間長,影響混合料的制粒效果。

3改造措施

針對存在的問題,確定了改造的原則即解決輸送帶被壓住,改向滾筒易損壞,輸送帶伸長后調整困難,保障制粒機的穩定運行。

3.1增加上托輥數量

制作托餛架,增加5個上托輾,使下料斗處上托轆由4個增加至9個,使原先每個托銀承受的載荷減少14% ,減輕料柱對托餛的壓力,減小輸送帶被料柱壓住的可能性。

3.2改造拉緊裝置

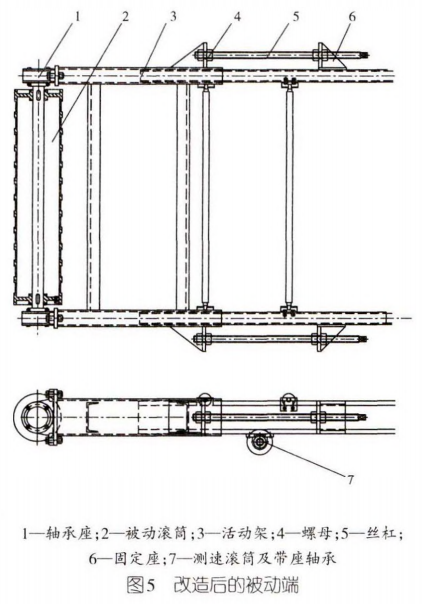

(1) 將被動滾筒軸承改型,原被動滾筒的軸承采用的是帶滑塊座的外球面單列向心球軸承,軸承兩面帶有密封圈,代號為T310。為同改造后的活動架的連接板相連接,將軸承改為調心球軸承代號為1312.軸承座為整體式滾動軸承座。

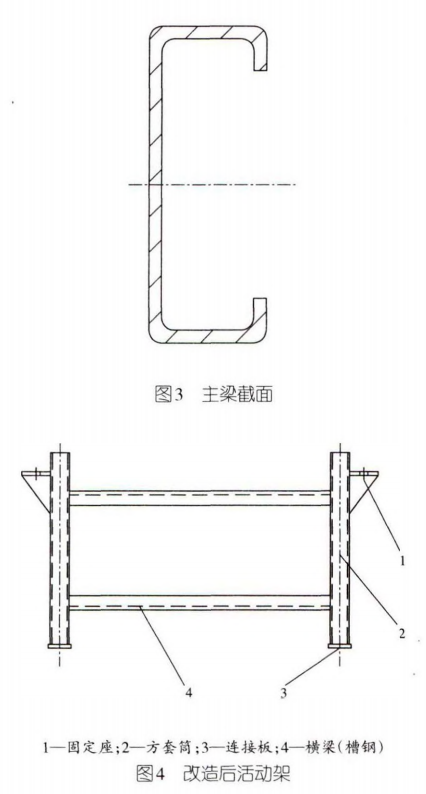

(2) 活動架改造:原膠帶機頭架兩側主梁是由8mm鋼板制成,其截面形狀見圖3。改造后活動架(見圖4)是由方套筒、橫梁(槽鋼)、固定座及連接板所組成,兩根方套筒與兩根橫梁(槽鋼)形成一“Ⅱ”字架,方套筒端頭焊有連接板,同被動滾筒軸承座相連接,尾部外側設有固定座,用于固定拉緊裝置的絲杠。方套筒是根據原膠帶機頭架主梁截面尺寸用鋼板焊接制成的矩形斷面中空筒,可套于原膠帶機頭架兩側主梁上,長1000 mm。

(3)將原膠帶機頭架兩側主梁去掉500 mm, 將活動架套于原膠帶機頭架兩側主梁上,將絲杠置于架子兩側,則不必將小車打出即可對輸送帶的張緊度進行調整,調整范圍為-500~400mm。改造后可隨時按需要對膠帶機輸送帶的張緊度進行調整,調整范圍的擴大使更換輸送帶(套環形)更加方便快 捷。膠帶機改造后被動端見圖5。

3.3 改造測速滾筒

測速滾筒是將測速元件直接裝到張緊滾筒上,檢測輸送帶的線速度。該測速滾筒安裝在輸送帶內側.故其兩側需要各安裝一個改向滾筒。

改向滾筒是用于改變輸送帶的運行方向或增加輸送帶與傳動滾筒間的圍包角。由于其受力較大經常發生斷軸及軸承損壞故障,經過仔細觀察和論證決定對測速滾筒進行改造.并將測速滾筒由輸送帶內側改放到輸送帶外側,同時取消兩個改向滾筒,在其原位置上安裝下托棍。

4相關計算

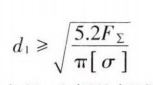

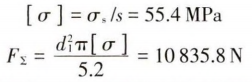

原拉緊裝置絲杠采用T24 x 5的梯形螺紋,查螺紋標準可知d1=18 mm。

4.1原單個調整絲杠工作載荷

(1)根據絲杠直徑、材料,計算單個絲杠承受的總工作載荷F∑。

式中:d1-- 絲杠內徑,查螺紋標準可知d1=18mm;

F∑——單個絲杠承受的總工作載荷/N;

[σ]——許用拉應力/MPa;

σs——絲杠屈服點/MPa,絲杠材料為45鋼,σs = 360 MPa;

S——安全因數,碳鋼、動載荷取安全系數 S=6.5。

(2)計算單個絲杠承受的工作載荷F。

F∑ = KF

式中:K——被連接件的緊固因數(K=1.6~2,要 求緊固,動載荷)。

F = F∑/K = 6772.4 N

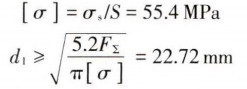

4.2改造后調整絲杠的直徑

(1) 活動支架的質量為190.41 kg。

(2)單個絲杠承受的工作載荷:

F = 6772.4 + 190.41 x 9.8 = 8638.42 N

(3)單個絲杠承受的總工作載荷F∑ :

F∑=KF = 17 276.84 N

(4)選擇絲杠材料,確定絲杠直徑d。選擇絲杠材料為45鋼,σs =360 MPa;取安全系數S=6.5(碳鋼,動載荷)。

(5)查梯形螺紋基本尺寸表,取絲杠直徑32 mm(外螺紋內徑25 mm),螺距6mm。改造后拉緊裝置絲杠采用T32x6的梯形螺紋,每個絲杠配有4個螺母,其中2個螺母用于絲杠與活動架固定座間固定,另2個螺母用于調整輸送帶的張緊度。

5結束語

對A2號膠帶機進行改造后,經過近半年的觀察改造后使用效果很好,調整方便、及時可靠,更換輸送帶(套環形)由原來16人8 h減少為8人4h,減輕了檢修人員的勞動強度,減少了設備停機時間。之后并對其余9臺膠帶機也陸續進行了改造。

改造后膠帶機運行平穩可靠,提高了設備的綜合效率;延長了托轆和滾筒使用壽命;減少備件消耗,降低成本;為制粒機、燒結機穩定、順行打下堅實基礎;為生產上水平做出了貢獻。

參考文獻

[1]朱龍根.機械設計.北京:機械工業出版社,2006.

[2]胡家秀.機械設計基礎.北京:機械工業出版社,2001.