李國良 李乾坤 周曉冬 李秭城 裴元東

(中天鋼鐵集團有限公司第二燒結廠 江蘇常州 213000)

摘要:降低燒結能耗是燒結工作者的追求目標,點火消耗占據燒結工序能耗的約5%。中天南廠區180m2燒結機采用高爐煤氣點火,煤氣消耗在38.15m3/t水平。為了降低高爐煤氣消耗,針對180m2開展了低負壓點火改造實踐,采取了點火器適當前移、一號風箱封堵、等措施;同時配合了料層厚度從800mm提高900mm水平。改造后:前3風箱負壓由-14.25kPa、-14.23kpa、-14.16kpa降低到-2.90kpa、-9.23kpa、-7.20kpa,燒結過程風量得到了優化分配,燒結終點溫度由385.26℃提升到398.18℃,燒結礦質量得到一定程度提升,轉鼓強度由77.89提升至78.26,篩分指數由4.84降低到4.77,高爐(5mm~10mm)的入爐合格率由77.02%提升到80.97%;燒結過程工序能耗得到了一定程度降低,煤氣單耗由38.15m3/t降低到32.36/m3/t,高爐煤氣消耗由250000m3/天降低到了225000m3/天,燃耗由56.26kg/t降低到55.42 kg/t,電耗由37.05kwh/t降低到35.46 kwh/t。

關鍵詞:厚料層;低負壓;煤氣消耗;燒結礦質量;燒結過程工序能耗

1 前言

燒結點火的主要目的是供給足夠的熱量將混合料中的固體燃料點燃,并在抽風的作用下繼續往下燃燒產生高溫,使燒結過程自上而下進行,點火的好壞直接影響燒結過程的正常進行和燒結礦質量。點火的好壞受到點火溫度、點火廢氣氧含量、保溫時間、煤氣熱值、空煤比、負壓等的影響。當前面條件固定時,點火器下抽風負壓對點火過程起著非常重要的影響[1-2]。

目前國內一些燒結廠仍采用高負壓、大風量的點火制度,大量實踐證明,爐膛負壓高,抽入點火爐冷空氣多,導致料面被抽入大量冷風,表面點火效果差,影響表層礦質量、混合料透氣性,同時造成煤氣消耗高[3]。一些燒結廠通過低負壓點火改造,取得了降低煤氣消耗、提產等綜合效果。然而,大多低負壓改造主要是針對自身用焦爐煤氣介質。

中天鋼鐵南區180 m2燒結1#機采用全高爐煤氣點火制度,高爐煤氣點火具有燃燒后廢氣量大等特征。原前三個風箱開度為40%、60%、60%,抽風負壓為-14.25kpa、-14.23kpa、-14.16kpa。煤氣消耗較大,同時燒結礦質量也不好,為改善這種高負壓、大風量的點火制度,于2019年2月份起開始實行微負壓點火燒結工業試驗,同時開展了厚料層改造和操作。本文探究了厚料層低負壓點火對燒結過程、燒結礦質量和高爐煤氣消耗的影響。

2 厚料層低負壓點火工業試驗

2.1 試驗方法

180m2燒結微負壓點火工業試驗在料層厚度控制在900mm左右,點火溫度在1050℃±50℃,終點溫度控制在350℃~380℃,廢氣溫度在115℃±15℃,抽風負壓在11Kpa~15Kpa,混勻料水分7.5%±0.5%,固體燃料配比4.2%,固體燃料粒度大于5mm小于10%,小于3mm大于70%的條件下進行。

2019年2月1日至2月28日期間在南區180m2燒結1#機進行了低負壓點火試驗,料層厚度由原750mm提升至850mm至900mm以上,將1#、2#風箱翻板關閉,3#風箱翻板開度50%燒結機點火負壓由原平均-14kpa降低至1#風箱平均-2.90kpa、2#風箱平均-9.23kpa、3#風箱平均-7.20kpa。

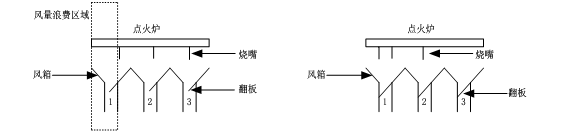

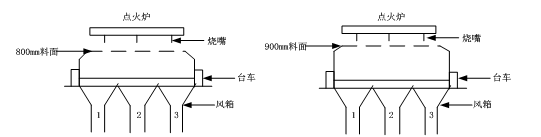

2.2 厚料層低負壓點火制度的工藝設備改造

中天鋼鐵南區180m2燒結1#機原點火爐第一排燒嘴位置未正對燒結機頭部第一號風箱,且前3號風箱翻板均磨損破洞,難以準確控制抽風大小,對點火過程產生不利影響。為更好推行微負壓點火制度,將點火爐進行了適當前移改造,改造后點火爐下第一、二排燒嘴均位于燒結機頭部第一號風箱上,第三排燒嘴位于第二號風箱上,且對風箱翻板均進行了重新制作更換。具體改造前后的工藝設備如下圖1所示,點火爐提高料層厚度提升工藝設備如圖2所示。

改造前 改造后

圖1.微負壓點火改造前后工藝設備

改造前 改造后

圖2.點火爐抬高料層厚度提升前后工藝設備

2.3 厚料層低負壓點火制度對燒結過程的影響

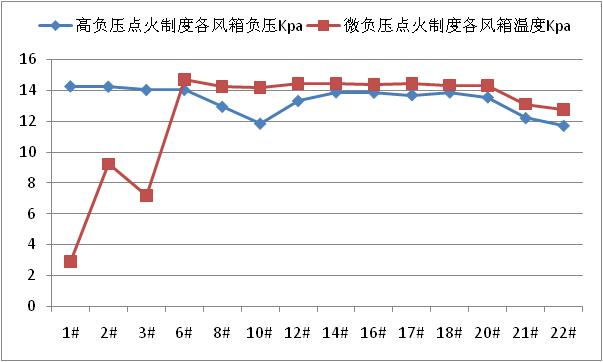

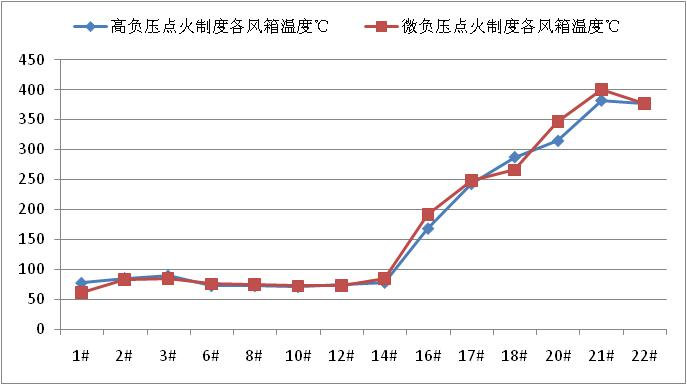

燒結過程中最能直觀體現過程變化的參數是燒結機各風箱負壓及溫度的變化,我們對比試驗前后各風箱負壓及溫度變化數據如下圖3、4。

圖3. 試驗前后各風箱負壓變化

圖4 .試驗前后各風箱溫度變化

由圖3可知,試驗前高負壓點火制度下料層厚度平均為750mm,前3風箱負壓分別為-14.25kpa、-14.23kpa、-14.16kpa,風量分配上呈現出前20風箱風量分配較為平均為-14.0kpa,后部風量略微降低的變化趨勢,整體風量分配不合理,不利于燒結過程氧化還原反應的進行,風量浪費,對燒結過程帶來不利影響。厚料層低負壓試驗后料層厚度提升至900mm以上,前3風箱負壓分別為-2.90kpa、-9.23kpa、-7.20kpa, 6#風箱后負壓基本穩定在-14.3kpa,且整體風量分布呈現出前3風箱低,中部負壓高,后2個風箱風量低的趨勢,更多的風量優化配置到燃燒帶下移的過程,燒結過程氧化還原反應發生過程中所需的空氣介質增多,燒結過程進行的更加充分。由圖4可知,試驗前后各風箱的溫度分布均呈現出先低后高在降低的正常燒結過程風箱溫度變化趨勢,試驗前終點溫度為385.26℃,試驗后終點溫度為398.18℃,終點溫度提升了12.90℃,分析一方面是由于料層厚度提升,厚料層自身的蓄熱作用;另一方面是由于風量得到優化分配后燒結過程進行的更加充分。

2.4 厚料層低負壓點火制度對燒結礦質量的影響

厚料層低負壓點火制度的實施對燒結礦質量也帶來了一定程度的提升,我們選取在相同工藝操作制度條件下的數據進行對比探究試驗前后燒結礦質量數據如下表1所示。

表1.厚料層低負壓試驗前后燒結礦質量變化

|

項目 |

轉鼓指數 |

篩分指數 |

入爐粒級(5mm~10mm)合格率 |

|

低料層高負壓點火制度 |

77.89 |

4.84 |

77.02 |

|

厚料層低負壓點火制度 |

78.26 |

4.77 |

80.97 |

由表1可知,厚料層低負壓點火制度試驗前燒結礦轉鼓指數平均為77.89,篩分指數平均為4.84,高爐(5mm~10mm)的入爐合格率平均為77.02%,試驗后轉鼓指數提升至78.26,提升了0.37,篩分指數降低到4.77,降低了0.07,高爐(5mm~10mm)的入爐合格率提升到80.97%,提升了3.95%,燒結礦的物理強度得到了明顯提升。說明燒結過程得到了強化,晶相固結形成了更多的高強度的鐵酸鈣。

2.5 厚料層低負壓點火制度對燒結工序能耗的影響

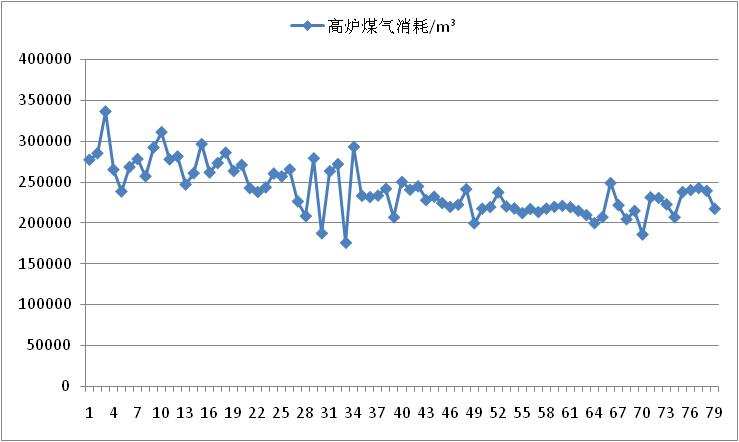

厚料層低負壓點火制度對燒結礦的帶來了一定的提升,同時更大的作用體現在對燒結過程工序能耗的降低上。中天鋼鐵南區180m2燒結1#機點火煤氣為高爐煤氣,相比于轉爐煤氣、焦爐煤氣,高爐煤氣熱值低,煤氣成分波動大難以控制,對燒結點火過程帶來較大的影響,我們選取在相同工藝操作制度條件下的數據進行對比探究試驗前后對燒結過程工序能耗的影響如下表2所示,試驗前后高爐煤氣用量變化圖5所示。

表2. 厚料層低負壓試驗前后燒結工序能耗變化

|

項目 |

煤氣單耗/m3/t |

燃耗/kg/t |

電耗/kwh/t |

|

低料層高負壓點火制度 |

38.15 |

56.26 |

37.05 |

|

厚料層低負壓點火制度 |

32.36 |

55.42 |

35.46 |

圖5. 試驗前后高爐煤氣用量變化/天

由表2可知,試驗前燒結過程煤氣單耗為38.15m3/t,燃耗為56.26kg/t,電耗為37.05kwh/t,試驗后煤氣單耗降低到32.36/m3/t,降低了5.79 m3/t,燃耗降低到55.42 kg/t,降低了0.84 kg/t,電耗降低到35.46 kwh/t降低了1.59 kwh/t。分析煤氣單耗的降低主要是微負壓點火制度的實施和厚料層操作實施的共同影響,料層厚度提升后,點火器燒嘴離料面距離拉近,熱傳遞過程的損失減少,點火效果加強,同樣點火溫度的條件下,煤氣消耗得到降低。同時料層厚度的提升,燃燒過程中厚料層的自動蓄熱作用得以充分發揮,固體燃料配比得以降低,燃耗下降。微負壓實施后,前部風箱的負壓明顯降低,主抽風機的負荷減小,電耗得到一定程度的降低。

由圖5可知,在保證點火強度的前提下,試驗前高爐煤氣平均每天用量在250000m3/天,微負壓點火試驗后高爐煤氣用量降低到了225000m3/天,降低了25000m3/天,在這個過程中料層厚度的提升起到了非常重要的作用,點火過程中熱量損失得到了有效減少。

低負壓點火后續存在問題,一是要關注點火器耐材,防止結瘤、燒壞;二是關注輥式布料器,在料厚提高后是否有偏析弱化的問題,探索后續改造可能性;三是需要繼續探索低水、低碳操作,完善900mm厚料層燒結工藝。

3 結論及展望

(1)厚料層低負壓點火制度負壓點火制度在180m2燒結1#機實施后,燒結過程風量得到了優化配置,各風箱風量分布呈現出前3風箱低,中部負壓高,后2個風箱風量低的變化趨勢;燒結終點溫度由385.26℃提升到398.18℃。

(2)厚料層低負壓點火制度在180m2燒結1#機實施后,燒結礦質量得到一定程度提升,轉鼓強度由77.89提升至78.26,篩分指數由4.84降低到4.77,高爐(5mm~10mm)的入爐合格率由77.02%提升到80.97%。

(3)厚料層低負壓點火制度在180m2燒結1#機實施后,燒結過程的工序能耗得到了一定程度的降低為公司降本增效的發展戰略打下一定基礎,煤氣單耗由38.15m3/t降低到32.36/m3/t,高爐煤氣消耗由250000m3/天降低到了225000m3/天,燃耗由56.26kg/t降低到55.42 kg/t,電耗由37.05kwh/t降低到35.46 kwh/t。

后續我們將繼續圍繞公司降本增效的戰略方針,探索低水、低碳、厚料層燒結的可行性方案。

參考文獻

[1] 劉京.采用低負壓點火提高燒結礦產質量[J].江西冶金.2018(1):18-20.

[2] 程崢明,潘文.燒結點火制度研究與應用[J].燒結球團.2018(06).

[3] 肖學勇.攀鋼燒結低負壓點火技術[J].燒結球團.2002.27(2):57-59.