敖火平1 鐘良偉1 侯方羊1 黃小全2 顧秋玲2

(中冶南方(新余)冷軋新材料技術有限公司新余338001)

【摘要】介紹了卷取機帶鋼邊部位置控制系統的組成及工作原理,針對生產中系統出現的問題,做了相應改進,提高了系統的穩定性。

【關鍵詞】邊部糾偏控制系統;硅鋼連退機組;糾偏;卷取機

1概述

帶鋼邊部位置控制系統(EPC-Edge Position Controller)的作用是使卷取帶鋼保持側面平整,避免帶鋼邊緣在后續工藝、運輸和操作中造成損壞。中冶新材公司2010年采用了兩套EPC系統,該系統能夠確保帶鋼卷取時,鋼卷邊部始終保持平整, 該系統具有對邊精度高,設計操作簡單的特點。根據多年的使用經驗加強了系統維護和做了適當改進,目前能夠充分滿足連退機組生產的要求。

2帶鋼邊部位置控制系統(EPC)

2.1 EPC系統工作原理

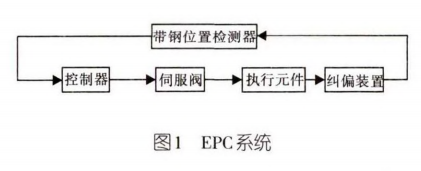

EPC系統通過光電式位置檢測裝置檢測帶鋼跑偏量,位置檢測裝置設置接收傳感器,當帶鋼通過時根據接收信號的不同計算出帶鋼邊緣的位置。檢測傳感器把檢測到的帶鋼偏移信號傳送給糾偏控制器,糾偏控制器把測量值和設定值進行對比,通過控制器比較計算出帶鋼跑偏差值,控制放大器把信號放大,轉換成足夠大的伺服閥控制信號。伺服閥信號通過控制伺服閥來控制液壓油的流量、方向和大小(糾偏方向和速度),糾偏液壓缸產生足夠大的糾偏力推動卷取機糾偏移動,整個伺服控制過程是閉環控制(見圖1)。

2.2 EPC系統主要組件

2.2.1 伐移傳感翠

位移傳感器是糾偏系統的反饋元件,輸出位移信號,輸岀電流信號,具有偏差比較功能。 位移傳感器與液壓缸相連,通過檢測液壓缸的位移間接反映帶鋼的位置,并將此位移信號反饋給控制器,控制器經過計算通過伺服閥對液壓缸進行控制,校正帶鋼卷取位置。

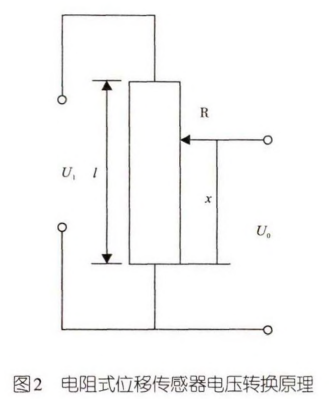

EPC系統位移傳感器采用直線電阻式位移傳感器。其原理是基于電位器的電壓轉換原理(見圖2)。將傳感器上不同的位移量與電阻的關系最終轉換為相應的電壓,見公式(1),通過電壓值來反應位移量的大小。

式中:U1——輸入電壓;

l—電阻體的長度;

x——位移量。

直線電阻式位移傳感器實物見圖3。這種電阻式傳感器主要由測量桿、連接頭、電阻元件等組成。將可變電阻滑軌固定在傳感器上,液壓缸移動時,帶動滑片在滑軌上移動,從而使可變電阻的阻值改變,輸出不同位置的電信號。

2.2.2 帶鋼聚.集式光電住置檢測裝置

這種測量裝置是通過光學鏡頭聚焦成測量光束,圖4所示為光電測量傳感器和配套的反射板,以及它的測量原理。這種傳感器對于外來光的干擾有比較好的抑制能力,聚焦式的光電測量裝置的光通量直接關系到檢測信號的強弱。但是由于聚焦式光電傳感器的測量范圍很小,所以一般光源變化引起的附加誤差可以忽略不計,聚焦式光電傳感器因為測量范圍小,無法覆蓋全部帶寬,所以一般采用可調節的安裝形式。

采用電動伺服機構,由伺服電動機通過同步帶驅動傳感器在直線導軌上運動。電動伺服機構有“定位”秋'尋邊”兩種工作模式。“定位”模式是根據板寬設定信號,自動將傳感器調節到板寬位置;“尋邊”模式是在EPC投入運行時,自動尋找帶鋼邊緣位置。

聚焦式光電測量裝置具有較高的測量精度,既可以用于對中測量,也可以用于對邊測量。帶鋼上下的波動對于測量的影響很小,可以忽略不計。由于聚焦式光電測量裝置檢測精度高,所以常用于卷取機等部位。

2.2.3 拴制麥

EPC系統的控制過程:當帶鋼卷取錯位時,帶鋼位置檢測器檢測帶鋼偏移的方向和大小,形成信號傳給控制器主放大器.主放大器經過轉換放大輸出電流信號,電流信號發給伺服閥線圈,使伺服閥動作控制油的方向和大小,油缸根據油的方向和大小控制糾偏液壓缸方向和大小.液壓缸動作的大小由位移傳感器進行檢測,液壓缸動作后位移傳感器將輸出一個反饋信號給主放大器。該反饋信號使糾偏油缸動作減小,當反饋信號和前置糾偏信號等值相反時.伺服閥停止控油,糾偏液壓缸動作停止。這時卷取機卷軸已經伸縮到一定位置,帶鋼在卷取機上糾正到齊邊位置,帶鋼位置檢測器檢測帶鋼兩側的電壓信號相同,前置糾偏信號輸出變為零,糾偏液壓缸動作也回到零位。

如帶鋼再次岀現偏離則重復此控制過程,不斷連續的糾正帶鋼,保證帶鋼卷取過程中始終保持邊部對齊。

2.2.4 伺服液壓閻

電液伺服閥是帶感自動對邊設備中重要的電液轉換部件.控制器輸出電流信號的正負決定伺服閥的方向、大小,決定伺服閥的開度,從而實現電-液轉換。

根據液壓控制系統的使用經驗,采用能在外部進行手動機械調節和性能監測的高重復精度的轉盤式結構調節閥,利用轉盤轉動來控制泄油間隙;它控制精度高,控制范圍大,閥內無節流孔,不必要設計內置式濾油器。

高重復精度轉盤式調節閥結構見圖5,6。閥的主軸是由一對滾針軸承支撐,軸由預夾緊彈簧對中,閥軸上裝上了電磁驅動轉子和轉盤;外磁路由定子線圈構成。在鋁制罩殼內安裝有驅動部分,在罩殼的端面鉆有一個孔,內裝旋轉軸帶定位爪,當改變錐轉動軸時轉盤零位也隨著改變。

閥體液壓部分的前端為上面帶環形槽的閥板(見圖7),閥板上的四個長孔將閥板上的環形槽分割成了相同的四部分,閥板表面的光潔度很高,閥板上相對稱的兩個環槽分別連接閥體的壓力油口 P,而另外閥板兩個對稱的環形槽分別和閥體上通回油的T 口相連;執行器的A 口和B 口有四個長孔分別對稱地兩兩連接。

為了保證閥板和旋轉盤接觸面密封良好,要求接觸表面的粗糙度不低于0.5um。旋轉盤上帶有四個肓孔,當旋轉盤處于申位時,旋轉盤的兩個盲孔正好關閉A,B兩個孔,這時無流量輸岀;當旋轉盤從中位約轉過一定距離時(見圖7虛線),根據虛線移動方向P 口和B 口慢慢連通打開.T 口和A口慢慢連通打開。P口液壓油向B口輸出,A 口液壓油向T口輸岀。轉盤裝置的密封是靠密封罩里液壓油壓力壓緊密封的,用于沖洗和間隙調節的螺絲安裝在密封罩上。

放大器輸出電流到激勵線圈上,線圈形成磁場力作用使轉子受到一個轉動力矩,轉動力矩的大小和方向取決于輸出電流的大小和方向’當電流形成力矩增大到大于對中彈簧的回位彈力時,力矩就能推動轉子轉動,轉子轉動同時帶動固定在轉子的轉盤轉動,旋轉盤上的盲孔就可以從中間位不斷的增加環形油槽與長孔之間的連通面積,控制向執行機構輸岀油的速度。

Y1為密封罩里的旋轉盤與閥板前沿的密封面之間的泄漏間隙(見圖6),這個間隙是通過液壓力使間隙不變的;假設當旋轉轉盤發生軸向移動時,Y1的間隙逐漸加大,這時泄油節流口間隙Y2將逐漸減小,這樣會造成作用于轉盤上的油壓PC增加,使轉盤產生恢復力回到原來的位置。

相反,當旋轉轉盤發生相反方向軸向移動時,根據上述原理旋轉轉盤也將回到原來位置。Y1的間隙大小取決于Y2的間隙大小,間隙Y2可通過調節螺桿來調節間隙量。

3 EPC系統使用過程中出現的問題及解決措施

(1)帶鋼位置檢測會出現誤差,導致卷取邊部凸起。該問題主要是由于帶鋼表面反射率較強,其反射光會對光電測量傳感器產生影響。遇到這 種情況時,通過調整角度使測量光束不與被測帶鋼垂直,只要有5~8°傾斜角,使帶鋼的反射光不能進入測量傳感器,就能夠有效的提高帶鋼位置檢測精度。

(2) 系統伺服閥岀現堵塞,導致糾偏液壓缸動作異常,引起卷取錯位。該問題主要是由于伺服閥堵塞引起.可通過不拆卸的情況在線沖洗解決,同時需要定期更換濾芯和液壓油,保證油的潔凈, 可防止類似故障發生。

(3)EPC系統獨立液壓站的EPC冷卻器經常堵塞,EPC液壓站油溫升高.EPC主泵和循環泵梅花墊損壞、聯軸器損壞等,容易造成停車等故障。該問題主要是由于獨立液壓站本身的磨損和冷卻水污染等原因引起。通過對EPC液壓系統改造. 改造成由連退岀口液壓站液壓系統供油。出口液壓站有3臺主泵和2臺循環泵,主泵采用2開1備供油.循環泵采用1開1備循環。改造后有如下優點:①出口液壓站系統供油較原來EPC的1臺主泵 供油方式可靠性得到了很大提高。②系統的壓力油過濾采用二級過濾.一級出口液壓站本身自循 環過濾,二級過濾為伺服過濾,系統過濾精―更高。還有本身出口液壓站的循環過濾及回油過濾,可以有效保障供給EPC的油液的潔凈度,能夠有效避免油液潔凈度不滿足要求而造成的伺服閥卡死或者孔隙堵塞故障。③系統油溫控制更可靠。出門液壓站冷卻器為板式冷卻器.冷卻能力強.能夠將油溫控制在合理范圍,并且操作室電腦畫面有油溫報警,油溫異常可以早發現,提前處理避免停機。

4結論

在硅鋼生產線上.卷取機邊部糾偏控制系統的精確度和穩定性對硅鋼的成材率及生產吊運工序有較大影響,所以采用EPC系統實現高精度糾偏和高穩定性很關鍵。根據實際使用情況得出以下幾點結論:

(1) 聚焦式光電測量裝置精度高,精度能達到土 1 mm,適用于開口度大的場合,可以用于開卷機、卷取機、圓盤剪等要求精度高的場所。該聚焦式光電測量裝置通過調節測量光束角度可有效減少位置檢測岀現的誤差。

(2) 高重復精度轉盤式結構調節閥的重復精度高、調節范圍大。一方面能在外部進行手動機械調節和性能監測.另一方面非常有益的特點是閥堵塞后不必拆卸就能在現場進行沖洗。

(3)該系統為了降低故障率和運行成本,盡量不要單獨設置液壓站,采用集中液壓系統控制運 行更可靠。

參考文獻

[1] 電子液壓糾偏設備在金屬工業中的應用[R].2009.

[2] EMG.Strip Guiding System[R].2009.

[3] 李彩云•帶鋼卷取機跑偏控制系統的設計與分析[D].西安建筑科技大學,2009.