劉文明 陳曉偉

(首鋼通鋼公司煉鐵事業部)

摘要: 介紹了首鋼通鋼二號高爐2680m高爐發生的布料溜槽墜落事故。總結了布料溜槽墜落事故的判斷方法以及布料溜槽墜落無計劃休風后恢復爐況的措施。

關鍵字:高爐布料溜槽 墜落 判斷 爐況恢復

1前言

首鋼通鋼二號2680m3高爐于2017年9月25日中修點火開爐。于2017年9月25日中修完畢后開爐。2號高爐設計3個鐵口,30個風口。高爐使用的新技術新工藝有:爐底采用大塊碳磚加陶瓷墊技術、爐缸采用大塊碳磚(只更換上部兩層大炭塊至風口部位的耐火磚)及鐵口區碳磚加厚設計、爐底爐缸侵蝕預報監測技術、雙預熱頂燃式熱風爐、燒結礦分級入爐及焦丁回收技術、串罐無料鐘爐頂設備、聯合軟水密閉循環系統、明特法+底濾池渣處理設施(沖渣水冬季供廠區采暖余熱利用)、全干法煤氣除塵+“TRT”發電裝置等。爐喉氣流監測設備為十字測溫和高爐料面圖象處理系統。2020年8月9日發生了布料溜槽墜落事故,由于事故判斷準確,為更換溜槽、爐內及時采取措施贏得了時間,爐況恢復工作順利。

2 事故經過

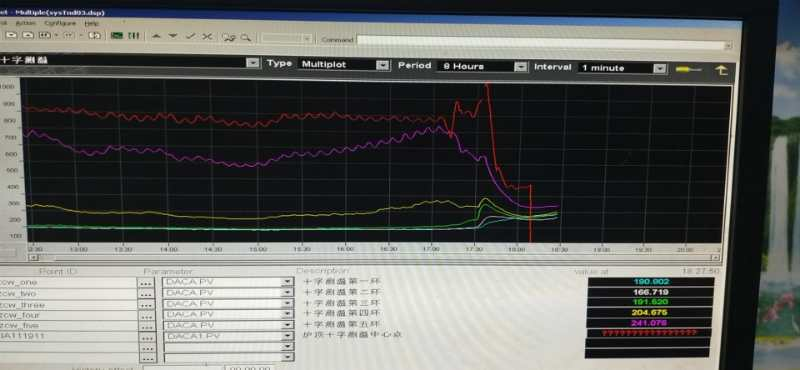

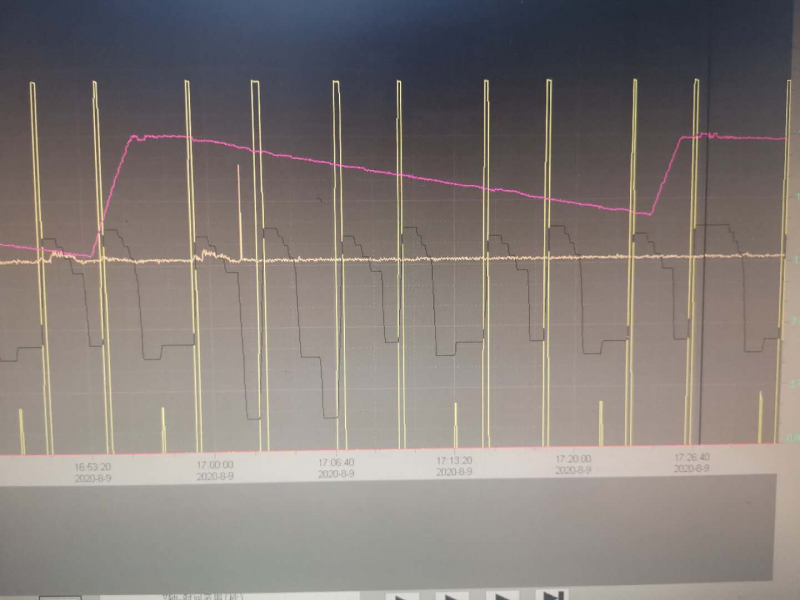

2020年8月9日17點01分,微機工發現旋轉電流上升至17.1A(正常安全值上限為21A)后正常,值班工長發現爐內中心溫度上竄至881℃,隨后次中心下降,邊緣溫度上漲,后觀察頂溫下降并分叉,料面圖象處理畫面已看不見,爐頂爐內相關參數如下:17:01分:頂溫 東197℃ ,南 201℃, 西 201℃,北207℃;17:04 中心842℃,五環660℃,四環245℃,三環116℃,二環90℃,一環91℃;17:10 頂溫 東80℃ ,南 81℃, 西 99℃,北96℃;17:10分,檢查布料記錄無異常,繼續下料。與此同時風壓風量關系開始轉松,下料速度加快。十字測溫如圖(1)值班工長立即安排副工長、槽下班長上爐頂進行檢查,經排查爐頂溜槽旋轉、傾動、碼盤均正常,副工長聽十字測溫無布料聲音。通過調取微機溜槽旋轉電流曲線,布料時無電流增高趨勢(正常布料時溜槽旋轉曲線有升高趨勢),如圖(2)確定溜槽故障。

圖1

圖2

2.1綜合分析認為:

2.1.1下料速度快是因為探尺靠近爐墻,而布料溜槽墜落后下料直接落在爐喉中心,邊緣滾落少量爐料,探尺到料線后馬上下料。

2.1.2十字測溫中心溫度低且最后回零、可能是溜槽掉落時砸壞十字測溫桿,高爐料面圖象處理系統損壞,從十字測溫中心點數據分析,無中心氣流是因為布料溜槽墜落后下料,直接落在爐喉中心,中心氣流弱引起的。

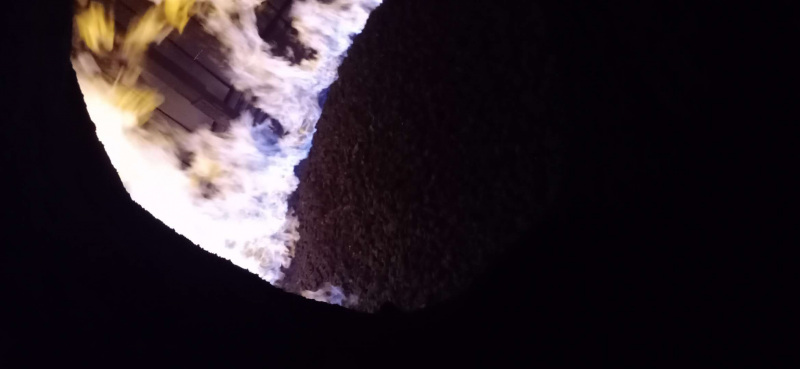

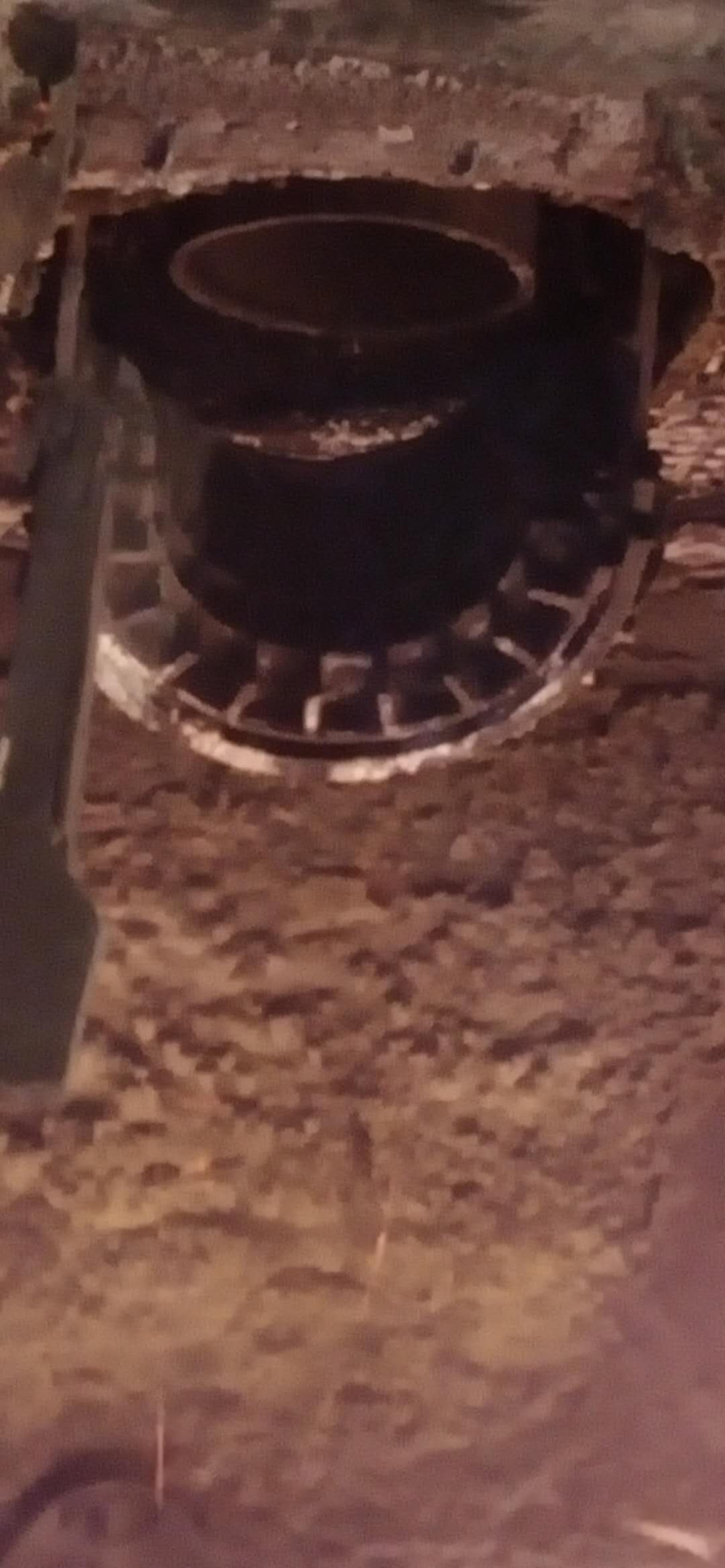

2.1.3β電流小的原因是布料溜槽墜落后β電機負荷減小。根據分析結果,判斷溜槽墜落可能性大,爐內立即集中加焦,上休風料,迅速減風組織出鐵,出鐵后休風,爐頂點火,最終確認布料溜槽墜落。料面形狀中心高、無火焰,邊緣料面很低,煤氣火盛,如圖(3).休風后經檢查確認因布料溜槽距離掛軸1米斷裂(如圖4)。

圖3

圖4

3 處理過程

3.1 處理方式:

3.1.1 當判斷溜槽異常,及時通知相關人員,爐內控制風量,逐步減風200-400m3/min,減氧控制上料,同時退負荷0.4-0.5t/t(減礦批6-8噸/批),補加2批凈焦,每5批料補加2批凈焦,同時組織雙場出鐵,準備休風。

3.1.2事實證明,更換布料溜槽送風后的裝料制度調整采取適當抑制邊緣氣流,發展中心氣 流,同時適當減輕焦炭負荷,縮小礦石批重的方法對恢復爐況相當有效。

3.1..3 無計劃長期休風送風后,采取堵風口以維持慢風狀態下合適的風速與動能,隨著爐況的好轉逐步捅風口加風的恢復爐況方法利于在低風量下吹透爐缸中心,改善了爐缸的工作狀況。此方法還維持了合理的初始煤氣流分布。

3.2 爐內操作

此次休風是無計劃長期休風,安裝新溜槽共用560分鐘,處理時間短,恢復快。休風后爐內的爐料分布為: 10批正常料+2凈焦+6批亂料+2凈焦+18批亂料+2批焦炭+4.0m空料線。根據此情況,為盡快恢復爐況,爐內做了以下調整:

|

項目 |

礦重t |

At |

Q板石+栗礦+PB |

焦丁t/p |

焦批kg |

焦比kg/t |

燃料比kg/t |

|

原參數 |

61.5 |

46.3 |

13+1.2+1 |

1.8 |

12.7 |

348 |

530 |

|

休風料 |

55 |

40.8 |

12+1.2+1 |

1.8 |

12.7 |

398 |

594 |

|

項目 |

堿度 |

批鐵t |

小時煤量t/h |

料批煤量t |

料速p/h |

煤比kg/t |

綜合負荷t/t |

|

原參數 |

1.22 |

36.53 |

34 |

4.86 |

7 |

133 |

3.17 |

|

休風料 |

1.16 |

32.72 |

30 |

4.28 |

7 |

131 |

2.83 |

綜合負荷減輕10.72%,焦炭負荷減輕10.52%,二元堿度下調0.06。

3.3 爐前工作

休風后快速拔槍,把30個風口處理干凈后小套內堵泥30mm密封(除需要作業的風口不動),其余的風口密封要在半小時之內密封完,應提前把風口泥備至風口下方,防止熱量散失為減少休風過程中的熱量損失,并每隔半小檢查一次堵泥情況,若發現不嚴,立即組織重新堵泥。休風期間將鐵溝中的凝塊清理出來,爐前主鐵溝出鐵完畢后用稻殼全覆蓋填滿不再動,將下渣溝清理到底后鋪上較厚的一層河沙。如果送風后渣鐵物理熱過低,則每出一次鐵放一次撇渣器,防止撇渣器凝結;及時清理下渣溝,保證渣鐵的順利排放。

3.4 裝料制度調整

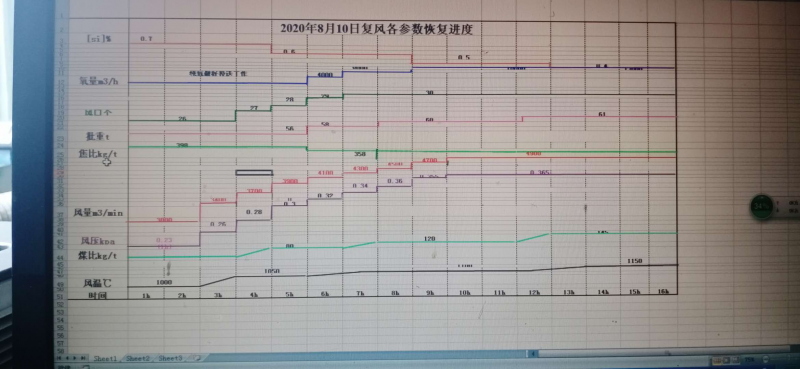

由于布料溜槽墜落后爐料直接落在爐喉中心,料面形狀極不規則,中心高邊緣低。送風后首先采取單環布焦炭2批,控制布料溜槽角度使其布在邊緣,將料面鋪平。目的是使布料合理化和補充熱量。根據料線深度為4.0m,經計算采取了C33單環布焦裝料制度,布料2批,使焦炭布在爐喉邊緣,以鋪平料面。為解決布料溜槽墜落后造成的中心負荷過重的問題,送風后調整了礦石的布料檔位,使礦平臺的位置盡量靠近爐喉邊緣和增加中心焦量,以使高爐整體負荷均勻,并且達到重新調整氣流分布,維持邊緣與中心氣流的匹配關系的目的。由于判斷準確及時,為防止亂料對高爐的順行造成大的影響,故障判斷出來后,爐內及時調整負荷,礦石批重由61.5t縮至55t,同時適當減輕焦炭負荷,焦比由348kg/t提至398kg/t,以增加塊狀帶料柱的透氣性。爐況恢復過程中,若順行狀況良好則可逐步擴礦批、增加焦炭負荷。8月10日18:00,礦批由55t擴至61.5t,其他操作參數恢復正常。下圖為復風后制定的操作曲線:

3.5 送風制度調整

送風后用沙壩泥堵4個風口,送風后爐內各項操作參數按復風操作曲線進行,復風∑風口面積為0.299m2,風量按全風量(按風口面積計算)的80%-90%控制,根據爐礦的順行狀況、渣鐵的排放是否順利以及爐缸的熱狀態逐步捅風口加風。加風開風口原則以實際風速≥265m/s,鼓風動能≥120kj/s,風壓平穩,料尺工作正常,透指≥33,爐溫及渣鐵物理熱充沛的前提下,進行開風口操作。因無計劃休風時間長,爐缸大量虧熱,送風后采取了使用較高風溫、盡早富氧噴煤以防止大涼的方法。8月10日6:28送風。送風后于8月10日8:00開始噴煤,因考慮恢復爐況,初期未使用過高風溫,而采取了加富氧以提高煤粉燃燒率的措施。7:00加風至2680m/min,7:55出第一次鐵,Si=0.55%,鐵水溫度為1480℃,渣鐵流動性尚可。之后各次鐵鐵水溫度持續上升。高爐順行狀況良好。于9:15分開始至18:00逐步捅開風口加全風量。前期凈焦和部分休風料下達后,生鐵含Si為0.65%,之后爐況轉入正常,至8月11日高爐利用系數達到2.17t/(m3.d),生產步入正軌(見表1)。

|

時間 |

8月10日 |

8月11日 |

8月12日 |

8月13日 |

|

利用系數(t/m3.d) |

0.967 |

2.167 |

2.30 |

2.30 |

|

焦比(kg/t) |

398 |

354 |

351 |

348 |

|

風壓(kpa) |

199 |

366 |

368 |

366 |

|

頂壓(kpa) |

92 |

218 |

222 |

222 |

|

風溫(℃) |

1068 |

1163 |

1164 |

1164 |

|

負荷(t/t) |

4.44 |

4.78 |

4.82 |

4.83 |

5 結語

首鋼通鋼2680m3高爐布料溜槽墜落事故中判斷及時、準確,處理得當。總結了以下經驗:

5.1溜槽旋轉電流正常時隨翻料正常波動,當溜槽斷落后旋轉電流異常平穩,與正常翻料時有明顯區別。

5.2當溜槽段落時爐頂溫度突然下降,頂壓呆滯、異常平穩。

5.3發現異常時立即到爐頂十字測溫處聽布料聲音,如聽不到明顯布料聲音,可判斷溜槽異常(斷落)。

綜合以上三條可以初步判斷溜槽斷落。

6 參考文獻

【1】周傳典.高爐煉鐵生產技術手冊[M],2008

【2】劉云彩.現代高爐操作 2016