徐 林1,徐兆春1,劉曉超2

(1馬鋼股份設備管理部;2馬鋼股份煉鐵總廠,安徽馬鞍山243000)

【摘 要】 介紹了燒結帶冷機存在的問題,傳統檢修方案對生產的影響,經計算校核,提出了傳動輪齒板部分改造檢修方案,優化施工方案,實現了燒結帶冷機快速大修的目標。

【關鍵詞】 燒結帶冷機;齒輪;鏈節;快速大修

引言

馬鋼煉鐵總廠北區有2座4 000 m3 高爐,日產鐵水 17 600 t,配套 2 臺 360 m2 燒結機,日產燒結礦24 000 t。A#燒結機 2006 年 10 月投產,運行 13 年無大修,帶冷機傳動輪及鏈節磨損嚴重,成為嚴重危及安全生產的重大隱患。

1 存在的問題

帶冷機功能是對經單輥破碎機破碎的熱燒結礦進行冷卻。外形尺寸帶寬 4.5 m,有效冷卻長度96 m,冷卻面積 432 m2。傳動形式為多點嚙合全懸掛。

設備存在的問題主要有:

(1)齒狀環狀件傳動輪(分度圓直徑 3 236 mm) 經13年不間斷運行,整體磨損嚴重(見圖1),表象為齒面磨損、斑蝕;齒形改變、配合間隙差。

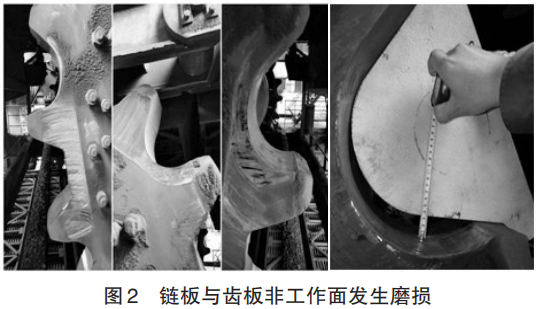

(2)帶冷機鏈節的鏈板、銷軸磨損加劇。鏈板節距由原來 1 000 mm 增加到 1 020~1 030 mm,銷軸磨損量超過 3 mm。嚙合位置后移超過 35 mm,鏈板與齒板非工作面發生干涉,啃齒(如圖2)。

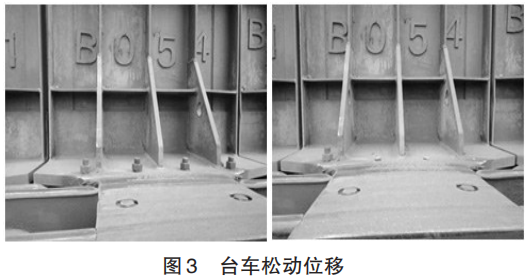

(3)臺車與鏈板幾何形變剪切聯接螺栓,臺車松動位移,見圖3。

帶冷機整體設計壽命 8年,無法與高爐 15年爐齡有效匹配,12 天檢修工期將嚴重影響燒結礦供料,高爐須休風應對。尤其適逢高爐壯年期,停產12天亦無主要檢修項目,對爐況影響及產能壓制的負面作用難以估量。

因此優化帶冷機傳動輪、鏈節更換方案,實施快速大修,消除設備隱患是此項課題的核心與關鍵。

2 方案優化

2.1 傳統年修網絡

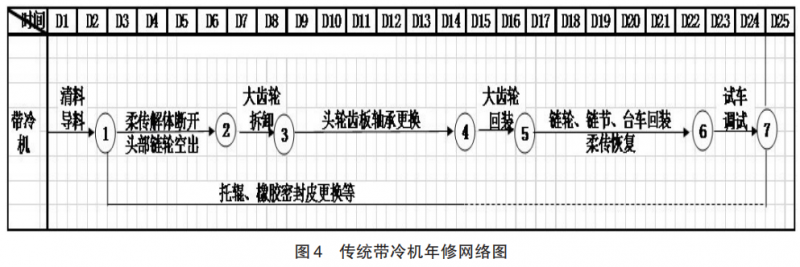

帶冷機傳動輪、鏈節同時更換,工期為25天。 傳統帶冷機年修網絡圖見圖4。

2.2 優化方案及工藝計算

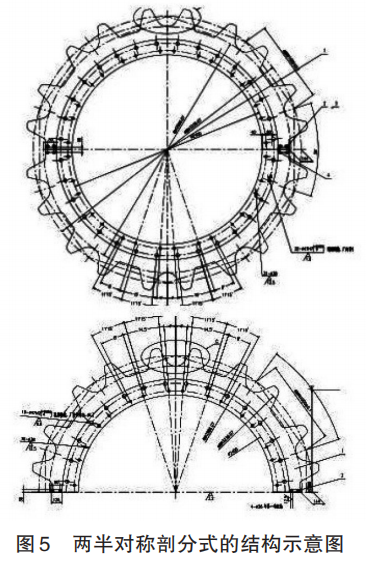

帶冷機傳動輪齒板為整體結構,原更換方案須將柔傳裝置拆除。考慮起吊高度與距離,且現場需配備250 t以上的吊車以及制作大型吊裝工具,全過程與鏈節更換工序干涉,占主線工期 5 天以上。為此經負荷校驗,在確保安全的前提下,通過對其采用剖分式改造,實現不占主工期的在線更換。

2.2.1 兩半對稱剖分式的結構示意圖見圖5。

2.2.2 齒板連接所需最少螺栓個數的計算及齒板強度校驗

齒板扭矩N=2 200 kN·m ;精制螺栓孔直徑為d=φ47H7 ;精制孔分度直徑為 D=2 580 mm ;精制螺栓材質為45鋼,調質處理。

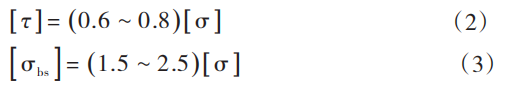

(1)螺栓的需用最小許用剪切應力[τ]

采用絞制孔用螺栓連接時,載荷主要靠螺栓的剪切和擠壓來承受。

對于塑性材料當應力達到屈服極限 σs時,將產生顯著塑性變形,常會使構件不能正常工作。因此塑性材料的需用拉應力[σ]為:

對于塑性材料,ns=1.2~2.5。

一般情況下,塑性材料的許用切應力[τ]要比同樣材料的許用拉應力[σ]小,而許用擠壓應力[σbs]比[σ]大:

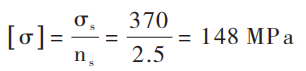

經查《重型機械標準》,螺栓的屈服強度 σs=370MPa,安全系數 n 取最大值,n=2.5,分別代入公式

(1),可得其許用拉應力:

將許用拉應力[ σ ]值代入公式(2)中得許用切 應力[ τ ]:

[ τ ] = (0.6~0.8 )[ σ ] = 88.8 ∼ 118.4 MPa 取最小值,

[ τ ]=88.8 MPa。

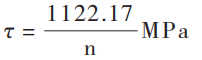

(2)單個精制螺栓所承受的剪切應力τ

其中,F為螺栓所承受剪切力,A為單個螺栓的截面面積,n為螺栓個數。

分別代入數值得:

螺栓滿足剪切強度的條件為: τ≤[τ]

代入數值可得:n≥12.6

因此,鉸制螺栓至少為13個。

(3)驗證螺栓擠壓強度是否滿足強度條件, 即σbs ≤ [σbs]

由公式 1~3可得螺栓最小許用擠壓強度

[σbs] = 1.5 [ σ ]=222 MPa

式中,F為螺栓所承受剪切力,Abs為單個螺栓的 截面面積,n為螺栓個數。

Abs = td (8)

式中,t為擠壓長度,t=103 mm,d為螺栓直徑d= 44 mm 代入數值得σbs =22.95 MPa,

σbs ≤ [σbs]

經計算校核,鉸制螺栓數量大于13個。為提高安全系數,選取半個鏈輪精制螺栓16個。

3 項目實施

3.1 編制施工網絡

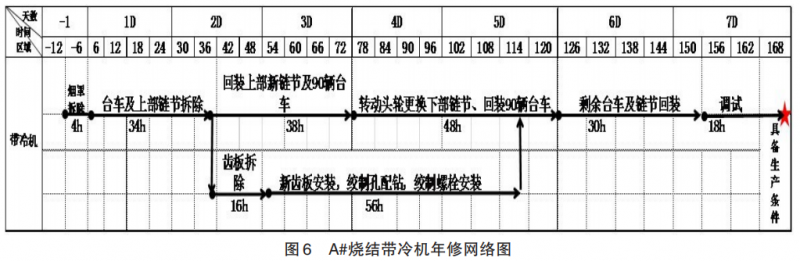

煉鐵總廠A#燒結帶冷機年修網絡圖見圖6。

提前拆除帶冷機中部煙罩和煙囪→停機→拆除全部臺車→拆除上部鏈節→回裝上部新鏈節及臺車→同步更換傳動輪齒板→轉動傳動輪更換下部鏈節及回裝臺車→再次轉動傳動輪更換剩余全部鏈節及回裝臺車→煙罩回裝及收尾工作→試車。

3.2 實施準備工作

汲取以往施工經驗,提前拆除兩段帶冷煙罩和煙囪,擴大工作面,并增加一個吊車占位,3 個作業點同時進行臺車及鏈節的拆除及回裝,每個作業點間隔約 10 輛臺車的距離,每次拆除 5 輛臺車,效率提高30%。

3.3 臺車與鏈節的拆除

帶冷上臺面靠傳動輪位置設一作業點,每 5 輛臺車轉至上部后立即拆除臺車聯接螺栓,每隔15輛臺車切割一輛臺車的扇形板,以便臺車轉動到吊裝位置后可直接起吊落地。三處作業點分別完成5輛臺車提升吊裝后,帶冷機再次逆向轉動15輛臺車至吊裝點,按此方法重復直至所有上部臺面臺車拆除完成。所有臺車拆除完后將上部鏈節從頭尾輪處切斷,并將上部鏈節按6節一段切割,用卷揚機拖到吊裝點落地。

3.4 上部鏈節及臺車回裝

與以往全部鏈節更換完后再回裝臺車不同,此次上部鏈節拆除完成立即回裝上部鏈節與臺車。裝一段新鏈節即回裝臺車,從兩個作業面分別往頭尾輪兩個方向同步回裝,人工設卷揚拉動鏈節及臺車,此方法大大節約了回裝時間并且前期上部鏈節及臺車的回裝作業不需要轉動傳動輪,期間傳動輪齒板更換同步進行,不占用主線工期。

3.5 傳動輪齒板更換

上部鏈節在傳動輪處斷開后開始,與“上部鏈節及臺車回裝”節點重合進行。設兩個作業組同時進行,12 h一班,連續作業。完成舊齒板割除后,兩片式新齒板按出廠標記位置調整安裝就位。使用4臺磁座鉆配合 Φ48空心鉆頭鉆孔,可調鉸刀進行鉸孔,測繪、加工、安裝絞制螺栓,76 h 完成齒板的更換。

3.6 下部鏈節及臺車回裝

齒板更換完成后通過兩次轉動,將下部舊鏈節轉動到帶冷機上方,完成最后剩余鏈節的更換及臺車的回裝。

4 結語

綜上所述,通過新技術、新工藝、新工法的引進以及施工方案的優化,僅用7天時間,高質量完成包括帶冷機頭部齒輪、鏈節本體及臺車更換等內容的快速大修,為非高爐爐役條件下,燒結系統大修提供了實踐經驗。

參考文獻

[1] 冶金工業部長沙黑色冶金礦山設計研究院.燒結設計手冊[M].北京:冶金工業出版社,2008.

[2] 周志宏 . 關于帶冷機后期的常見故障與維護探討[J]. 河南科技, 2013(14):107-109.