劉洪軍,黃志剛,劉 珧 ,李 健

(寶山鋼鐵股份有限公司,上 海 201999)

摘要:某熱軋廠粗軋R 1 上、下根主電動機均為直流電動機,采用直流模擬調(diào)速裝置。由于長期運行后模擬控制系統(tǒng)的零漂增大,以及可控硅性能的劣化,R 1 粗軋機電氣傳動系統(tǒng)故障頻發(fā)。于 2 0 1 5年 對 R 1 粗軋機電氣傳動系統(tǒng)進行了數(shù)字化改造,直流電動機、電樞整流變壓器及勵磁整流變壓器利舊,對電樞整流器、勵磁整流器及控制系統(tǒng)進行了更新,采用西門子6R A 8 0 數(shù)字直流調(diào)速裝置,并采用西門子S I M O T I O N D 4 5 5控制器,完成直流電動機本體及輔助回路的控制。并結合一典型故障案例介紹了大容量直流傳動系統(tǒng)的故障原因分析、處理方法及經(jīng)驗教訓。

關鍵詞:電樞;勵磁;控制邏輯;6R A 8 0& 斷路器

l 系統(tǒng)簡介

某熱軋廠于1990年投產(chǎn),粗 軋 R 1 上、下輥主電動機均為直流電動機,額定功率為 2 850 k W 。上、下輥電樞整流器由 1 臺三線圈整流器變壓器集中供電;電樞整流器采用5 組可控硅正反組整流橋并聯(lián)來擴容 ;采用西門子S I M A D Y N _ C 模擬控制系統(tǒng),由 1 臺西門子S5-115 P L C 負責傳動輔助控制。由于電氣傳動系統(tǒng)已運行2 5 年,模擬電路長期運行后零漂增大,可控硅性能劣化,R 1 上、下輥電氣傳動系統(tǒng)故障頻發(fā),嚴重影響了企業(yè)物流平衡。

2 改造后電氣傳動系統(tǒng)

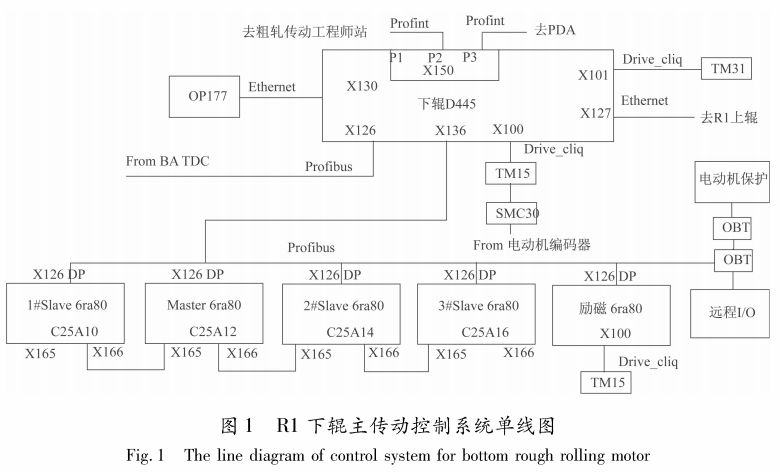

該熱軋廠于 2 0 1 5年 對 R 1 電氣傳動系統(tǒng)進行了改造,除電動機及整流變壓器留用外,其余的都進行了改造,改造后系統(tǒng)控制框圖如圖1所示, 主回路如圖2 所示。

改造后控制系統(tǒng)采用西門子 S I M O T I O N D 455,直流調(diào)速裝置采用西門子Simmies 6R A 8 0, S I M O T I O N是西門子全新運動控制系統(tǒng),將運動 控制、邏輯控制及工藝控制功能集成于一身,為生 產(chǎn)機械提供了完整的解決方案。6R A 8 0 是西門子新一代的數(shù)字化直流調(diào)速器,它比上一代產(chǎn)品在功能及可靠性方面有了很大提高,6R A 8 0 特點有:

(1) 主回路結構緊湊,防護等級提高。

(2) 具有豐富通訊接口 ,配置有 Profibus、 Profinet 通訊接口。

(3 ) 具有豐富故障自診斷功能,用 S t a t e t調(diào)試 ,如配置M M C 卡 ,控制參數(shù)及D C C 程序存儲在 M M C 中,備件更換時不需要再下載參數(shù)。

(4 )支 持 D C C 功能,不需要額外增加工藝板。D C C 有強大的面向各種工藝需求的指令庫,各種邏輯控制和工藝控制均可用D C C 功能實現(xiàn),功能強悍。

2 . 1 改造后R 1 電氣傳動系統(tǒng)配置與接口

(1 ) R 1 上、下輥每臺直流調(diào)速系統(tǒng)各采用1 臺西門子S I M O T I O N D 4 5 5控制器,分別負責上、 下輥直流電動機的速度控制、E M F 控制、邏輯控制及相關保護等功能 。其 中 ,① R 1 下輥 S I M O T I O N D 4 5 5控 制 器 的 D P 1 口與基礎自動化B A 通訊,接受來自B A 的控制指令,并 向 B A 發(fā)送控制系統(tǒng)狀態(tài)信息;② D P 2 口與電樞 6R A 80、勵磁 6R A 80及遠程 I/O 的通訊;③以太網(wǎng)接口X 1 2 7與粗軋傳動工程師站通訊,可在線調(diào)試與監(jiān)控 ;④ X 150_2#P r〇finet 接口與 R 1 上輥 D 455 的X 150_3#Profinet 接口相連,實 現(xiàn) R 1 上下輥負荷平衡控制;⑤ D X 150_3#P r〇finet接口與粗軋P D A通訊,可實現(xiàn)在線跟蹤與記錄;⑥ D R I V E -C L I Q _X 100接口與T M 1 5及 S M C 3 0 相連,把編碼器、快開 H S C B 等 信 號 傳 送 給 D 445;⑦ D R I V E -C L I Q _X 1 0 1與 T M 3 1 相連,把直流電動機電樞電流、電壓等信號傳送給 '445,并輸出高壓開關跳閘指令等。

(2) 每臺直流電動機的電樞繞組由 4 臺6R A 8 0裝置并聯(lián)控制,每臺 6R A 8 0 進線側(cè)各配置短路阻抗為4X 的交流電抗器及1 臺斷路器。把4 臺 6R A 8 0 中 1 臺設定為主裝置,其余3臺設定為從裝置,主、從裝置采用并行接口 X 165/X 166進行通訊。正常運行時,D 4 4 5控制器把相關控制字、電樞電流給定及反電勢給定同時發(fā)送給4 臺6R A 8 0 ,由主 6R A 8 0 負責電流閉環(huán)控制,并把可控硅移相脈沖通過并行接口傳送給所有從裝置,實現(xiàn)主、從裝置同時觸發(fā)。

(3) 勵磁繞組由 1 臺額定直流電流為400A的 6RA80控制 ,配置1個 TM15模塊 。勵磁6R A80 進線側(cè)也配置 1 臺斷路器,在勵磁 6R A 80交、直流回路配置過電壓保護。勵 磁 6RA80 接受D445發(fā)送的控制字與勵磁電流給定,勵磁 6RA80 工作在電流控制方式下。

(4 ) 每臺直流電動機配置 1 臺 快 開 HSCB ,負責電樞繞組的短路保護;通過分流器檢測電樞總電流,通過直流電壓互感器檢測電樞電壓;采用帶超速保護的增量式編碼器,一路通過S MC30 接口去D445,另一路通過脈沖放大器隔離放大后去 BA 。

(5) 在系統(tǒng)保護方面,進線高壓開關、整流變壓器、整流器、直流電動機本體、電動機輔助回路的保護比較完善,具體如表 1 所示。

(6) R 1 直流傳動系統(tǒng)起停控制設計與標準6RA80有所不同,對起停控制有明確要求,起動順序是:① 起動 AUX ,確認輔助回路運行無異常; ②發(fā)電樞整流變壓器 35kV 高壓開關HVA 合閘指令,確認HVA 合閘到位(勵磁6 kV 高壓開關近控操作,新系統(tǒng)不參與控制);③發(fā)勵磁整流器低壓進線斷路器合閘指令,確認斷路器合閘到位; ④發(fā)電樞合閘指令,確認每個電樞 6RA80 進線斷路器及快開HSCB 合閘。當所有開關都合閘到位且無異常時,勵 磁 6RA80 開始工作,電動機勵磁繞組有電流流過 ;⑤接受BA 的 enable指令與速度給定,直流電動機開始運轉(zhuǎn)。

停機順序與起動順序相反 :① ba 發(fā)出停止指令,速度給定為零,直流電動機速度降下來,確認速度給定與速度反饋均為零;②發(fā)電樞分閘指令 ,確認電樞6RA80 進線斷路器分閘,快開HSCB不分閘;③發(fā)勵磁進線斷路器分閘指令,確認斷路器分閘;④發(fā)電樞整流變壓器 35k V 高壓開關HVA 分閘指令,確 認 HVA 分閘;⑤ 發(fā) AUX 輔助回路OFF 指令,確認輔助回路停止運行。

2.2改造后電氣傳動系統(tǒng)的特點與功能

(1 ) 監(jiān)控與調(diào)試方便。

無論 D 4 4 5還是 6R A 8 0 均配置有豐富通訊接口,D 4 4 5配 置 兩 路 Profibus通訊接口、兩個工業(yè)以太網(wǎng)接口以及3 個 Profinet接口,6R A 8 0 配 置 1 路 Profibus 通訊接口、1 路 Peer to peer 接口、1 路R S 32接口 ,通過配置 1 塊 C B E 2 0卡可擴展Profinet通訊。通 過 P D A 對系統(tǒng)進行在線監(jiān)控,方便故障分析與處理;通過傳動工程師站可以遠程對粗軋主傳動系統(tǒng)進行調(diào)試及監(jiān)控。

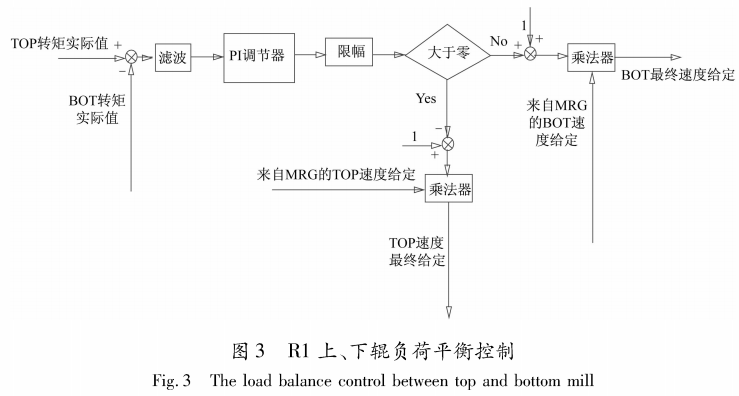

( 2 ) 上、下輥負荷平衡控制。

R 1 上、下輥乳機負荷平衡控制功能在R 1 下輥 D 4 4 5控制器中完成,如 圖 3 所示。上輥實際轉(zhuǎn)矩通過Profinet通 訊傳送給R 1 下輥,R 1 上輥實際轉(zhuǎn)矩減去下輥實際轉(zhuǎn)矩得到轉(zhuǎn)矩偏差值,先經(jīng) 過 100 m s 濾波,通過負荷平衡P I 調(diào)節(jié)器后輸出附加速度給定,附加速度給定的限幅為電動機額定速度的 ± 1 0 % 。當 P 調(diào)節(jié)器輸出為正時,表明上輥電動機轉(zhuǎn)矩大;此時下輥電動機速度給定不變,上輥電動機速度給定要減去附加速度給定,相應降低了上輥電動機總速度給定,上輥電動機輸出轉(zhuǎn)矩也下降,實現(xiàn)與下輥電動機轉(zhuǎn)矩的平衡。當 b 調(diào)節(jié)器輸出為負時,表明下輥電動機轉(zhuǎn)矩大;此時上輥電動機速度給定不變,下輥電動機速度給定要加上附加速度給定,從而降低了下輥電動機總速度給定,相應下輥電動機轉(zhuǎn)矩下降,實現(xiàn)與上輥電動機轉(zhuǎn)矩的平衡。

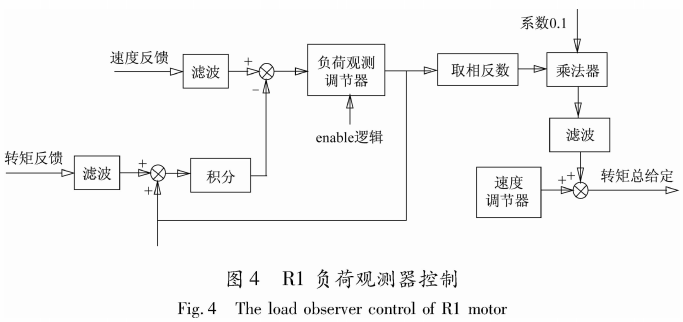

(3) 負荷觀測器功能。

在常規(guī)速度、電流雙閉環(huán)控制系統(tǒng)中,速度環(huán)時間常數(shù)比電流環(huán)大一個數(shù)量級。在突加負荷時,電動機電流實際值迅速增加,由于電流內(nèi)環(huán)負反饋的阻滯效應,電動機輸出轉(zhuǎn)矩不能迅速提高,需要通過速度環(huán)提高電流給定來提升電動機輸出轉(zhuǎn)矩,故動作遲緩。根據(jù)現(xiàn)代控制理論,可通過負荷觀測器[1]來模仿擾動負載力矩,疊加在速度調(diào)節(jié)器的輸出,作為總力矩給定,從而可降低乳機咬鋼或拋鋼后的沖擊速降,縮短速度恢復時間。負荷觀測器控制原理如圖4 所示。

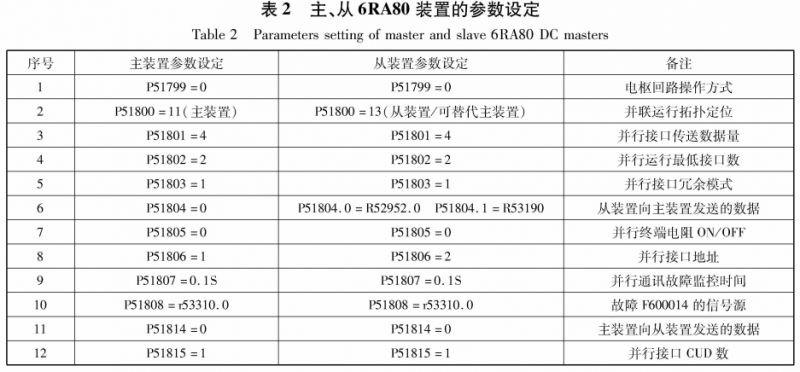

( 4 )電樞4 臺6RA80裝置采用2+2冗余配置方式。

電樞回路4 臺 6RA80裝置采用2+2冗余配置方式,任意 1 臺或2臺無論主裝置或從裝置故障,該系統(tǒng)自動切除故障裝置,自動調(diào)整總電流限給定,乳機可無停機繼續(xù)運行。為了實現(xiàn)以上功能 ,主、從 6RA80裝置的參數(shù)設定如表2 所示。

3 典型故障案例

自2 015年改造以來,R1直流調(diào)速系統(tǒng)運行比較穩(wěn)定,只是在 2017年8月發(fā)生一起R 1 上輥直流電動機的勵磁繞組匝間短路的故障。

3.1 故障簡述

20 1 7年 8 月 2 9 日,某熱軋廠R 1 粗軋機在凌晨 2 點 5 1 分跳電,上輥直流電動機勵磁整流器報(F60004”(電網(wǎng)電壓異常)、“F60010”(電樞電流不平穩(wěn)$故障,復位后故障消除,重 新 對 R 1 送電后恢復生產(chǎn);凌晨3 點 0 1 分、5 點 4 0 分又發(fā)生了兩次故障,且 3 點 0 1 分的故障造成同一 35 k V 母線上其他軋機和S V C 同時欠電壓跳電。

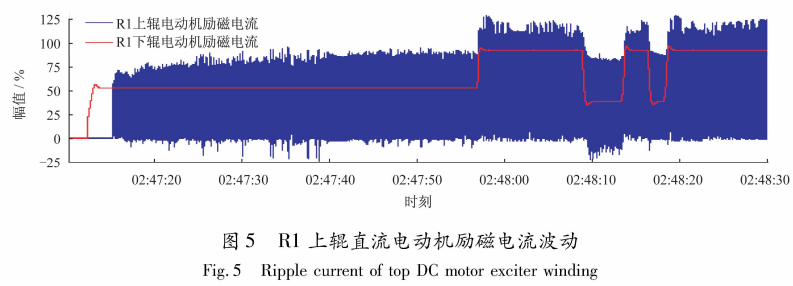

技術人員對R 1 上輥電動機運行波形進行檢查 ,發(fā)現(xiàn)故障前上輥直流電動機勵磁繞組電流波動很大,而且持續(xù)了幾個小時,圖 5 是第一次跳電前 R 1 上輥電動機運行的波形。對 R 1 上輥電動機進行檢查,發(fā)現(xiàn)勵磁繞組受熱變形,有嚴重焦糊味,且 有 2 個分支繞組有匝間短路與接地現(xiàn)象。幸好剛改造下線的R 2 直流電動機的勵磁繞組與R 1 上輥電動機的一致,對故障勵磁繞組進行更換與試驗后,恢復正常運行。

3 .2 故障原因

本次故障的直接原因是由于R 1 直流電動機已運行 2 5 年 ,現(xiàn)場環(huán)境惡劣,以及粗軋機沖擊負荷大,長期運行造成勵磁繞組匝間絕緣下降。由于改造后系統(tǒng)沒有配置勵磁繞組接地保護與溫度保護,不能及時對直流電動機勵磁繞組進行保護。隨著勵磁繞組匝間短路的出現(xiàn),勵磁電流波動大,勵磁裝置多次報勵磁過電流故障,但操作人員在故障復位后仍繼續(xù)運行,導致故障進一步擴大。

3.3故障分析

2 0 1 7年 8 月 2 9 日凌晨3 點 0 1 分 ,R 1 軋機咬鋼沖擊電樞電流約為11 000 A ,此時電樞整流變壓器三線圈變壓器工作在1 2脈動狀態(tài),35 k V 側(cè)5 次、7 次諧波含量很低,5 次、7 次諧波電壓分別約為 1.8 1 % 、0. 8 2 % & 當 R 1 上輥直流電動機勵磁繞組匝間短路擴大時,勵磁電流急劇波動,勵磁整流器報故障,

R 1 上輥直流電動機電樞整流器停機 ,同時 D 445發(fā)跳電樞整流器進線高壓開關H V A 的信號。因 H V A 跳閘信號傳遞及高壓開關動作大約需要60 m s ,此時 R 1下輥電樞整流器仍然在工作,而 R 1 上輥電樞整流器已停止工作,電樞整流變壓器實際工作在6 脈動方式。即35 k V 側(cè)諧波電壓顯著增加 ,5 次諧波電壓約為10. 9 7 % ,7次諧波電壓約為 4. 8 % 。與此同時,由于 35 k V 高壓開關帶載分斷整流變壓器這樣大的感性負載,產(chǎn)生關斷過電壓。在這兩個因素的影響下,

R 1 整流變壓 器 35 k V 側(cè)發(fā)生相間閃絡放電,導致同母線其他軋機和S V C 裝置因 35 k V 電壓跌落而欠電壓跳電。

3 . 4 故障經(jīng)驗教訓

( 1 ) 對于運行近 3 0 年的直流主電動機,需完善大電動機的保護功能,增設直流電動機勵磁繞組的接地檢測與溫度保護功能。

( 2 ) 完善大電動機故障復位管理規(guī)定,對于主傳動系統(tǒng)的重故障,允許生產(chǎn)方或運保復位1 ~2 次 ,否則需要呼叫點檢進行系統(tǒng)檢查,并確認無異常后方可再次送電。

4 結論

本文介紹了某大型直流電動機電氣傳動系統(tǒng)數(shù)字化改造方案與系統(tǒng)配置,重點介紹了改造后電氣傳動系統(tǒng)的配置、特點與功能,并結合典型故障案例介紹了故障原因分析、故障處理方法及故障啟示。希望能夠?qū)︻愃齐姎鈧鲃酉到y(tǒng)數(shù)字化改造方案的選型、控制功能的優(yōu)化、故障處理與維護提供一'定的借鑒意乂。

參考文獻

[ 1 ] 趙弘,李擎 ,李華德.負荷觀測器在軋機扭振抑制中的應用[J ].大電機技術,2006(2):29 31.