魏國良1,付國偉2,韓 峰1,王宇飛1,趙小勇1,田守陽1,雷建剛1

( 1. 內蒙古包鋼稀土鋼板材有限責任公司,內蒙古 包頭 014010;

2. 內蒙古包鋼鋼聯股份有限公司技術中心,內蒙古 包頭 014010)

摘 要: 造球工序是球團生產中的關鍵環節,生球質量的好壞將直接影響成品球的產質量。通過提高鐵料干燥效果、強化高壓輥磨工序以及優化造球機參數等措施,使成球率由 75% 提高到 81% ,平均生球落下強度提高 0. 3 次,生球質量得到明顯改善。

關鍵詞: 干燥; 輥壓; 造球; 造球機參數; 成球率

包鋼帶式球團生產原料主要以白云鄂博鐵精礦和外購燒結用鐵精礦為主,外購燒結用鐵精礦( 以下簡稱“區內礦”) 是由公司統一向周邊大、小型選礦廠以及商貿公司采購。區內礦化學成分復雜,粒度偏粗,- 0. 074 mm 粒級占比為 65% ,水分在 10%左右,成球性差; 白云鄂博鐵精礦粒度細、水分高、易粘結礦槽,成球性較差,- 0. 074 mm 占比為 85% ,水分在 11% 左右。

本文針對包鋼帶式球團原料成球性差的特性,首先通過合理分配原料礦槽、對圓筒干燥機入口漏子振動板改造及烘干工藝參數優化,提高了鐵料烘干效果,穩定了造球鐵料的水分,通過強化高壓輥磨工序改善包鋼鐵料的成球性、對造球機參數進行優化調整的技術攻關,使包鋼帶式機生球質量顯著提高。

1 鐵料烘干工序優化

1. 1 合理分配原料礦槽

由于白云鄂博精礦粒度細、水分大、易粘烘干入口漏子,經常造成漏子堵塞,烘干被迫停機處理漏子,致使造球水分波動。為了解決此問題,在預配料工序,將白云鄂博鐵精礦分配在 5#—7#礦槽,將粒度較粗的區內礦分配在 1#—4#礦槽,以達到將粒度較粗的區內礦布在皮帶下面,將粒度細、水分高易粘漏子的白云鄂博鐵精礦布在混合料的上方,降低了烘干堵漏子的頻次。

1. 2 圓筒干燥機入口漏子振動板改造

圓筒干燥機入口漏子遇潮氣經常粘料,造成下料不暢或停滯。為了解決此問題將烘干入口漏子固定襯板改為活動式,并在活動板后端安裝振動器,經此改造后,大大減少了圓筒干燥機入口堵漏子頻次,減少了停機次數,穩定了造球工序。

1. 3 烘干工藝參數優化

包鋼帶式球團選用的 Φ5. 0 m × 20 m 圓筒干燥機,采用國內常用的順流干燥方式[1],負責將來料水分脫除至生產要求范圍。將烘干加熱爐燃燒室溫度 控 制 標 準 由 原 來 的 850 ~ 900 ℃,調 整 為880 ~ 920 ℃ 度,進 入 烘 干 除 塵 尾 氣 溫 度 控 制 為130 ~ 140 ℃,實踐證明,該參數下的烘干工序,可使鐵精礦水分從 10. 5% 左右下降到 8. 0% ~ 8. 5% ,穩定了造球水分。

2 高壓輥磨工序優化

2. 1 高壓輥磨機預處理技術試驗研究

包鋼帶式球團使用的輥壓機為德國洪堡進口設備,包鋼球團用鐵料粒度粗、水分大,為了摸索出高壓輥磨機的最佳使用參數,在實驗室對現場未經輥壓預處理的混合鐵料進行了試驗研究,為包鋼帶式球團在輥壓參數的制定中提供科學有效的參考依據。

2. 1. 1 試驗方案設計

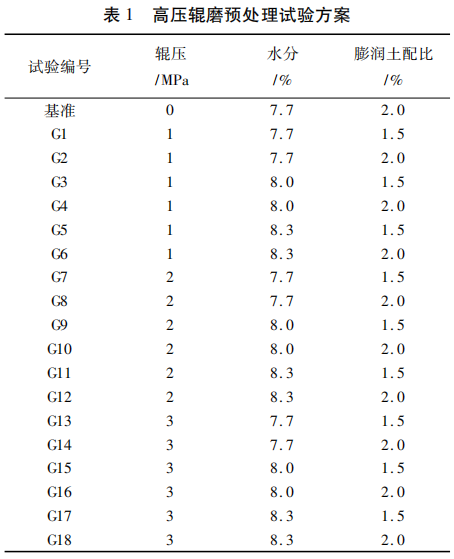

本次試驗采用實驗室高壓輥磨機摸索了輥壓機壓力和鐵料水分對輥壓效果的影響,通過配加不同配比的膨潤土進行造球試驗,得出輥壓機參數與生球質量的相關性。具體方案見表 1。

由表 1 可知: 本次實驗在 1 MPa、2 MPa、3 MPa的輥壓工作壓力下,分別對 3 種不同水分的鐵料進行輥磨預處理,然后分別配加 1. 5% 、2. 0% 的膨潤土進行造球,對預處理后鐵料的粒度、比表面積和生球的落下強度進行檢測和記錄。

2. 1. 2 試驗結果分析

試驗結果如表 2 所示。

由表 1、表 2 可知:

( 1) 相同水分條件下,隨著輥壓機工作壓力的提高,鐵料 - 0. 074 mm 粒級占比明顯提高,最大提高了 13. 6 個百分點,因此建議包鋼帶式球團在工況條件允許的情況下,將輥壓機調到較高水平。

( 2) 相同輥壓條件下,隨著鐵料水分的提高,輥壓后的比表面積及粒度組成變差,且當鐵料水分達到 8. 3% 時,會出現鐵料粘輥及產率下降的情況。因此,建議帶式球團的烘干工序將出料水分盡量控制在 8. 3% 以內。

2. 1. 3 高壓輥磨預處理對顆粒形狀的影響

顆粒形狀和表面粗糙情況不僅影響鐵精礦的比表面積,對鐵精礦成球性也具有重要影響。因此,試驗對鐵精礦輥磨前后的顆粒形貌應用掃描電鏡進行了分析。圖 1 為無預處理鐵精礦顆粒形貌,圖 2 為輥磨預處理鐵精礦顆粒形貌。

由圖 1 和圖 2 對比可知: 鐵精礦在經過高壓輥磨預處理后形成許多新表面,且鐵精礦原料的粒度組成及顆粒的表面形態發生改變,形成許多細顆粒,大幅提高了鐵精粉的細度和比表面積,有利于礦物顆粒堆積形式的改善、球團孔隙率的減少和緊密程度的增大,從而有利于降低膨潤土配入量,提高成品球團礦品位。輥磨預處理明顯增加了顆粒粗糙程度和棱角,增強了顆粒表面的自由能和活性,不飽和程度高的質點數在尖角、棱角處增多,顆粒的表面活性有所提高。

2. 2 高壓輥磨工藝工業實踐

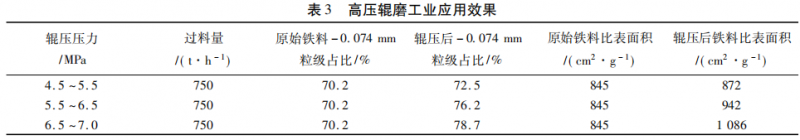

以實驗室研究結果為依據,對包鋼帯式球團高壓輥磨工序中不同輥壓壓力下的鐵料情況進行取樣分析,檢測結果如表 3 所示。

由 表 3 可 知: 在 正 常 生 產 過 程 中,輥 壓 機750 t /h過料量,輥壓壓力達到 6. 5 ~ 7. 0 MPa 時,對提高鐵料的細度最明顯,精礦比表面積增幅最大。

結合試驗數據和現場生產實際情況,在保證來料水分較低的前提下,目前包鋼帶式球團采取的預處理措施為輥壓壓力為 6. 5 ~ 7. 0 MPa,電機電流為55 ~ 60 A,基本將高壓輥磨機預處理能力調到了最大。同時,通過后續生產實踐得出,在原料水分條件允許的情況下,輥壓壓力達到 7. 5 MPa 時,膨潤土配加量最低可降至 1. 8% ,也可滿足生產需要的生球落下強度 4. 0 次以上要求。

3 Φ7 500 mm 圓盤造球機參數優化

3. 1 圓盤造球機優化前生產現狀

任何一種造球物料,都有一個最適宜的造球水分,也有一套最適宜的球機參數[2]。造球物料在適宜的水分和理想的球機參數下能達到最佳的生球產量和 質 量。包 鋼 帯 式 球 團 造 球 機 參 數 為: 直 徑7 500 m、邊高 650 mm、轉速 6. 16 r/min、傾角 46°。由于受原料條件和操作水平的影響,且國內目前針對 Φ7 500 mm 造球機參數的研究較少,包鋼帯式球團的造球機一直沒有達到最佳的運行狀態,存在著成球率低、生球強度差、盤底塌料、含粉率高等問題。隨著國內球團生產逐漸向大型化、低耗、高效、低成本方向發展,Φ7 500 mm 圓盤造球機工藝參數的優化已成為整個球團行業亟待解決的技術難題。造球機加水、加料及刮刀安裝位置如圖 3 所示。

實踐表明,在此種布置方式及參數條件下,所生成的生球偏大,粉末含量高,不能很好的形成母球。 另外,球盤內的物料沒有到達最高點就自然下落,成球率僅有 30% 左右,生產中,只能通過提高球機轉速將物料提到最高點。究其原因如下:

( 1) 位于第二象限的加料點位置過于接近球盤盤邊的底部,新料加入后,沒有向下滾動的空間,不易形成母球。

(2) 加水位置位于下料點的正上方,該布置方式將水直接打到第二、三組刮刀強制刮下的物料上,不易形成母球。同時,新加物料不能及時補加水滴,也不利于母球的形成。

(3) 包鋼帶式球團采用 5 組固定式刮刀的圓盤造球機,刮刀由球盤中心向第一象限一字排開,第二、三、四象限與邊刮刀組距離較近,導致盤面利用率降低; 且球機盤邊帶過來鐵料在第三、四組刮刀和邊刮刀上方堆積,致使球機負荷增加。

3. 2 圓盤造球機參數優化具體措施

針對當前造球工序中遇到的問題,包鋼帶式球團成立了專門的攻關小組,對球機各項參數進行了反復的調試和優化,具體實施的改造措施有:

(1) 滴水管改造主要是遵循“滴水成球、霧水長大”的原則[3],將滴水管位置移到下料點的正上方,將滴水管小孔之間間距縮小到 10 mm,將滴水管上的小孔直徑改為 2 mm ( 原打水管小孔之間間距100 mm,滴水管小孔直徑 6 mm) ,混合料加入到球盤后,細小的滴狀水打在鐵精礦上,更有利于在礦粒之間形成水環,使礦粒連接在一起,從而更有利于母球的形成。

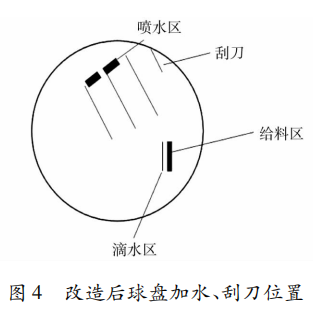

(2) 將 第 四 組 刮 刀 取 掉,第 三 組 刮 刀 延 長300 mm,并向盤邊方向移動 200 mm。這樣布置既可以將整個盤底刮平又能將返回的物料順暢刮到母球區,更易于成球又減輕了球機負荷。具體布置如圖 4 所示。

(3) 將球機盤底龜甲網形式改為魚鱗網,將盤底厚度從 50 mm 降到 25 mm,不僅增加了球機產量,又避免了由球機盤底厚度增加造成的盤底塌料現象,提高了生球質量。

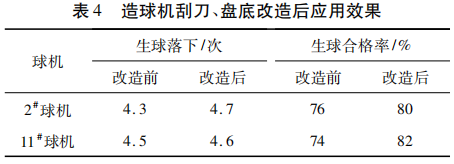

通過優化烘干工序、強化高壓輥磨工序及圓盤造球機參數優化,包鋼帶式球團生球質量和合格率得到明顯改善,隨機選取 2#、11#球機,對生球落下和生球合格率進行檢測,并與之前數據進行比對,結果見表 4。

4 結論

(1) 根據現有原料條件,合理分配預配料礦槽的裝料問題,可有效的調節烘干入口原料水分,減少堵漏子事故,提高烘干設備作業率; 同時,烘干入口漏子固定襯板改為活動式振動板,進一步減少烘干故障停車的次數,減少造球工序水分的波動,再通過精準的爐溫控制,使鐵精礦水分由 10. 5% 左右下降到 8. 0% ~ 8. 5% 。

(2) 高壓輥磨預處理工藝可顯著改善鐵精礦混合料粒度組成及比表面積,增加活化能,使生球落下強度變好,膨潤土消耗降低。在生產實踐中,包鋼624 m2帶式球團在工況條件允許的情況下,輥壓壓力達到 7. 5 MPa 時,膨潤土配加量最低降至 1. 8% ,也可滿足生產需要的落下強度 4. 0 次以上要求。

(3) 針對 Φ7 500 mm 造球盤的刮刀、打水點、盤底與生球性能之間的關系開展了工業試驗,試驗效果良好,刮刀和打水管的改造使物料在球盤內的運動更加科學、合理。同時,更換魚鱗網盤底后,造球機塌料現象明顯改善,生球質量、生球合格率有了顯著提高。

參 考 文 獻

[1] 朱占軍. 球團鐵精礦干燥系統優化設計[J]. 礦業工程,2017,( 4) : 45 - 46.

[2] 傅菊英,朱德慶. 鐵礦氧化球團基本原理、工藝及設備[M]. 長沙: 中南大學出版社,2005.

[3] 席玉明. 造球盤加水對生球質量的影響及改進措施[J]. 山西冶金,2016,( 3) : 85 - 87.