李偉東,王金輝,何海龍

(鞍鋼股份有限公司煉鋼總廠,遼寧 鞍山 114021)

摘要: 針對提高廢鋼比,降低鐵水單耗后影響轉爐煉鋼工藝的問題,優化了廢鋼尺寸和結構、轉爐造渣工藝、轉爐提溫劑的使用及轉爐冶煉控制模型,實現了高廢鋼比情況下轉爐生產指標的穩定,并提高了生產效率。

關鍵詞: 轉爐;廢鋼比;造渣;提溫劑

我國絕大多數鋼鐵產量采用 “高爐-轉爐”長流程生產,轉爐主要原料為鐵水和廢鋼。 隨著國內外高品位鐵礦資源和優質焦煤資源的大量消耗及節能減排壓力的日益加大, 高爐鐵水的生產成本逐步提高[1]。 我國廢鋼保有量和產生量逐年增加,價格逐漸降低, 轉爐采用高廢鋼比冶煉不僅能夠減少對礦石的依賴, 還能夠減少碳排放和轉爐冶煉渣量,提高煉鋼產能。

鞍鋼股份有限公司煉鋼總廠(以下簡稱“煉鋼總廠”) 從 2020 年 10 月份開始進行鋼鐵料結構調整,提高廢鋼比,降低鐵水單耗,操作模式由低廢鋼比向高廢鋼比轉變,當廢鋼比由 10.27%提高到 14.65%時,轉爐冶煉各項指標均下滑。 因此,有必要分析高廢鋼比對轉爐煉鋼工藝的影響, 以制定相應的優化措施, 保證高廢鋼比條件下轉爐生產指標的穩定,提高生產效率。

1 高廢鋼比對轉爐煉鋼工藝影響分析

1.1 對轉爐操作的影響

高廢鋼比操作會對轉爐開吹打火和造渣產生不利影響,從而影響轉爐終點碳溫的控制。

(1) 廢鋼在轉爐熔池內的融化要經過廢鋼表面的鐵水冷凝、冷凝層融化、廢鋼滲碳融化三個過程。 高廢鋼比爐次時,鐵水和廢鋼裝入后,小塊且比表面積大的板狀廢鋼在冶煉前期能夠迅速融化,熔池溫度會驟降,使得轉爐開吹打火困難。 尤其是采用轉爐干法除塵為了控制卸爆, 采用低氧壓打火時,打火不暢的現象尤為突出。

(2) 由于熔池溫度低,冶煉前期爐內金屬的粘度增加,降低了熔池傳熱和傳質速度,吹氧反應區的熱量向熔池其它部分的傳遞速度降低, 熔劑升溫速度慢,尤其是大塊、非板狀、低碳的廢鋼本身融化速度較慢,當其比率高時,進一步延緩了升溫速度,從而造成轉爐成渣困難,前 期 脫 磷 率 下降[2]。而且采用提溫劑升溫時,有的爐次采用硅鐵,造成渣量增加,渣況惡化,影響脫磷效果。 不同結構的廢鋼融化速度差異大,冶煉過程溫度波動大,脫磷率不穩定,使得冶煉終點不易控制,造成終點碳溫命中率下降,高溫及過氧化爐次增加。

1.2 對轉爐爐襯維護的影響

高廢鋼比爐次時,廢鋼加入量增加,加入 廢鋼時對爐襯表面的沖擊力增大,尤其受廢鋼槽容量限制,為提高廢鋼比,重型廢鋼的比率高,不僅延長了廢鋼對轉爐大面部位耐材的沖擊時間,而且提高了機械作用強度。 冶煉前期由于熔池溫度低,成渣困難,堿度低,爐襯侵蝕嚴重[3]。由于鐵水比降低,轉爐冶煉的總渣量下降,且 操 作 的 不 穩定造成異常爐次增加,渣中 FeO 含量高,濺 渣 護爐效果變差,濺渣層變薄且不穩定,增 加 了 爐 襯的維護難度。

1.3 對鋼水成分的影響

采用提溫劑進行高廢鋼比操作增加了轉爐回硫量,同時冶煉終點鋼水氮含量有增加趨勢。廢鋼比增加后,廢鋼來源發生變化,外購廢鋼的比率增加,硫含量不穩定,轉爐冶煉回硫量波動大,對 RH 生產低硫鋼的硫成分控制不利。 為增加轉爐熱源,提溫劑主要使用焦炭,焦炭硫含量高,進一步增加了轉爐回硫量。 大塊、非板狀、低碳的廢鋼融化速度慢,影響轉爐的脫氮效果,同時為了減少提溫劑的使用, 轉爐終點碳含量傾向于下限控制,造成冶煉終點鋼水氮含量增加。

2 采取的措施

2.1 優化廢鋼尺寸和結構

為了減少廢鋼加入過程對爐襯的沖擊, 盡可能縮小入爐廢鋼尺寸。 煉鋼總廠對自產坯頭、坯尾、中間包殘鋼、報廢鑄坯等廢鋼的尺寸進行嚴格控制,根據不同類型轉爐制定不同的切割標準,增加切割次數,降低單塊廢鋼的重量。 控制外購廢鋼種類,以尺寸較小的破碎料和生鐵塊為主。 同時對廢鋼結構嚴加管控,控制非板狀、低碳廢鋼的最大配比,縮短廢鋼在轉爐內的融化時間,降低對轉爐脫氮的影響。 廢鋼配比結構為破碎料加生鐵塊約40%,自產重型坯頭廢鋼不超 20%,非板狀及低碳廢鋼不超 20%,軋鋼廠自產廢鋼約 20%,并保持該配比穩定。 廢鋼尺寸和結構優化后,不僅能夠保證廢鋼充分融化,同時高硫廢鋼比率得到控制,從而能夠有效控制轉爐冶煉的回硫量。

2.2 優化轉爐造渣工藝

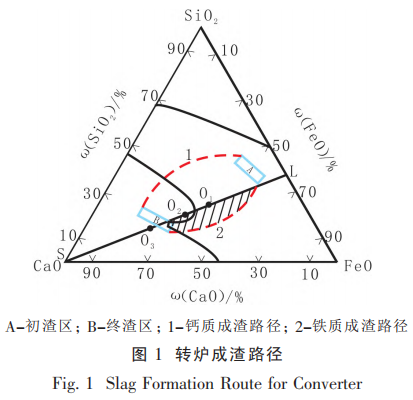

一般可以根據渣中 FeO 的含量將轉爐成渣路徑分為“鐵質成渣路徑”和“鈣質成渣路徑”兩種,如圖 1 所示, 兩種成渣路徑目的都是形成堿度合適,具有一定流動性的爐渣,并保證終渣滿足濺渣護爐要求。

由圖 1 看出,鐵質成渣路徑中,O1、O2、O3點渣系中 FeO 含量分別為 40%、35%、25%左右,該路徑的核心是通過優化轉爐造渣和供氧制度,快速提高渣中 FeO 含量, 控制冶煉過程渣系組分按O1→O2→O3 進行,即冶煉前期的初期渣系快速達到 圖 1 中 O1 點組 分 要 求,冶煉過程控制爐渣組分在 O2 點進行過程脫碳, 冶煉后期將終渣組分控制在 O3 點附近。 為最大限度提高鐵質成渣效果,提高過程渣的脫磷能力,冶煉過程實際爐渣組分應控制在成渣線 SL 與路徑 2 圍成的陰影區域內。

低廢鋼比工藝條件下, 煉鋼總廠大多采用的是鈣質成渣路徑, 此路徑冶煉過程爐渣堿度高,FeO 含量低,有利于保護爐襯,穩定吹煉過程,終點容易命中,利于自動化控制,但爐渣容易返干,對低磷鋼冶煉不利。 高廢鋼比冶煉特征是前期熔池溫度低,成渣困難,因此采用鐵質成渣路徑更有利于廢鋼融化和快速成渣。 但該路徑不利于吹煉過程的穩定,不利于自動化控制,對工藝操作的要求更高。 煉鋼總廠廢鋼比提高后,轉爐造渣方式由鈣質成渣路徑轉化為鐵質成渣路徑。

實際生產操作過程中,需分批加入造渣劑,第一批料以鎂質熔劑為主,并將加入時間后延1~2 min,有利于熔池的升溫和廢鋼的快速融化。 前期增加渣中 MgO 含量可有效保護濺渣層, 增加FeO 含量促進化渣。 然后根據化渣情況,冶煉過程分 3~5 批加入造渣料, 逐步提高渣中 CaO 含量。

操作過程為避免爐渣返干, 根據化渣情況控制每批料的加入總量,加料過程以高槍位操作為主,必要時可加入鐵質化渣劑增加渣中 FeO 含量, 造渣劑需在吹氧三分之二時全部加完。 冶煉后期需及時降槍,冶煉終點保證拉碳時間大于 3 min,降低渣中 FeO 含量,使終渣組分落在 O3 點附近,并保證爐渣 MgO 含量在 7%~9%范圍內, 減少鋼鐵料損失,使終渣滿足濺渣護爐要求。

2.3 優化提溫劑的使用

轉爐提高廢鋼比后,熱量不足,需要加入提溫劑保證熱平衡。 尤其是煉鋼總廠入廠鐵水溫度低,鋼水運輸時間長,溫降大,提溫劑使用量大,因此需規范使用提溫劑,從而減少對冶煉操作的影響。目前能夠加入轉爐的固體燃料包括碳化鈣、 碳化硅、硅鐵、焦炭等。 碳化鈣成本高且在轉爐內融化速度慢,轉爐終渣中存在未反應的碳化鈣,使得升溫效率不穩定,限制了其使用。 碳化硅作為提溫劑成本高且反應生成 SiO2,增加了渣料消耗,加入量不易過大,使用受到限制。 硅鐵作為提溫劑,其塊度和穩定性都便于控制,裝爐操作也更為精簡,使用的靈活性較高,用量可控,但其成本高且反應生成 SiO2,加入量也不易過大。 焦炭作為提溫劑,成本低,融化速度快,升溫效率高,因此被廣泛應用于各類型轉爐,但其加入量大時,要考慮對轉爐回硫量增加的影響。

煉鋼總廠經過工業試驗最終確定以焦炭為主,硅鐵為輔的轉爐提溫模式。 實際生產過程中,針 對 RH 精煉處理的低硫鋼種限制焦炭的加入量,提高硅鐵加入量,控制回硫量。 針對鐵水硅含量低的爐次,尤其是冶煉低磷鋼種時,可適當增加硅鐵的加入量,強化轉爐化渣效果,提高脫磷率。為最大限度發揮提溫劑的升溫效率, 提溫劑需在轉爐開吹打火成功后即加入, 提溫劑發熱后可加快廢鋼融化,并使熔池快速升溫,為第一批渣料的融化提供良好的熱力學條件。

2.4 優化轉爐操作工藝

廢鋼比提高后, 為提高轉爐冶煉終點碳溫的命中率,優化了轉爐操作工藝,采用了如下措施:一是降低出鋼溫度。 通過優化鋼包和中間包保溫層砌筑工藝、轉爐應用大出鋼口、開發應用鋼包定位管理系統、優化鋼包保溫工藝等措施,將出鋼溫度降低了 14 ℃。 二是按照鐵質成渣路徑優化轉爐冶煉控制模型。 重點包括細化各熔劑不同加入時間的降溫效率,提高溫度預測準確性;改進冶煉槍位和氧流量控制模型, 保證冶煉過程化渣效果及渣系組分的控制精度; 根據不同鋼種終點碳溫的要求,相應制定冶煉終點控制模型,重點是拉碳槍位和拉碳時間; 根據鋼種要求細化底吹后攪拌工藝,進一步降低渣中 FeO 含量。

3 取得的效果

通過上述冶煉工藝的優化改進 ,廢 鋼 比 最終達到了 17%,轉爐冶煉指標得到了有效改善,優化前后轉爐冶煉 A 鋼種工藝指標對比見表 1所示。

由表 1 可以看出,工藝優化后,廢鋼單耗提高了 43 kg/t 鋼,廢鋼比提高到了 17%,利用系數提高 3 t/(公稱 t·d)。轉爐冶煉終點碳溫命中率、終點磷含量、終渣平均 FeO 含量、成分異常爐次比率四項指標顯著改善。 終點氮含量和硫含量分別降低了 0.000 4%和 0.001 0%,回硫和增氮得到有效控制,雖然對比低廢鋼比操作有所增加,但仍控制在較低水平,滿足低氮鋼、低硫鋼的標準要求。

4 結論

針對鞍鋼股份有限公司煉鋼總廠降低鐵水單耗、提高廢鋼比對轉爐冶煉產生不利影響的問題,優化了轉爐煉鋼工藝,得出如下結論:

(1) 控制入爐廢鋼尺寸,降低廢鋼單重,能夠減少廢鋼對爐襯的機械沖擊。 控制入爐廢鋼的結構并保持各類型廢鋼配比的穩定, 尤其是控制高硫廢鋼的比率,不僅有利于廢鋼的快速融化,減少增氮,還能穩定控制轉爐的回硫量;

(2) 采用鐵質成渣路徑能夠快速提高渣中MgO 和 FeO 含量,減少爐襯侵蝕,提高化渣效果,并逐步提高渣中 CaO 含量,從而滿足脫磷要求。依據鐵質成渣路徑對轉爐冶煉控制模型進行優化,碳溫命中率提高了 1.31%, 平均終渣 FeO 含量降低了2.69%,達到了濺渣護爐的要求;

(3) 采用以焦炭為主、 硅鐵為輔的轉爐提溫模式。 針對 RH 精煉處理的低硫鋼種限制焦炭的加入量,提高硅鐵加入量;針對鐵水硅含量低的爐次,尤其是冶煉低磷鋼種時,適當增加硅鐵的加入量,強化轉爐化渣效果。

參考文獻

[1] 李偉東,何海龍,李冰,等. 鞍鋼提高轉爐廢鋼比的生產實踐[J]. 鞍鋼技術,2019(5):53-55.

[2] 楊文遠,鄒節忠,王明林,等. 生鐵塊加入量對轉爐吹煉過程的影響[J]. 鋼鐵,2007,42(6):26-29.

[3] 聶波 華. 提高廢鋼比對轉爐爐襯的影響 [J]. 耐火 與 石 灰,2019,44(3):4-6.