程繼發,李鵬飛,陳 彭,肖 路,曾帥強,熊 健

(湖南爍科熱工智能裝備有限公司,湖南 長沙 410000)

摘 要:針對氮化釩產品燒結工藝特點,設計了一種全自動上下料系統,以滿足高效率、高質量的自動化生產需求。該系統用PLC作為控制系統,觸摸屏顯示,實現了自動將上料裝置儲存的生料球精確倒入每個匣缽,并使每個匣缽內承載的生料球重量一致,保證燒結產品質量的一致性;然后將燒結完成后裝有成品氮化釩的匣缽自動從工作面提升至下料裝置,下料裝置自動將匣缽內的成品氮化釩倒入移動料倉。 該系統有效地提高了生產效率、產品質量和自動化水平。

關鍵詞:氮化釩;上下料系統;自動化;PLC

隨著國家2025計劃的提出,“中國制造” 逐漸轉變成“中國智造”,企業制造系統的自動化程度也不斷提高,尤其是在汽車、微電子等相關前沿領域。 但是,熱工裝備領域應用的自動化技術發展較為落后,目前除了可以實現匣缽簡單的線體循環輸送, 其余操作均需人工進行參與,氮化釩生產現場溫度高、粉塵大,環境惡劣,不適宜人員在現場長時間工作,且燒結后的氮化釩成品易黏結在一起,體積大,單個匣缽內產品32 kg,人工搬卸勞動強度較大,自動化發展極為迫切。

PLC以微處理器為核心,通用性好,抗干擾能力強,在工業自動化領域具有廣泛的應用。 本文根據氮化釩合金生產工藝特點, 基于PLC控制設計了一種全自動上下料系統, 采用伺服系統和精準的位置傳感器保證該系統具有較高的定位精度和較快的上下料速度,有效地提高了生產效率和自動化水平。

1 系統總體設計

為實現自動將氮化釩生料球裝入匣缽內, 同時對匣缽進行稱重和輸送, 并將燒結后的熟料球自動卸料倒入移動料倉內的功能, 設計自動上下料系統(見圖1),主要由上料裝置、刮平裝置、破碎裝置、升降裝置、卸料裝置及中間輸送裝置6部分組成。

主要工作流程為:上料裝置中的稱重模塊將空匣缽頂升后, 料倉內存儲的生料球通過振動給料機裝入匣缽,振動給料機預設快速和慢速兩種模式,以防止下料速度過快,匣缽內的生料重量過沖,高于設定值。 然后通過刮平裝置將匣缽內的生料球刮平,防止在爐膛內輸送時發生跳球現象, 將匣缽卡在爐膛內。經輸送裝置將匣缽送入燒結設備進行燒結。燒結完成后的氮化釩生料球會黏結在一起形成一大塊,通過破碎裝置將黏結在一起的產品破碎開。 通過提升機構1將輸送裝置上的匣缽工作面提升為原來輸送水平面的兩倍高度,然后輸送至卸料裝置,首先通過氣缸將匣缽固定住,然后整體上下翻轉180°,匣缽內已經破碎的氮化釩成品自然掉落至下方的移動接料倉,完成卸料。 隨后將倒完料的空匣缽再次反向翻轉180°,使匣缽回到原來的位置,繼續輸送至提升機構2, 提升機構2將倒完料的空匣缽從下料裝置工作水平面下降到輸送裝置水平面, 以將空匣缽繼續送入后面的上料裝置進行裝料。

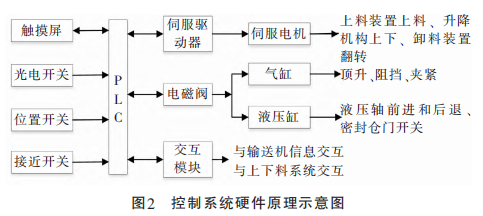

2 控制系統硬件設計

根據系統控制要求,選擇SIEMENS公司S7-1200系列PLC作為控制器,它采用DC24V作為電源,具有14路數字量輸入、10路數字量輸出、2路模擬量輸入、2路模擬量輸出,可同時搭載4軸脈沖輸出功能,擴展單元選擇3個SM1223 DI16*24V DC/DQ16*24V DC,它具有16路數字量輸入、16路數字量輸出。 觸摸屏選用昆侖通態公司TPC1570Gn系列, 它具有極強的界面繪制功能,同時與所選擇PLC具有很強的兼容性。稱重傳感器選擇梅特勒-托利多公司的MT1260高精度傳感器, 該傳感器具有良好的耐腐蝕性, 防塵防潮,防護等級達到IP67。總體控制系統的硬件原理如圖2所示。

作為人機交互設備, 觸摸屏主要負責系統的參數設置、狀態顯示以及控制調試等,并通過RJ45網絡接口實時與PLC通信, 向PLC發送控制指令將PLC中反饋回的信息實時顯示出來。 光電開關、位置開關和接近開關負責節后信號, 并將接受到的信號轉換成需要信號,傳送至PLC。 PLC作為控制器,是整個控制系統的核心,主要完成信號的采集和處理、伺服定位控制、自動上下料控制等功能。 系統主要輸入輸出信息見表1。

3 高精準位置控制設計

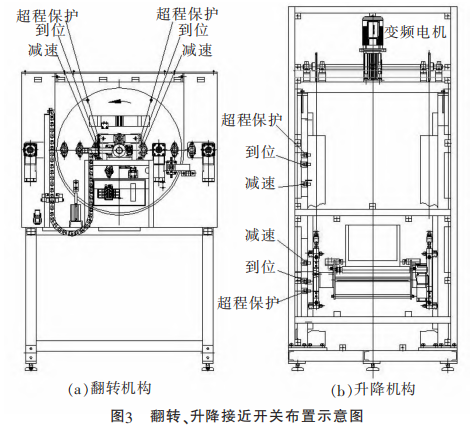

位置控制是該自動上下料系統的主要部分,主要包括輸送線體上匣缽定位、 提升機升降位置到位控制和匣缽翻轉卸料位置控制等。 匣缽在輸送線體上輸送時, 通過光電開關將輸入電流在發射器上轉換為光信號射出, 接收器再根據接收到的光線的強弱或有無對匣缽進行探測, 利用匣缽對光束的遮擋或反射, 由同步回路接通電路, 從而檢測匣缽的有無,進而精確控制匣缽在線體上的輸送。 接近開關是一種無需與運動部件進行機械直接接觸操作的位置開關, 當匣缽接近開關感應到動作距離即可使開關動作,從而驅動直流電器或給PLC提供控制指令,接近開關既有行程開關、微動開關的特性,同時還具有傳感性能,且動作可靠、性能穩定、頻率響應快、應用壽命長、抗干擾能力強、防水和耐腐蝕等特點。 翻轉機構的翻轉和升降機構的上升、 下降都是采用三組接近開關(減速、到位、超程保護)來實現精準控制的(見圖3),保證了機構運行的穩定性和可靠性。

卸料裝置內部設有保護彎板,能夠保護氮化釩產品在翻轉卸料過程中物料不會撞擊到石墨匣缽側壁,有效地保護了石墨匣缽。 光電開關接收信號后,該裝置的壓緊機構啟動,可以減小石墨匣缽在傾倒物料時的震動,有效保護了石墨匣缽,延長了石墨匣缽使用壽命,同時也完成了卸料過程。

升降機構在卸料裝置的前后各有一套, 卸料裝置前的提升機構1將裝有成品氮化釩的匣缽從輸送裝置水平面提升到卸料裝置工作的水平面, 卸料裝置后的升降機構2將倒完料的空匣缽從卸料裝置工作水平面下降到輸送裝置水平面, 以將空匣缽繼續送入后面的上料裝置進行裝料。

4 控制系統軟件設計

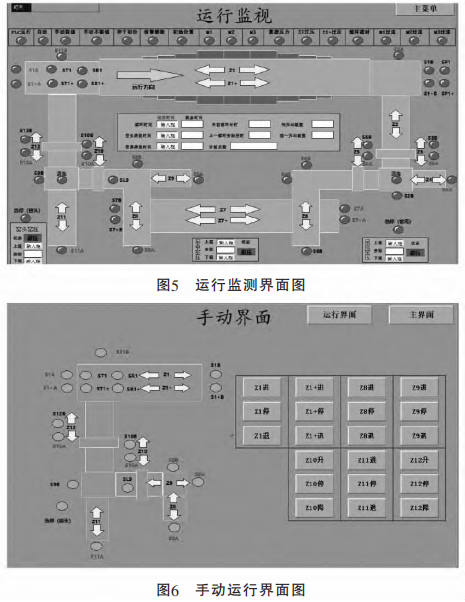

控制系統軟件設計主要包括觸摸屏設計和PLC程序設計兩個部分。 觸摸屏界面主要有運行監視、手動界面、溫度數據、負載監測、歷史記錄、報警記錄、工藝曲線和操作幫助8個界面,如圖4所示。 溫度曲線可以實時顯示燒結溫度, 便于判斷生產過程中電氣原件是否有損壞。 客戶可以通過歷史記錄查閱每天燒結產量、用電量、功率等信息。 報警記錄顯示超溫報警、超壓報警等信息。 工藝曲線可以實時顯示產品燒結工藝,便于可以后期調試。

運行監測界面如圖5所示, 上面一排是運行狀態和指示燈,中間環形是液壓缸運行方向,其中順時針表示液壓缸前進方向, 逆時針是液壓缸后退方向,液壓缸順序由字母加數字組成, 中間是顯示的循環時間、清洗時間等,最下面是窯頭、窯中和窯尾壓力顯示。手動運行界面如圖6所示, 左側是窯頭液壓缸運行順序,順時針是液壓缸前進,逆時針表示液壓缸后退,右側是液壓缸運行狀態顯示燈,包括前進、后退和暫停。

自動運動即上下料系統接收上料信號, 自動地完成上料、稱重、刮平輸送、破碎、升降和下料等過程,動作流程如圖7所示,初次開機時需要用戶對上下料系統進行參數設置, 系統自檢則是檢測各機構是否到位以及電源電氣是否準備就緒等。 自動運行程序里設置了各動作之間的互鎖, 一旦在未到位的情況下執行下一步動作觸摸屏都會進行報警并斷開動力電源,停止運行。

5 結語

該系統基于PLC控制, 實現了自動快速準確的上料、刮平、破碎、升降、卸料及輸送等控制功能。 通過實際運行,該系統解放了工人繁重的體力勞動,避免了工人長時間近距離接觸釩而中毒的可能性,稱重模塊實現每次裝料重量相同, 有利于產品的一致性,保證產品的質量。

參考文獻:

[1] 王學良, 張秋菊. 基于PLC的機械手自動上下料控制系統設計[J]. 機械設計與制造工程,2011, 41(15):59-62.

[2] 季翠芳,羿應財.機器人在自動化上下料系統中的應用[J].機械工程師,2019(10):150-152.

[3] 范文利,李凡冰,陳繼文,等. PLC在氣門自動上下料系統中的應用[J].機電產品開發與創新, 2008, 21(1):141-142.

[4] 覃南強,譚仲海. 基于工業機器人的沖壓自動上下料系統的設計[J].企業科技與發展, 2015(10):49-51.

[5] 于殿勇,劉興義.基于PLC與觸摸屏控制的搬運機械手應用[J].制造業自動化,2009,31(8):121-127.

[6] 荊瑞紅.NC車床自動上下料系統的設計與實現[J].河南科技,2018,654(19):55-57.

[7] 劉保朝.一款工業機器人上下料系統的研究[J].航空精密制造技術,2018, 54(2):58-62.

[8] 金燕,劉少軍.圓盤類零件加工自動上下料系統設計[J].機床與液壓,2018(16):41-44.