凌志宏 陳勝 匡洪鋒

(寶武集團(tuán)中南鋼鐵韶鋼松山股份有限公司制造管理部,廣東 韶關(guān) 512123)

摘要:韶鋼7號(hào)高爐(2200m3)于2005年8月投產(chǎn),2021年10月18日降料面停爐,一代爐齡累計(jì)安全生產(chǎn)5906天,累計(jì)產(chǎn)鐵3093.085萬噸,有效爐容產(chǎn)鐵量達(dá)到14059.48t/m³,達(dá)到國(guó)內(nèi)高爐長(zhǎng)壽爐的標(biāo)準(zhǔn)(有效爐容產(chǎn)鐵量達(dá)到≥12000t/m³)。本文從韶鋼7號(hào)高爐長(zhǎng)壽爐型設(shè)計(jì),爐缸砌筑,開爐后的操作制度調(diào)整,到后期高效護(hù)爐生產(chǎn),形成了高爐高效生產(chǎn)長(zhǎng)壽控制模型,取得了良好效果,為高爐長(zhǎng)壽技術(shù)進(jìn)步提供了參考。

關(guān)鍵詞:高爐;長(zhǎng)壽;生產(chǎn)操作

1 前言

1.1高爐長(zhǎng)壽是鋼鐵企業(yè)持續(xù)發(fā)展的一項(xiàng)重大措施,是個(gè)系統(tǒng)工程,包括高爐設(shè)計(jì)、材料和設(shè)備的選擇及施工質(zhì)量的保證、高爐操作的科學(xué)和穩(wěn)定、爐體維護(hù)和管理、應(yīng)急事故的科學(xué)處理等。其核心是形成和維護(hù)好一代高爐的合理爐型,保護(hù)好永久性爐襯完好。

1.2 韶鋼7號(hào)高爐于2005年8月18日點(diǎn)火開爐,先后經(jīng)歷了2008年7月、2010年2月、2012年2月及2015年2月4次中修.

2 長(zhǎng)壽因素分析及實(shí)際生產(chǎn)指標(biāo)情況

2.1 高爐長(zhǎng)壽因素分析

高爐能否長(zhǎng)壽主要取決于以下因素的綜合效果:

一是高爐大修設(shè)計(jì)或新建時(shí)采用的長(zhǎng)壽技術(shù),如合理的爐型、優(yōu)良的設(shè)備制造質(zhì)量、高效的冷卻系統(tǒng)、優(yōu)質(zhì)的耐火材料。

二是良好的施工水平。

三是穩(wěn)定的高爐操作工藝管理和合適的原燃料條件。

四是有效的爐體維護(hù)技術(shù)。

2.2 高爐實(shí)際生產(chǎn)指標(biāo)情況

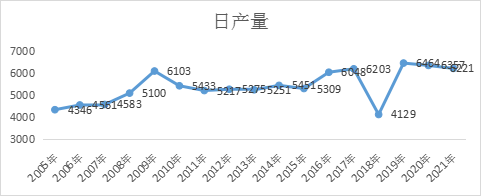

2.2.1從2005年開始每年平均日產(chǎn)量情況,見下表1

表1 2005年-2021年7號(hào)高爐每年日平均產(chǎn)量情況

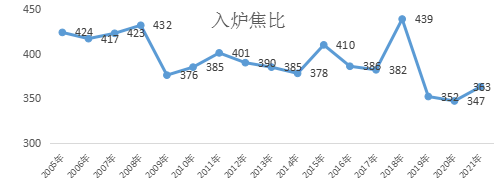

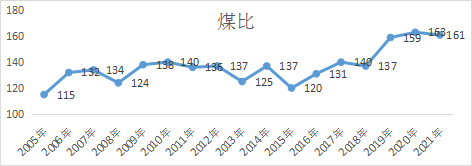

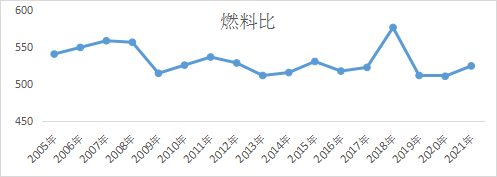

2.2.2 2005年至2021年7號(hào)高爐每年入爐焦比、煤比、燃料比情況,見下表2、表3、表4

表2 2005年至2021年7號(hào)高爐每年入爐焦比情況

表3 2005年至2021年7號(hào)高爐每年煤比情況

表4 2005年至2021年7號(hào)高爐每年燃料比情況

從上表可知,7號(hào)高爐投產(chǎn)前期,由于原燃料標(biāo)準(zhǔn)控制(尤其是Zn負(fù)荷)原因,高爐生產(chǎn)處于偏低水平,2017年后隨著原料條件穩(wěn)定性改善,2019年、2020年連續(xù)在國(guó)內(nèi)同類型高爐中燃料比等指標(biāo)排名靠前。

3 高爐設(shè)計(jì)及耐材配置情況

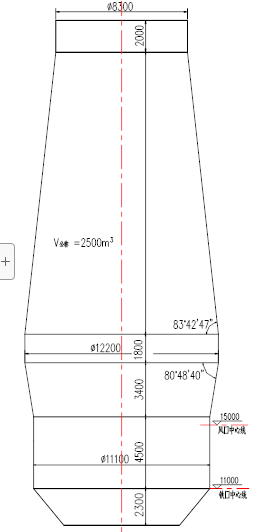

3.1 高爐設(shè)計(jì)爐型。見下圖1

圖1 7號(hào)高爐設(shè)計(jì)內(nèi)型尺寸情況

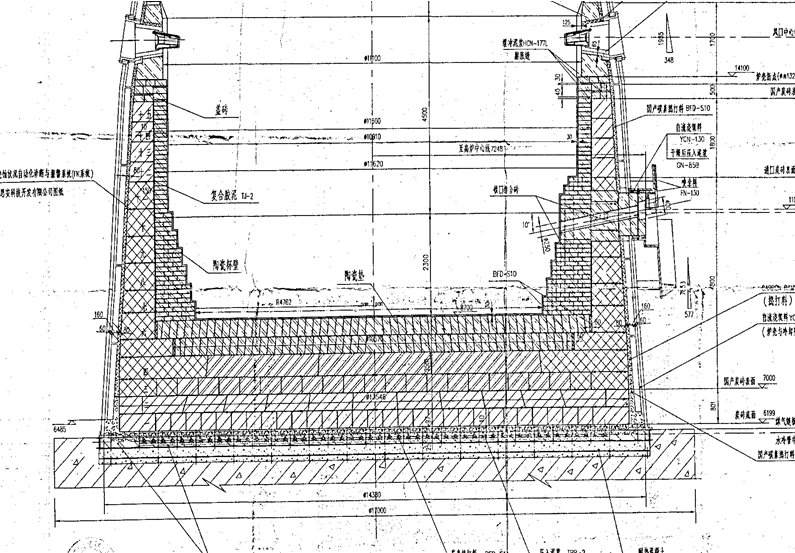

3.2 高爐爐缸、爐底結(jié)構(gòu)

7號(hào)高爐采用“陶瓷杯+全碳磚爐底”結(jié)構(gòu),爐底分為6層,最下面用碳素料找平,1、2層為平砌半石墨質(zhì)焙燒炭磚,中間2層為平砌的進(jìn)口微孔炭磚,上面2層為豎砌的塑性相結(jié)合剛玉復(fù)合磚,陶瓷杯杯璧內(nèi)環(huán)采用塑性相結(jié)合剛玉復(fù)合磚49層,外環(huán)下部為5層進(jìn)口的超微孔半石墨炭磚,上部為4層國(guó)產(chǎn)微孔半石墨炭磚,風(fēng)口與鐵口均采用大塊塑性相結(jié)合剛玉復(fù)合組合磚,爐殼與冷卻壁之間和半石墨質(zhì)炭磚與冷卻壁之間均采用碳質(zhì)搗打料。爐缸耐材結(jié)構(gòu)示意圖如下圖2。

圖2 爐缸耐材結(jié)構(gòu)示意圖

3.3 高爐長(zhǎng)壽設(shè)計(jì)特點(diǎn)

為了保證高爐壽命達(dá)15年以上,7號(hào)高爐設(shè)計(jì)上采取了如下一系列長(zhǎng)壽措施:

(1)選擇矮胖型高爐內(nèi)型,高徑比為Hu/D=2.41;

(2)采用“國(guó)產(chǎn)陶瓷杯(塞隆剛玉磚)+全炭爐底”結(jié)構(gòu);

(3)風(fēng)口帶采用抗侵蝕性能好的大塊塑性相剛玉組合磚;

(4)鐵口區(qū)域采用大塊塞隆剛玉磚組合磚;

(5)全爐身冷卻結(jié)構(gòu)。采用延伸率達(dá)20%的球墨鑄鐵及雙排水冷管的冷卻壁,爐腹和爐身下部采用銅冷卻壁和銅冷卻板。

4 生產(chǎn)實(shí)踐采取的長(zhǎng)壽措施

4.1 控制有害元素入爐

國(guó)內(nèi)外研究結(jié)果表明,ZnO和K2O的化學(xué)侵蝕是爐缸陶瓷杯及碳磚破損的主要因素之一。高爐內(nèi)富集的鋅蒸汽可滲入爐墻,一方面與爐襯材料結(jié)合形成低熔點(diǎn)化合物,軟化和疏松爐襯,使?fàn)t襯侵蝕速度加快,另一方面鋅在爐襯砌縫和孔隙中沉積、氧化、體積膨脹,使?fàn)t襯受到破壞。

4.1.1 入爐原料

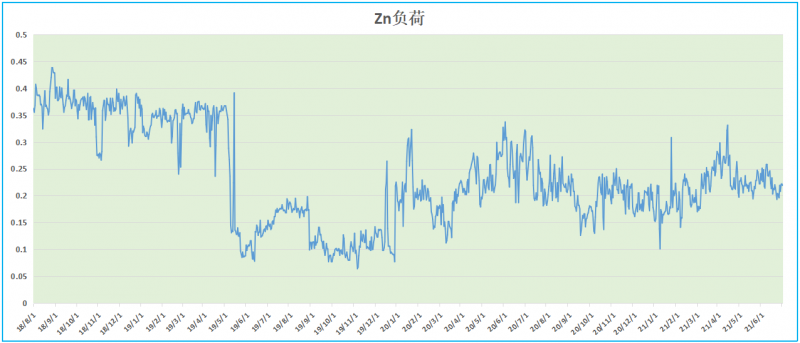

目前韶鋼高爐入爐原料有害元素的執(zhí)行標(biāo)準(zhǔn)為ZnO≤0.5kg/t,(K2O+Na2O)≤3.5kg/t,降低兩種元素循環(huán)富集量,主要從入爐原料和高爐操作兩個(gè)角度加強(qiáng)控制。2017年經(jīng)公司高爐長(zhǎng)壽小組研究后,從源頭上減少入爐鋅含量,使高爐入爐Zn負(fù)荷降至0.2kg/t鐵水平。近年來7號(hào)高爐入爐Zn負(fù)荷趨勢(shì)見下圖3。

圖3 7號(hào)高爐近年來入爐Zn負(fù)荷趨勢(shì)

4.1.2 高爐操作

通過一定的冶煉手段盡可能排出多的有害金屬元素,減少對(duì)高爐的影響。鋅及堿金屬的排出主要是通過爐渣和爐頂中心煤氣流。通過定期(每季度)把爐渣堿度R2由1.25下降至1.15排堿一周;爐頂中心溫度通過中心加焦方式保證在450-650℃,保證了高爐爐內(nèi)的排堿、排鋅,避免爐內(nèi)鋅、堿金屬的嚴(yán)重富集。

4.2優(yōu)化操業(yè),維持高爐順行

長(zhǎng)期穩(wěn)定順行可以有效減緩高爐內(nèi)襯和冷卻壁熱應(yīng)力破壞的程度,有助于形成穩(wěn)定和合理的操作爐型;可以避免因崩、坐料造成對(duì)爐缸“象腳”部位強(qiáng)烈的鐵水沖刷,有助于減小環(huán)壁碳?jí)K的侵蝕速度,延長(zhǎng)爐缸壽命。2017年7號(hào)高爐繼續(xù)保持了爐況長(zhǎng)期穩(wěn)定順行,基本杜絕了高爐崩料、懸料現(xiàn)象。

4.3通過上、下部調(diào)劑,達(dá)到合理的煤氣流分布

高爐順行是高爐本體維護(hù),確保高爐長(zhǎng)壽的一個(gè)關(guān)鍵性因素。而在高爐操作中,控制合理的煤氣流分布是實(shí)現(xiàn)高爐穩(wěn)定順行的基礎(chǔ)。

2011年7月,高爐布料模式做了重大創(chuàng)新和調(diào)整,檔位由邊緣壓得過死的:

C402 37.52 35 2 32.52 30 2 O40.53 383 35.53 33 2調(diào)整為適當(dāng)放松邊緣氣流及中心焦模式C39.82 37.82 35.82 33.82 13.54 O39.33 37.33 35.33 33.33,2016年逐步調(diào)整為C36.52 35.52 33.52 30.52 13.54 O36.5235.53 33.53 30.53,煤氣流分布大大改善,管道、崩滑料次數(shù)減少,爐墻趨于穩(wěn)定,高爐抗波動(dòng)能力增強(qiáng),爐況、爐溫趨向平穩(wěn),在穩(wěn)定好下部調(diào)劑的基礎(chǔ)上合理調(diào)整上部料制。通過調(diào)整布料擋位,以獲得合理的煤氣流分布。布料擋位作為煤氣流分布上部調(diào)劑手段,與下部初始煤氣流分布相適應(yīng),爐況穩(wěn)定順行,為高爐的長(zhǎng)壽打下了堅(jiān)實(shí)的基礎(chǔ)。

4.4 強(qiáng)化冷卻,確保高爐冷卻設(shè)備壽命

制定合理的冷卻制度對(duì)高爐安全生產(chǎn)和延長(zhǎng)爐體壽命有重要意義。韶鋼7號(hào)高爐冷卻水系統(tǒng)為全工業(yè)水,爐役后期管道腐蝕嚴(yán)重(已有管道漏水現(xiàn)象),截止停爐,爐體三段冷卻板全部封堵,爐身部分冷卻壁燒損后穿管修復(fù)或封堵。因此,爐役后期需特別關(guān)注好冷卻設(shè)備的維護(hù),建立完善的高爐本體及冷卻設(shè)備監(jiān)測(cè)機(jī)制。

4.4.1冷卻水壓力在現(xiàn)有的條件下盡可能增大,進(jìn)水溫度應(yīng)小于33℃,在特殊情況下最多不能超過35℃(夏天高溫時(shí)段);

4.4.2日常點(diǎn)檢制度也是保證高爐安全生產(chǎn)、延長(zhǎng)高爐壽命中必不可少的重要管理制度,尤其是處于爐役后期的高爐。因此要重視日常點(diǎn)檢規(guī)章制度,加強(qiáng)重點(diǎn)部位的監(jiān)護(hù),加大點(diǎn)檢頻率,及時(shí)做好高爐長(zhǎng)壽相關(guān)的記錄臺(tái)賬和跟蹤;

4.4.3加強(qiáng)水處理藥劑加入的管理,防止冷卻壁水管結(jié)垢而降低冷卻強(qiáng)度;

4.4.4加強(qiáng)冷卻設(shè)備的檢查、管理,出現(xiàn)冷卻設(shè)備異常情況,由爐內(nèi)作業(yè)區(qū)負(fù)責(zé)組織查水,正常情況下,每周對(duì)7號(hào)高爐全面查水一次;

4.4.5爐身以上冷卻壁疑似漏水,先采取減水,利用休風(fēng)機(jī)會(huì)單獨(dú)供水并采取對(duì)漏水冷卻壁的穿管技術(shù)技術(shù)來盡可能維持冷卻壁原有的冷卻強(qiáng)度,減緩高爐冷卻壁的燒損速度,杜絕了入爐水源。

4.4.6嚴(yán)禁對(duì)爐缸采取降水壓、減水量操作,確需調(diào)整水量的必須由高爐長(zhǎng)壽小組研究同意后才能進(jìn)行;

4.4.7高爐休風(fēng),嚴(yán)禁大幅對(duì)爐缸采取降水壓、減水量操作。

4.5 爐缸爐缸爐底內(nèi)襯燒蝕狀況自動(dòng)化診斷系統(tǒng)成功應(yīng)用

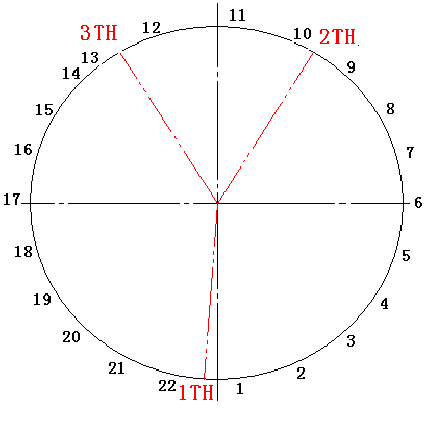

7號(hào)高爐在修建時(shí)從烏克蘭引進(jìn)了高爐爐缸爐底內(nèi)襯燒蝕狀況自動(dòng)化診斷系統(tǒng),是當(dāng)時(shí)國(guó)內(nèi)第一座采取該系統(tǒng)監(jiān)控的高爐。該系統(tǒng)的特點(diǎn)是利用大量埋設(shè)在高爐含碳內(nèi)襯立體空間的高爐傳感器來檢測(cè)高爐爐缸爐底內(nèi)襯的溫度分布。熱電偶分布圓周上平均對(duì)稱分22個(gè)扇區(qū),扇區(qū)與扇區(qū)之間間隔1.98米左右,每個(gè)扇區(qū)熱電偶分布基本是相同的,在豎直高度分11層,分別埋在各層炭磚表面挖的槽里,具體見下圖4、圖5。

圖4 熱電偶在爐缸爐底圓周上分布情況 圖5 爐缸7層炭磚側(cè)壁溫度情況

從圖4、圖5可知,爐缸爐缸爐底內(nèi)襯燒蝕狀況自動(dòng)化診斷系統(tǒng)實(shí)時(shí)顯示了爐缸炭磚的溫度情況、殘厚情況,為實(shí)時(shí)監(jiān)控炭磚的侵蝕情況,爐缸狀態(tài)維護(hù)提供了數(shù)據(jù)支持,為高爐操作人員準(zhǔn)確判斷提供了依據(jù)。

4.6 鐵水硅硫控制采取“高堿、中硅、低硫、高熱”八字操作方針。

高堿:終渣堿度1.2-1.25,因高堿度爐渣熔化溫度高,更有利于在爐缸側(cè)壁形成穩(wěn)定的保護(hù)渣殼,降低液態(tài)渣鐵沖刷侵蝕;中硅:[Si]0.45%,有效促進(jìn)侵蝕位置鈦化物沉積;低硫:[S]0.018-0.023%,適當(dāng)提高鐵水粘度,降低鐵水流動(dòng)性沖刷;高熱:[T]1500℃,保證爐缸充足熱狀態(tài),減輕爐缸堆積,提高爐缸抗波動(dòng)能力。

4.7 加強(qiáng)鐵口操作和管理。

維護(hù)好鐵口,必須杜絕淺鐵口現(xiàn)象,按時(shí)出盡渣鐵。鐵口深度由原3000mm~3300㎜加深至3200㎜~3500㎜控制,保證了鐵口操作穩(wěn)定,日出鐵次數(shù)由13爐次下降至10爐次,平均出鐵時(shí)間由100±10min延長(zhǎng)至125±10min。

4.8灌漿維護(hù)。

針對(duì)由于熱脹冷縮使?fàn)t缸磚襯與爐殼間出現(xiàn)氣隙的問題,通過更換鐵口保護(hù)磚及采取鐵口壓漿措施避免氣隙的擴(kuò)大,消除鐵口區(qū)域冒煤氣的現(xiàn)象,提高了爐缸的有效傳熱效率。

5 停爐調(diào)查

5.1高爐冷卻壁破損情況。

爐缸:爐缸到風(fēng)口區(qū)1-5層光面冷卻壁和異形冷卻壁完好;

爐腹、爐腰:6-9層銅冷卻壁維護(hù)較好,6、7和8層銅冷卻壁層銅冷卻壁鑲磚仍然存在,9層、8層銅冷卻壁上部完好;10-12層鑄鐵冷卻壁損壞嚴(yán)重,越靠近下側(cè)損壞越嚴(yán)重。特別是10層9#冷卻壁燒損只剩下約1/3,具體見圖6。

爐身:13-19層冷卻壁相對(duì)較好,從下至上燒損情況呈減弱趨勢(shì),最上部?jī)蓪訝t吼鋼磚完好,具體見圖7。

圖6 10層9#冷卻壁燒損情況 圖7 13-19層冷卻壁情況

5.2 爐缸炭磚侵蝕情況

爐缸碳磚與理論計(jì)算基本相吻合,侵蝕嚴(yán)重區(qū)域主要集中在1號(hào)鐵口附近8-10號(hào)風(fēng)口、2號(hào)鐵口區(qū)域。最薄處約0.5米左右;靠近東側(cè)風(fēng)口區(qū)碳磚相對(duì)完好,最長(zhǎng)有800-900mm;爐底碳磚剩余4層,約1.5m。爐缸陶瓷杯和陶瓷墊完全燒損,鐵口區(qū)下部0.5米以下都是烏龜鐵(本次停爐未放殘鐵),高度約3.0m左右,重845噸。

6 結(jié)語

6.1韶鋼7號(hào)高爐從長(zhǎng)壽爐型設(shè)計(jì),爐缸砌筑質(zhì)量把控、有害元素控制、操作爐型的維護(hù),后期護(hù)爐措施的應(yīng)用等一系列措施,促使高爐一代爐齡達(dá)到16年,達(dá)到國(guó)內(nèi)同類型高爐長(zhǎng)壽的先進(jìn)水平;

6.2隨著高爐大型化、高強(qiáng)度冶煉的需要,應(yīng)建立高爐的冷卻制度,完善監(jiān)控手段,保證爐役后期高爐穩(wěn)定安全運(yùn)行.韶鋼7號(hào)高爐從烏克蘭引進(jìn)了高爐爐缸爐底內(nèi)襯燒蝕狀況自動(dòng)化診斷系統(tǒng),對(duì)高爐的長(zhǎng)壽、尤其是爐缸炭磚側(cè)壁溫度、殘厚管理起到十分重要的意義。

6.3高爐維持長(zhǎng)期穩(wěn)定順行、上、下部調(diào)節(jié)匹配,維持合理的操作爐型,是生產(chǎn)過程保證高爐長(zhǎng)壽的主要措施。

參考文獻(xiàn)

[1] 鄒忠平,項(xiàng)鐘庸,歐陽(yáng)標(biāo),等.高爐爐缸長(zhǎng)壽設(shè)計(jì)理念及長(zhǎng)壽對(duì)策[J].鋼鐵研究.

[2] 張壽榮,于仲潔.武鋼高爐長(zhǎng)壽技術(shù)[M].北京:冶金工業(yè)出版社.2009.

[3] 彭學(xué)林.高爐出鐵口操作與維護(hù)技術(shù)探討[J].企業(yè)導(dǎo)報(bào),2011.

[4] 溫太陽(yáng).高效長(zhǎng)壽高爐爐缸維護(hù)技術(shù)探討[J].煉鐵,2014.

[5] 金覺生.寶鋼高爐長(zhǎng)壽命實(shí)踐[J].煉鐵,2005.