李小麗

(鞍鋼股份有限公司煉鐵總廠 遼寧 鞍山114000)

摘 要:鞍鋼股份有限公司煉鐵總廠運(yùn)焦轉(zhuǎn)布袋除塵器是2007年投產(chǎn),干熄焦粉塵磨琢性非常強(qiáng)且濃度大,對(duì)布袋、除塵器鋼結(jié)構(gòu)磨損非常嚴(yán)重,運(yùn)行后漏袋非常嚴(yán)重,花板殼體均出現(xiàn)漏點(diǎn),不能滿足現(xiàn)行排放標(biāo)準(zhǔn)要求。2018年底進(jìn)行技術(shù)改造,達(dá)到按超低排放指標(biāo),本文論述該運(yùn)焦轉(zhuǎn)實(shí)現(xiàn)超低排放技術(shù)方案。

關(guān)鍵詞:運(yùn)焦轉(zhuǎn);布袋除塵器;超低排放

1前言

當(dāng)前國(guó)內(nèi)高爐用焦炭大多外購(gòu),沒有皮帶轉(zhuǎn)運(yùn)站及配套的除塵設(shè)施,少數(shù)鋼廠焦炭自產(chǎn),通過皮帶運(yùn)輸。干熄焦粉塵磨琢性非常強(qiáng)且濃度大,焦粉除塵一直是行業(yè)的難題,鞍鋼股份煉鐵總廠焦炭由化工事業(yè)部生產(chǎn)并通過皮帶運(yùn)輸?shù)綗掕F總廠,該運(yùn)焦轉(zhuǎn)除塵負(fù)責(zé)四個(gè)運(yùn)焦轉(zhuǎn)運(yùn)站除塵,原按濕焦設(shè)計(jì),風(fēng)機(jī)風(fēng)量 260000m3/h,CD-4400 低壓脈沖布袋規(guī)格 130×7000(兩截袋籠),風(fēng)速1.1m/min設(shè)計(jì),崗位粉塵捕集效果非常不好,由于漏袋除塵器排放無(wú)法保證。該除塵已制約煉鐵總廠的正常生產(chǎn)。

2原除塵系統(tǒng)存在問題

2.1過濾風(fēng)速1.1m/min,對(duì)于干熄焦粉塵太高。

2.2原按濕焦設(shè)計(jì),塵源點(diǎn)風(fēng)量不足,造成粉塵不能有效捕集,部位崗位環(huán)境超標(biāo),需增加風(fēng)量。

2.3除塵系統(tǒng)工藝不合理,除塵管道與管道之間無(wú)任何阻力平衡裝置,造成風(fēng)量不平衡。

3改造思路

3.1根據(jù)各吸塵點(diǎn)重新核定設(shè)計(jì)風(fēng)量。

3.2利用原除塵器風(fēng)機(jī)室、除塵器基礎(chǔ),對(duì)除塵器本體進(jìn)行增容,降低風(fēng)速。

3.3對(duì)各吸塵點(diǎn)風(fēng)量進(jìn)行合理的分配,增設(shè)阻力平衡裝置,合理確定管徑。

3.4對(duì)現(xiàn)有密閉罩、吸塵罩能利用的利用,不能利舊,合理設(shè)計(jì)受料點(diǎn)前后密閉罩的長(zhǎng)度,使受料點(diǎn)處的揚(yáng)塵控制在密閉罩所形成的負(fù)壓空腔內(nèi),有效抑制粉塵的飛揚(yáng)。

3.5風(fēng)電機(jī)、除塵器實(shí)現(xiàn)集中監(jiān)控。

4設(shè)計(jì)指標(biāo)

除塵器排放≤10mg/Nm3

崗位粉塵≤8mg/Nm3

除塵器阻力:≤1500Pa

過濾風(fēng)速≤0.7m/min

5除塵器選型設(shè)計(jì)

5.1各除塵點(diǎn)風(fēng)量核算

根據(jù)現(xiàn)有的設(shè)備能力、工藝生產(chǎn)狀況、工藝設(shè)備布置特點(diǎn)、現(xiàn)有建筑物的結(jié)構(gòu)形式,塵源點(diǎn)情況,共設(shè)置了如下35個(gè)吸塵點(diǎn),這些點(diǎn)同時(shí)工作,吸塵點(diǎn)總風(fēng)量328000 m³/h,考慮到漏風(fēng)系數(shù),風(fēng)機(jī)風(fēng)量定為380000 m³/h。

各吸塵點(diǎn)風(fēng)量表:

|

序號(hào) |

區(qū)域 |

位置 |

揚(yáng)塵點(diǎn) |

抽風(fēng)點(diǎn) |

抽風(fēng)量(m3/h) |

總抽風(fēng)量(m3/h) |

備注 |

|

1 |

C18轉(zhuǎn) |

C305機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

2 |

J1中部受料點(diǎn) |

1 |

1 |

10000 |

10000 |

|

|

|

3 |

J2中部受料點(diǎn) |

1 |

1 |

10000 |

10000 |

|

|

|

4 |

C19轉(zhuǎn) |

C302機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

5 |

C402機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

|

6 |

C403機(jī)尾受料點(diǎn) |

2 |

2 |

10000 |

20000 |

|

|

|

7 |

C405機(jī)尾受料點(diǎn) |

1 |

2 |

10000 |

20000 |

|

|

|

8 |

C303機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

|

9 |

C403機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

|

10 |

C405機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

|

11 |

C304機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

|

12 |

C304機(jī)尾受料點(diǎn) |

1 |

1 |

10000 |

10000 |

|

|

|

13 |

C404機(jī)尾受料點(diǎn) |

1 |

1 |

10000 |

10000 |

|

|

|

14 |

C305機(jī)尾受料點(diǎn) |

1 |

1 |

12000 |

12000 |

|

|

|

15 |

C404機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

|

16 |

4GJ1機(jī)尾受料點(diǎn) |

2 |

2 |

12000 |

24000 |

|

|

|

17 |

C109機(jī)尾受料點(diǎn) |

1 |

1 |

12000 |

12000 |

|

|

|

18 |

C303機(jī)尾受料點(diǎn) |

2 |

2 |

12000 |

24000 |

|

|

|

19 |

C209機(jī)尾受料點(diǎn) |

1 |

2 |

12000 |

24000 |

|

|

|

20 |

C8轉(zhuǎn) |

C108機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

21 |

C208機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

|

|

|

22 |

4GJ1中部受料點(diǎn) |

1 |

2 |

12000 |

24000 |

|

|

|

23 |

C109中部受料點(diǎn) |

1 |

1 |

12000 |

12000 |

|

|

|

24 |

C209中部受料點(diǎn) |

1 |

1 |

12000 |

12000 |

|

|

|

25 |

C7轉(zhuǎn) |

C107機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

新增 |

|

26 |

C207機(jī)頭卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

新增 |

|

|

27 |

C108機(jī)尾受料點(diǎn) |

1 |

1 |

12000 |

12000 |

新增 |

|

|

28 |

C208機(jī)尾受料點(diǎn) |

1 |

1 |

12000 |

12000 |

新增 |

|

|

29 |

C14轉(zhuǎn) |

J1頭部卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

新增 |

|

30 |

J2頭部卸料點(diǎn) |

1 |

1 |

4000 |

4000 |

新增 |

|

|

31 |

J3尾部受料點(diǎn) |

2 |

2 |

12000 |

24000 |

新增 |

|

|

32 |

|

|

35 |

38 |

|

328000 |

|

5.2除塵器設(shè)計(jì)參數(shù)

|

序號(hào) |

項(xiàng)目 |

單位 |

除塵器設(shè)計(jì)參數(shù) |

|

1 |

處理風(fēng)量 |

m3/h |

328000 |

|

2 |

過濾面積 |

m2 |

8100 |

|

3 |

過濾風(fēng)速 |

m/min |

0.68 |

|

4 |

除塵器阻力 |

Pa |

≤1500 |

|

5 |

漏風(fēng)率 |

% |

≤3 |

|

6 |

濾袋規(guī)格 |

mm |

130×6500 |

|

7 |

濾袋材質(zhì) |

|

防靜電超精細(xì)濾料580g |

|

8 |

入口含塵濃度 |

g/Nm3 |

20 |

|

9 |

出口含塵濃度 |

mg/Nm3 |

≤10 |

|

10 |

設(shè)備承受負(fù)壓 |

Pa |

>7000 |

|

11 |

室數(shù)×電場(chǎng)數(shù)量 |

個(gè) |

2×4 |

|

12 |

煙氣溫度 |

℃ |

≤60 |

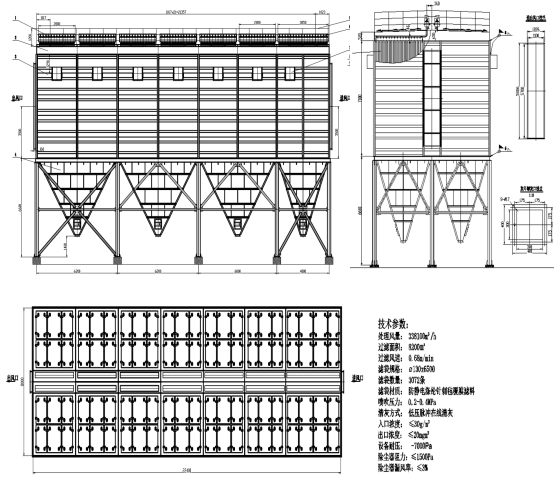

5.3除塵器平立面

5.4輸灰系統(tǒng)設(shè)計(jì)

采用吸排車排灰,除塵器下設(shè)10灰斗、插板閥、卸灰閥、吸排管,放灰平臺(tái)封閉。

5.5風(fēng)機(jī)、電機(jī)、消音器設(shè)計(jì)

風(fēng)機(jī)流量:380000m3/h

風(fēng)機(jī)風(fēng)壓:6000Pa

風(fēng)機(jī)轉(zhuǎn)速: 960rpm

電機(jī)功率:900KW 電機(jī)電壓:10KV

5.6電氣及自動(dòng)化系統(tǒng)

設(shè)獨(dú)立的PLC控制站,具有控制功能、監(jiān)視功能,曲線回查功能、報(bào)警功能等(包括布袋運(yùn)行參數(shù)、風(fēng)機(jī)電機(jī)運(yùn)行參數(shù)等

6 運(yùn)行效果

2018年12月投入運(yùn)行,現(xiàn)場(chǎng)工作環(huán)境大大改善,崗位粉塵濃度由原來(lái)的看不見人,經(jīng)測(cè)試崗位濃度在3.3—7.5mg/Nm³,除塵器排放濃度≤7.5mg/Nm³,達(dá)到超低排放要求,至今沒有漏袋,布袋使用壽命2年以上,除塵器年收灰量達(dá)到21900噸,較改造前增加一倍收灰量,除塵灰用于高爐噴煤,經(jīng)濟(jì)效益非常可觀。

參考文獻(xiàn):

[1] 張盟,劉文權(quán).[鐵前系統(tǒng)超低排放技術(shù)創(chuàng)新及應(yīng)用].煉鐵,2019.3