游加偉 1 , 崔曉世 1 , 盛凱英 1 , 李艷磊 2 , 王大偉 1 , 趙魯鵬 1

(1.日照鋼鐵控股集團有限公司, 山東 日照 276806; 2.齊魯輪業有限公司, 山東 青島 266109)

摘 要:針對原有層冷控制系統在生產厚規格產品時,時常出現溫度控制異常的現象,引進了超快冷技術。以2 150 mm 熱軋生產線為例,利用前置快速冷卻方式對其進行升級改造,提升了冷卻溫度控制精度,取得明顯的控制效果。

關鍵詞:熱軋帶鋼;超快冷;控制精度;厚規格

在熱軋帶鋼的生產實踐中,材料力學性能穩定性和板形質量是衡量產品質量的重要因素。在軋制過程控制中,熱軋末機架溫度通過層流冷卻方式實現卷取的目標溫度,該過程是生產控制的重要環節。隨著2 150 mm 生產線產品開發與產量的逐步提高,用戶對產品質量要求也進一步提高,但現存軋后冷卻能力差、設備穩定性差等問題已不能滿足產品的開發與生產需要[1]。為充分發揮某鋼鐵 2 150 mm 熱軋生產線的設備能力,實現普碳鋼等系列化低成本、高性能產品的穩順生產,增強企業產品市場競爭力,需要對現有生產線軋后冷卻系統進行技術改造。

1 超快速冷卻工藝理念及技術應用

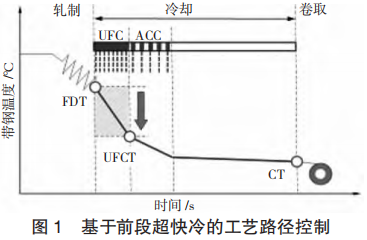

某鋼鐵 2 150 mm 熱軋生產線采用的是東北大學軋制技術及連軋自動化國家重點實驗室 (簡稱“RAL”)推出的前段超快冷工藝。利用前段超快冷與常規層流冷卻的匹配,可實現如圖 1 所示的工藝路徑控制,即對軋后的鋼板立即進行高強度冷卻至工藝需求溫度點,然后利用常規層流冷卻至卷取溫度,以滿足產品組織性能需要。

前段超快冷組織調控及強化機制共分三步:

1)第一步為細晶強化。利用高速率冷卻,保持奧氏體硬化狀態,促進形核,細化組織;根據組織性能需求,控制超快冷終止溫度 UFCT,使得富含“缺陷”的硬化狀態奧氏體被保存至鐵素體區,同時卷取溫度 CT在貝氏體相變區以上,最終獲得細化的鐵素體 + 珠光體組織。

2)第二步為析出強化。適度提高終軋溫度 FDT并匹配高強度冷卻,抑制應變誘導析出,保留更多微合金元素至 UFCT(鐵素體或貝氏體區),細化析出相;適當的卷取溫度 CT 有利于前期超快冷抑制作用而保留下來的微合金元素在卷取中充分析出,提高析出強化效果。

3)第三步為相變強化。超快冷系統具備接近極限冷卻速率的冷卻能力,與層流冷卻配合,可滿足多樣的冷卻路徑控制;UFC-F,即終止溫度控制在鐵素體區,獲得細化的鐵素體、珠光體組織;UFC-B,即終止溫度降至貝氏體區,以高鋼級管線鋼為典型代表,綜合利用各強化機制,實現減量化、高性能化生產;UFC-M,即將終冷溫度降至馬氏體相變區間。

2 對 2 150 mm 層流冷卻系統的改造

某鋼鐵 2 150 mm 熱軋生產線可生產帶鋼的厚度范圍為 1.5~30 mm,寬度范圍為 1 150~2 040 mm,最大帶卷質量為 38 t。生產的品種主要有:熱軋普碳鋼、管線用鋼、耐蝕鋼、中高碳高強鋼、工程機械高強鋼、建筑結構用高強鋼、汽車大梁板、汽車結構用鋼、熱軋雙相鋼以及冷軋基板等[2]。

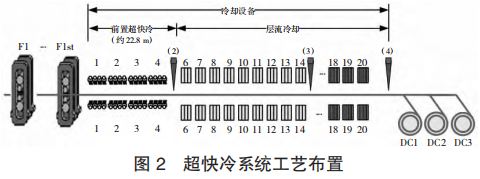

現改造熱軋生產線軋后冷卻區域,新增前置式超快速系統,如下頁圖 2 所示,需要對現有軋后冷卻區域進行設備改造。改造的總體方案是拆除 6 組層流冷卻集管(即 1~6 組集管)。其中在拆除的層流集管位置處安裝前置式超快冷系統。拆除的層流冷卻集管可作為層流冷卻的備用集管。

軋后冷卻區域前段超快速冷卻系統:前段超快速冷卻設備布置在精軋機后,用于將熱軋板帶鋼按給定的工藝要求冷卻到中間溫度(動態相變點)。

通過配置的前段超快速冷卻設備,再結合層流冷卻,采用熱軋加超快速冷卻的生產工藝,可在少添加合金元素用量的情況下,利用細晶強化、析出強化與相變強化相的綜合強化效果,降低生產成本;還可提高強度、韌性、成形性等力學性能,改善焊接等使用性能。同時,充分發揮超快冷高強度均勻化冷卻優勢,實現大部分鋼種的前段集中冷卻,利用在線返紅工藝特點,開發生產低殘余應力熱軋板帶鋼產品。

3 軋后冷卻區前段超快冷工況

冷卻裝置形式為高壓密集射流冷卻裝置,集管數量采用 4 組×10 對(高密快冷噴嘴 40 組,1 根上集管及其對應的 1 根下集管為 1 組)排布,冷卻裝置長度為18 240 mm(有效冷卻區長度),實際占用區域 22 800mm; 常 用 壓 力 主 要 有 0.3 MPa ±0.05 MPa、0.45 MPa±0.05 MPa、0.8 MPa±0.05 MPa 三種,工藝水量為11 880 m3 /h。超快冷供水泵需采用變頻設計,以實現低壓下的供水功能,從而滿足超快冷做層流冷卻功能所需。側噴水水量水壓為 1.6 MPa,水量為 240 m3 /h。

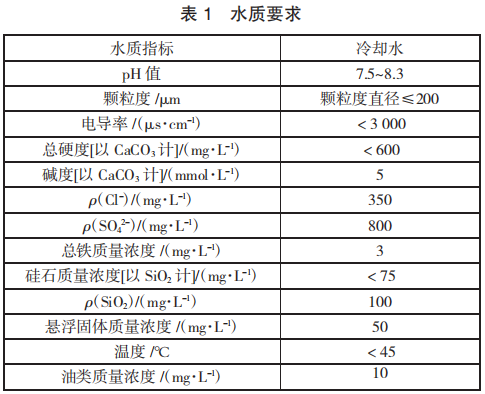

軋后冷卻區域超快冷系統為前段超快冷,前段超快冷將采用可實現普通層流冷卻、加密冷卻功能的低壓模式工藝。相關水質要求如表 1 所示。

4 層冷模型精度的計算

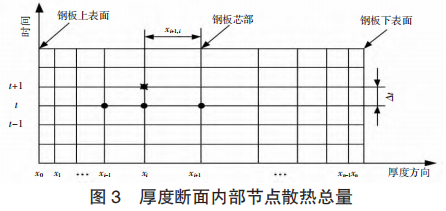

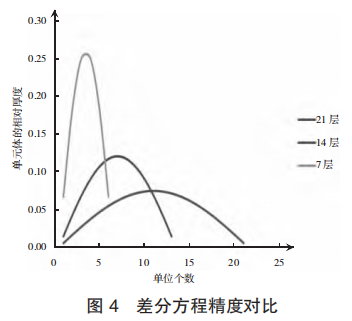

熱軋層流冷卻通過層冷模型計算實現冷卻溫度目標的控制,層冷模型采用數學方程式計算控制精度,當前厚度斷面精度采用散熱總量平衡表達,如圖3 所示,將厚度斷面分為邊部節點和內部節點進行計算。具體差分方程精度對比情況如圖 4 所示。

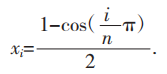

圖 3 中內部節點散熱總量的計算精度采用差異化離散方程:

式中:i 為厚度斷面分層第 i 層;n 為厚度斷面縱分層 個數。

通過圖 4 計算曲線可以明顯看出,按照斷面分 7層的節點計算,層冷內部節點散熱總量精度為 0.25,當斷面分 21 層的節點計算,層冷內部節點散熱總量精度為 0.07;數據計算顯示,內部節點越多,分層計算精度越高。

5 生產實踐控制流程

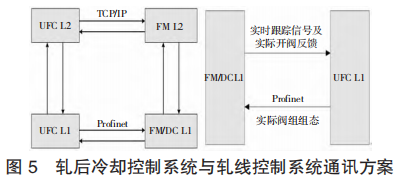

UFCL2 互通 FML2 采用通訊協議 TCP/IP,包含心跳數據、板坯 PDI 數據、軋線吊銷數據;UFCL1 互通FML2 以太網通訊,包含板坯 PDI 數據、設定數據、現場實際反饋數據。控制系統方案如圖 5 所示。

東北大學軋后冷卻控制系統與軋線原控制系統采用并行方案,控制系統可通過兩種方式進行切換,一是通過板坯的 PDI 信息進行切換;二是經由 HMI進行切換。

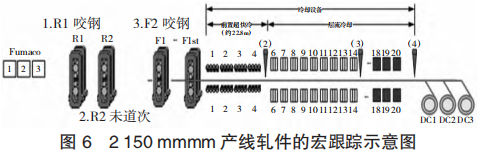

軋后冷卻區域前段超快速冷卻系統:前段超快速冷卻設備布置在精軋機后,用于將熱軋板帶鋼按給定的工藝要求冷卻到中間溫度(動態相變點),溫度采用CUFT 值進行閉環反饋。2 150 mm 產線軋件的宏跟蹤示意圖如圖 6 所示。

圖6 中 1/2/3 作為軋線的數據觸發接收信號,判斷當前軋線隊列中是否存在此 coil_ID,如不存在,隊列中增加軋件,同時標記增加的時刻;如隊列中存在此軋件,更新此軋件信息。

通常樣本長度與帶鋼厚度有關,帶鋼厚度越小,樣本長度越長。針對 2 150 mm 生產線,可采用 4.56 m、2.28 m 和 1.14 m 三種樣本長度;每通過一個樣本長度,會對 FDT 進行實際數據采集和動態修正計算;每通過一個樣本長度,則會對 CT 進行實際數據的反饋控制。

6 生產實績的過程控制

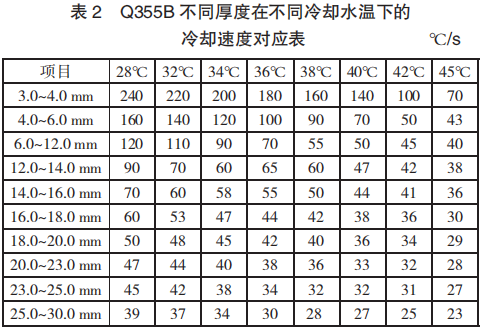

以單一鋼種作為主要介紹,研究不同冷卻水溫度下 Q355B 冷卻速度[3]。根據不同冷卻水溫,計算Q355B 不同厚度所對應的冷卻冷速,如表 2 所示。其中,冷卻速度 = FDT-UFCT /有效冷卻時間;有效冷卻時間 = 有效冷卻距離 / 帶鋼運行速度;有效冷卻距離 = 實際開啟集管所對應的長度。

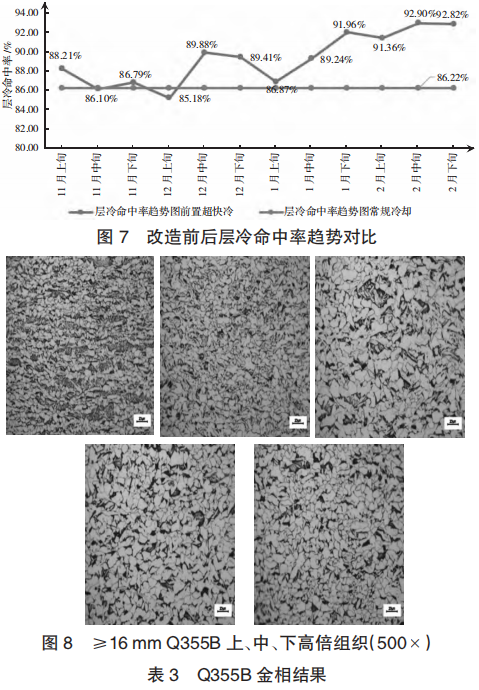

該系統于 2020 年 10 月底開始進行上線生產,通過對系統模型及現場硬件設備的調試,系統穩定運行,未出現宕機不生產的現象。對厚為 12 mm 規格的Q355B 鋼的層冷命中率數據進行梳理(不區分軋制寬度、首塊鋼、頭尾不切除,卷取溫度在±20 ℃),命中率由之前 86.22%提升至 89.23%,隨著生產量的增加,整體命中率逐步提升。

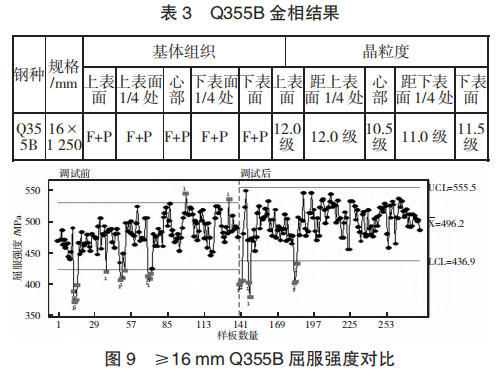

改造前后層冷命中率的對比情況如圖 7 所示≥16 mm 的 Q355B 上、中、下部高倍組織(500×)情況如圖 8 所示;所得金相組織結果如表 3 所示;改造前后 Q355B 屈服強度對比如圖 9 所示。

由表 3 分析表明,Q355B 上下表面組織主要為鐵素體 + 珠光體,上下表面與中間晶粒度較前期改善明顯。

統計 Q355B 力學性能數據與超快冷模式下相關數據進行對比分析,超快冷模式下該鋼種屈服強度和抗拉強度有所改善,分別提高 20 MPa 和 16 MPa,延伸率變化不明顯。

7 結論

前置超快冷模型下,通過細化鋼種、水溫、厚度規格、速度層別,通過采取水溫實績、速度補償等措施,優化冷卻模型,對高強鋼、厚規格等系統控制精度提升明顯,卷取目標溫度精度與之前相比提升 3.01%,上下表面金相組織晶粒度均勻,強度性能有所提升,達到產品優化設計目標,逐步滿足管線用鋼、中高碳高強鋼、工程機械高強鋼、汽車大梁板、汽車結構用鋼、熱軋雙相鋼等品種鋼的冷卻工藝需求。

參考文獻

[1] 馮路路,周雯,李萍萍,等.超快冷 + 層流冷卻工藝試制 Q500q [ J ] .鋼鐵釩鈦,2018(5):130-135.

[2] 宋勇,蘇嵐,荊豐偉.日照 1580mm 熱連軋機層流冷卻控制系統[ J ] .冶金自動化,2009(2):24-32.

[3] 張吉富,楊玉,何世國,等.層流冷卻工藝在鞍鋼 1580mm 機組的應用[ J ] .鞍鋼技術,2019(1):59-62.