陳小平1 廖運友2 盛國華2 李樹璋2 吳從方2 謝高峰2

(1.上海聯順實業有限公司,上海 202150; 2.鹽城市聯鑫鋼鐵有限公司,江蘇 鹽城 224145)

【摘要】 燒結生產節能減碳相對節能減排更加具體化和可視化。 聯鑫鋼鐵在燒結工序節能減碳方面開展了探索與實踐,采取了一系列節能減碳技術措施,在2 號燒結機取得了較好的經濟效益和明顯的減碳效果,每年可減少CO2排量 8.58 萬t以上。 總結了在技術措施實施過 程中遇到的一些問題及其解決措施,在成熟技術的基礎上結合公司的實際情況,進行了技術創新和改進,燒結節能減碳取得了顯著成效。

【關鍵詞】 節能,減碳,工藝,實踐,改進

2020 年、2021 年連續兩年國內粗鋼產量突破10億t,占世界粗鋼產量的 60% 。 鋼鐵行業是能源消耗和污染物排放大戶,已成為大氣污染防治重點行業。 燒結能耗占總流程能耗的12% 左右[1] ,其中煤粉(焦粉)消耗和電耗分別占燒結工序能耗的 85% 和 6% 。

隨著對燒結工序在節能減碳方面的關注度越來越高,尤其是在向世界做出 2030年實現“碳達峰”和 2060年實現“碳中和”的承諾后,國內對燒結工序節能減碳進行了一系列的探索與實踐,如采取蘭炭替代燒結煤和焦粉工藝[2] 、燒結富氧點火[1] 、負壓點火[3?4] 、 厚料層燒結[5?6] 和燃料分級[7]等。 但由于燒結生產是一個復雜的動態系統,上述單一技術均有其局限性。

鹽城市聯鑫鋼鐵有限公司(以下簡稱“聯鑫燒鋼鐵”)是一個以長流程為主的大中型鋼鐵企業,結工序能耗一直備受公司關注,受各方面因素的影響,其能耗下降空間有限且可持續性欠佳。 為此,公司制定了節能減碳的相關政策和要求,基于公司和燒結工藝的實際情況,率先對燒結工序節能減碳技術進行了系列研究,制定了相關措施并取得了顯著效果,為公司長期穩定發展提供了技術支撐,并為長流程鋼鐵企業可持續發展和創新發展提供了新的思路。

1 工藝設計方案

聯鑫鋼鐵2號燒結機是 198m2帶式焙燒機,由中鋼石家莊工程研究院設計,目前投產年限超過7a。 鑒于設計初期條件限制及投產年限長,當前臺車老化開裂、滑道密封和機頭機尾漏風嚴重;傳統環冷機變形嚴重、密封效果差、故障率高,造成揚塵及余熱回收效率低;煙道腐蝕嚴重致漏風嚴重;橢圓等厚篩的篩分效率低、能耗高;傳統點火器能耗高。 通過對燒結機現有狀況的系統評價與研究,進行了各方面的改進和完善,以達到節能減碳的目的。 具體實施方案如表1所示。

2 探索與實踐

2.1 燒結系統的漏風治理

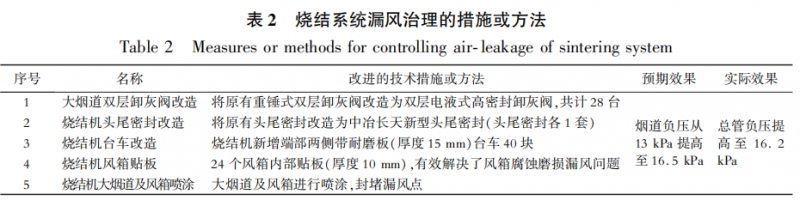

燒結系統漏風主要受裝備質量水平、設備維護與保養水平和生產環境或條件等制約,其治理是一個長期持續的過程[8]。2號燒結機機頭機尾密封差、臺車變形嚴重、滑道密封效果差、煙道與風箱腐蝕及漏風嚴重等,導致燒結系統漏風嚴重,煙道系統負壓低、能耗高、燒結礦返礦率高(主要是燒結礦強度低所致)。 為此,制定了相應技術改造措施,實施后燒結煙道系統負壓明顯提高(如表2所示),有利于改善燒結礦質量,降低煤耗。

2.2 點火系統升級改造

為解決點火系統點火溫度低、溫度分布不均勻及點火壓力高等問題,對點火系統進行了技術升級改造,具體情況如下:

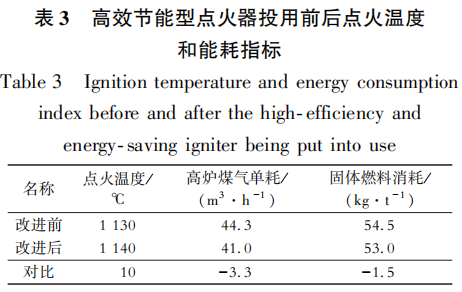

(1)傳統點火器改為高效節能型點火器傳統點火器存在臺車兩側點火溫度低而中間高、點火器燒嘴容易堵塞及煤氣燃燒不充分等問題,造成表層燒結返礦多。 為解決這一問題,采用高效節能型點火器,其燒嘴為旋切式,增大了煤氣與空氣的接觸面積,煤氣燃燒更充分;旋切式燒嘴拆裝簡單,易定期清理,杜絕或減少了堵塞。高效節能型點火器投用后,點火溫度升高了10 ℃ ,能耗指標均有所改善,如表3 所示。

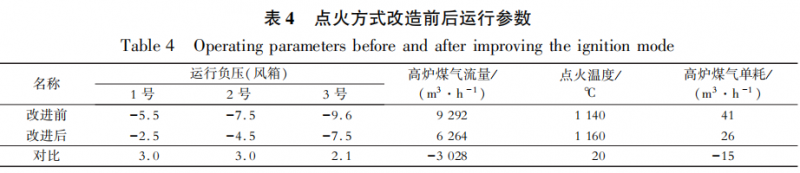

(2)傳統點火方式改為微負壓點火微負壓點火裝置通過新增負壓控制阻流板,對燒結過程中風量進行合理控制,并在1 ~ 3號風箱每個支管上增設一套電動切斷閥,達到風箱之間及時切換通風,同時將1 ~3號風箱運行負壓數據引入主控室進行遠程調控,實現燒結機微負壓點火生產。 該裝置投用后,可在生產過程中形成穩定可靠的微負壓點火模式, 實現了氣、 物分離[3],滿足厚料層工況條件下的良好透氣性,同時提高了燒結生產的穩定性和可靠性,節約能耗,降低生產成本,各運行參數如圖 1和表4 所示。

2.3 環冷機升級改造

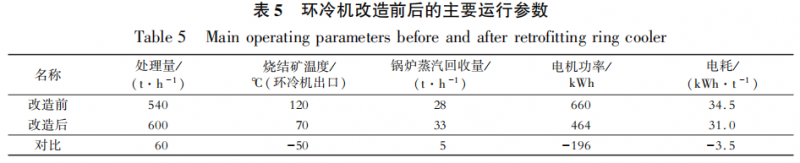

原有環冷機的密封效果差(機械密封)、冷卻效果差、噪聲大、電耗高且故障率高(容易變形),而現有中冶長天高效節能型環冷機的密封效果好(液密封)、冷卻效果好、噪聲小、電耗低和故障率低(軌道滑道采用同軸式,運行過程中不易變形)、檢修方便快捷(模塊式結構、拆裝簡單)。 高效節能型環冷機投運后,燒結礦的出礦溫度從120 ℃ 降低到 70 ℃,鍋爐蒸汽回收量增加5t /h, 電耗降低 3.5kWh /t(詳見表 5),同時解決了無組織排放的問題[9],具有良好的經濟效益和社會效益。

2.4 篩分系統升級改造

篩分系統原先采用橢圓等厚篩,篩分效果差、電耗高、環保效果差、維修頻率高、工作量大;改用高效節能型復頻篩后,除消除了橢圓等厚篩的不利因素外,還具有維修簡單、噪聲小、密封效果好、電耗低等特點。 原橢圓等厚篩使用時,整個篩子(篩 體和篩板)振動;節能型復頻篩使用時,篩板振動、 篩體不振動,振動所需負荷減小。 原 4 臺 90 kW 的電機更換為10 臺 7.5 kW 的電機,每年可節約電耗約 225.72 萬kWh ,節約標準煤 277.6t。

篩分系統升級后,鋪墊料粒級從10 ~20 mm減小為 5 ~15 mm,厚度保持不變(小粒度絕對數量的增加彌補了大粒度的減少量),篩分效果好,料層的透氣性改善,燒結礦層的溫度上升速率增加,有利于生成鐵酸鈣系液相[10?11],提高了燒結礦轉鼓強度,從而提高了燒結礦成品率,達到了降低固體燃料消耗和節電等目的。

2.5 強化偏析布料和厚料層燒結

2.5.1 強化偏析布料

偏析布料要解決的問題是燒結臺車的邊緣效應和臺車中間料層的自動蓄熱問題。 強化制粒后沒有采取偏析布料就會出現靠臺車兩邊的料層透氣性好、燒得快,燒結礦強度差等問題;而中間料層由于自動蓄熱作用,機尾斷面紅火層的厚度超過料層厚度的2 /3,料層透氣性差、燒得慢,燒到機尾還在燒。 已有的研究證明[12],厚料層燒結的表層溫度為1100 ~ 1200 ℃ ,由于蓄熱作用下層的溫度高達 1600 ℃ ,發生過燒,導致成品礦強度 低、產量低,故強化制粒后需進行偏析布料以解決 燒結機的邊緣效應和自動蓄熱問題。 燒結生產的偏析布料普遍存在兩方面問題: 一是圓輥布料器上方的料倉內有堆尖,造成偏析 布料不起作用;二是九輥偏析布料器的角度不合 適起不到篩分作用。 因此對梭式布料機及九輥偏 析布料器進行可視化監控,有利于強化偏析布料。

對偏析布料的效果進行檢查和監督,可通過 布料器臺車上的觀測儀進行觀察分析,布料效果 一般顯示在主控室的屏幕上;還可通過機尾斷面 紅火層的狀態判斷分析邊緣效應和紅火層厚度是 否超過料層總厚度的1 / 3,及時發現、及時調整和 改進。

2.5.2 厚料層燒結

厚料層燒結主要通過提高燒結過程中的蓄熱能力,達到降低碳消耗的目的,同時降低表層燒結返礦量,提高燒結礦還原性;燒結料層厚度、配碳配水和混合料透氣性是燒結生產的主要工藝參數,料層厚度是基礎,配碳配水是保證,混合料透氣性是關鍵。 料層厚度在燒結生產中既影響固體燃耗,也影響透氣性、垂直燒結速度和強度。 如果料層透氣性差,只有通過強化制粒等舉措來改善料層的透氣性,才有提高料層厚度的可能;有條件時,應最大限度提高料層厚度,進一步降低燒結生 產的固體燃耗。

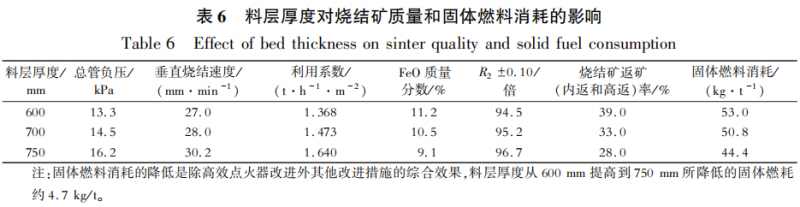

聯鑫鋼鐵2號燒結機 600、700、750 mm厚料層的燒結試驗結果如表6 所示。 可見料層厚度對燒結礦消耗和質量影響顯著,在提高料層厚度的同時應采取措施改善料層透氣性,確保厚料層燒結工藝得以持續實施。

(1)改善原始料層透氣性

①適當提高生石灰比例,改善料層透氣性。 近年來隨著國家環保政策日趨嚴格,公司石灰石 粉的采購量明顯增加,導致石灰石在燒結配料中的比例偏高,混合料制粒效果變差,影響了料層的透氣性。 因此,加強進廠原料質量管理,降低石灰石含粉率,將生石灰配比從 3.5% (質量分數,下同)提高到 5.0% ,取得了較好的效果。 但隨著生石灰配比的逐漸增加,料層透氣性的改善效果越 來越不明顯,達到 6.5% ~7.0% 且取消石灰石粉時,料層透氣性還有一定程度的下降。 其根本原因是:在生石灰配比不高的情況下,增加生石灰的配比,生石灰親水膠體作用和凝聚作用加強,增強了料球強度和密度,增加濕容量,減少料球破壞; 在生石灰配比增加到一定程度后,其消化后比表面積急劇增大且激烈釋放出消化熱,引起水分激烈蒸發,料球因體積膨脹而破碎,反而惡化了料層透氣性。

②配加6% 的紅土鎳礦,改善料層透氣性。紅土鎳礦(屬于褐鐵礦)烘干后,其含水量(主要是結晶水)仍達到 20% 左右,具有良好的黏結性和親水性,制粒性能好,改善了料層的透氣性。 同時因紅土鎳礦屬于難分離的多金屬共生礦,價格便宜且對改善鐵水質量、提高鋼材成品質量有較 大的作用[13?15]。 因此,配加一定比例的紅土鎳礦具有改善料層透氣性、降低成本和提高產品質量 的三重作用。

(2)采用垂直松料器改善料層透氣性

實現厚料層(大于 650 mm) 燒結后,不少企 業為了改善燒結料層的透氣性,臺車布料后加設 了水平松料器,其改善透氣性的效果不是很理想。

試驗研究發現[5] ,厚料層燒結加設垂直松料器改善料層透氣性的效果較好, 有效風量提高了30% ~ 45%,垂直燒結速度提高了14.5% ~ 23.6% ,成品礦的轉鼓指數提高了1.17% ,降低 固體燃耗0.5 kg /t,該舉措具有較大的推廣價值。

(3)合理的垂直燒結速度

合適的配碳配水是形成合理的水分冷凝帶(過濕層)和燃燒帶寬度、減少阻力、提高垂直燒結速度的關鍵措施之一。 試驗研究發現[16] ,隨著負壓的提高,氣體瞬時流量增大,垂直燒結速度加快,通過調節負壓可以改變燒結過程中各時間段或各個帶的燒結速度。

聯鑫 2號燒結機的生產實踐表明,料層厚度從 600mm 提高到 750mm,平均每提高100mm料層厚度可降低固體燃耗3.13kg/ t。

3 效果分析

聯鑫鋼鐵 2號燒結機采取燒結系統漏風治理,點火系統、篩分系統和環冷機等設施升級改造,布料系統和料層厚度的工藝改進等一系列技術措施后,取得了良好的經濟效益和較好的節能 減碳效果,如表7所示。

(1)燒結系統的漏風治理措施得當、效果顯著,煙道負壓從 13.3 kPa 提高到16.2 kPa(表2), 對改善燒結礦質量和降低燒結返礦率有顯著效果。

(2)采用微負壓點火技術生產后,高爐煤氣單耗降低 15.0 m3 / h(表 4),年節約成本375萬元;備品備件每年節約20萬元;維修成本和強度下降。

(3)采用高效節能型環冷機后,現場環境得 到明顯改善,無肉眼可觀測揚塵;鍋爐蒸汽回收量增加了5t /h,電耗降低了 3.5kWh / t(表 5)。

(4)采用節能型復頻篩,將原4 臺 90kW 的振動篩電機更換為10 臺7.5kW的電機,每年可節約電耗約 225.72 萬 kWh,節約標準煤277.6t, 減少 CO2排放量692.06t。

(5)采用“改善原始料層透氣性” “強化偏析 布料”和“提高料層厚度”等技術措施后,垂直燒 結速度顯著提高,燒結礦返礦率顯著降低,固體燃 料消耗降低 10.1 kg / t(表 7),具有良好的經濟效 益和社會效益:年創造經濟效益 9090 萬元(燒結 礦年產量 300 萬t,燒結煤價格1500 元/t)。

4 結論

(1)燒結系統漏風治理后,煙道負壓從13.3kPa 提高到16.2kPa ,對改善燒結礦質量和降低燒結返礦率有顯著效果。

(2)燒結工序通過節能減碳技術創新后,取得了良好的經濟效益和較好的節能減碳效果(節約固體燃料10.1 kg /t,節約電耗3.88 kWh/t,節約煤氣 18.3m3 /t,減少 CO2 排放量8.58 萬 t/ a)。

(3)燒結工序節能減碳是一項長期的工作,需要不斷的實踐和創新,為節能減碳探索出一條更好的技術路徑,為盡早實現“碳達峰”和“碳中和”做出貢獻。

參考文獻

[1] 張俊杰,裴元東,龍紅明,等. 中天鋼鐵燒結富氧點火研究與應用[J]. 中國冶金,2021,31(8):54?55.

[2] 寧曉均,黨晗,張建良,等. 低階煤熱解與蘭炭生產工藝研究進展[J]. 鋼鐵,2021,56(1):1?11.

[3] 王威. 燒結微負壓點火實踐與改造[J]. 自然科學,2017,22(2):256.

[4] 劉震,蔣麗榮,文小平,等. 某進口鏡鐵精礦的配礦及冶金性 能試驗研究[J]. 燒結球團,2021,46(6):34?42.

[5] 田發超,張克誠. 改善高料層燒結過程透氣性的新技術研究[J]. 漣鋼科技與管理,2007(3):1?3.

[6] 張建良,闞永海,張士軍,等. 全活性石灰強化燒結技術在超厚料層中的應用[J]. 鋼鐵,2020,55(8):5661.

[7] 李吉能,羅英杰. 一種燒結燃料分級分加的低碳環保高效燒結方法與流程:200910136016.4[P]. 2020?05?05.

[8] 盧興福,劉克儉,于耀濤,等. 燒結機頭尾端部密封技術改進與應用[J]. 燒結球團,2020,45(3):8?12.

[9] 謝世冠. 環冷機漏風率測量方法研究及計算程序開發[J].燒結球團,2021,46(6):49?54,68.

[10] 胡長慶,韓濤,師學峰. 含鋁鐵酸鈣 CFA的生成行為[J].鋼鐵,2020,55(8):70?74.

[11] 李建,毛曉明,彭新. 微觀性能對燒結礦低溫還原粉化的影響[J]. 鋼鐵,2018,53(8):15?20.

[12] 梁雪梅,朱德慶,姜濤,等.燒結節能技術現狀與發展[J]. 燒結球團,2000,25(4):1?4.

[13] 廖運友,石永敬,陳小平,等. 燒結配加紅土鎳礦對生產高強鋼筋的影響[J]. 內蒙古科技,2019,38(3):149?156.

[14] 薛鈺霄,潘建,朱德慶,等. 紅土鎳礦燒結節能降耗技術研究及應用[J]. 中國冶金,2021,31(9):92. ?97.

[15] 戴曉天,周和敏,李衛,等. 合理利用資源開發節釩型含鎳鉻HRB500E 鋼筋[J]. 鋼鐵,2016,51(1):76?81.

[16] 許斌,常亮亮,姜濤,等. 合理垂直燒結速度的研究[J]. 中南 大學學報(自然科學版),2007,38(2):245?250.