南鋼含鐵含鋅塵泥資源綜合利用現狀及發展概述

周賀賀,童星

(南京鋼鐵股份有限公司,江蘇 南京 210035)

摘 要:南鋼含鐵含鋅塵泥種類繁多、性質差異較大,目前未能被有效回收利用。在此基礎上,南鋼聯合中冶賽迪、寶武梅山設計院等單位經過長時間的調研論證,提出了采用轉底爐工藝方案處置含鐵含鋅塵泥,并進行了可行性研究。結果表明,采用轉底爐工藝處置南鋼含鐵含鋅塵泥,不僅能夠解決現有工藝處理效率低、堆存引起的環境污染及資源浪費等問題,而且能夠實現良好的經濟、環保和社會效益,為鋼鐵工業產業變革、綠色轉型及高質量發展提供了參考。

關鍵詞:含鋅塵泥;固體廢棄物;轉底爐;資源化利用

1 引言

2020年我國鋼鐵行業粗鋼產量達10.53億噸,占全球粗鋼產量的56.5%,位居世界第一[1]。鋼鐵行業的蓬勃發展,為我國國民經濟發展與社會進步提供了重要支撐,但同時也帶來了環境治理問題。這是由于鋼鐵企業生產過程中會產生大量的含鐵粉塵、污泥等固體廢棄物,主要包括燒結除塵灰、高爐瓦斯灰或泥、電爐粉塵、轉爐除塵灰或泥、氧化鐵皮等。據研究顯示,每生產1萬噸粗鋼,就會產生約800~1200噸含鐵塵泥[2],意味著我國鋼鐵行業每年排放的含鐵塵泥總量超過8400萬噸。這些大量的含鐵塵泥固廢中含有豐富的鐵、碳、鋅、鉛、鎂等有價元素,成分復雜,難以直接回收利用,若處理不當,不僅會造成環境污染,還會引起資源浪費。長期以來,這些含鐵塵泥大部分是回收后直接返回燒結加以利用,然而隨著鋅及堿金屬等有害元素在生產循環過程中的不斷富集,加之煉鋼所使用的廢鍍鋅原料比例不斷增加,上述部分含鐵塵泥物料中的含鋅量也逐漸上升,嚴重影響了高爐的設備壽命及工藝生產的技術經濟指標。特別是當鋅負荷接近極限值時,便不能再配入含鋅塵泥,塵泥只能堆存并尋求其他處置辦法[3-6]。因此,探索含鐵含鋅塵泥固廢的處置方法并實現其潛在資源的回收利用,已經成為鋼鐵企業的最主要研究方向之一,也是實現鋼鐵工業綠色轉型、高質量發展的重要舉措。

2 南鋼含鐵含鋅塵泥利用現狀

2.1 南鋼現有含鐵含鋅塵泥情況

鋼鐵企業的各工序在生產過程中均會產生一定量的含鐵塵泥,特別是燒結、煉鐵和煉鋼工序[7]。南鋼現有的煉鋼工序每年約產生15萬t含鋅含鐵塵泥,其Fe品位高達54%,而該塵泥目前僅做簡單的外售處理。但由于環保壓力越來越大,外售處理途徑隨之也越來越難,同時由于原材料價格的上漲,每年僅因OG泥內鐵素流失而造成的直接經濟損失已接近億元。此外,南鋼一煉鋼轉爐除塵由濕法工藝改為了干法工藝,雖然能夠減少一定的OG泥發生量,但是干法除塵新增產生的LT灰卻因鋅含量較高,也無法直接回用。據統計,南鋼現有的含鐵含鋅塵泥主要包括:一、二鐵廠高爐干法灰,一、二煉鋼轉爐污泥,一、二煉鋼轉爐LT除塵灰,一、二煉鋼轉爐二次灰,三煉鋼電爐除塵灰,軋鋼除塵灰及三煉鋼水處理污泥等。南鋼各含鐵含鋅塵泥的情況見表1。

表1 南鋼含鐵含鋅塵泥情況

|

序號 |

物料名稱 |

TFe(%) |

Zn(%) |

C(%) |

年發生量/萬t(干基) |

|

1 |

高爐干法灰(一、二鐵廠) |

32.3 |

1.3 |

30.25 |

7.45 |

|

2 |

一煉鋼轉爐污泥 |

53.6 |

1.5 |

3.1 |

2.31 |

|

3 |

二煉鋼轉爐污泥 |

53.6 |

1.5 |

3.1 |

3.42 |

|

4 |

一煉鋼LT除塵灰 |

58.3 |

0.94 |

3.8 |

4.6 |

|

5 |

一煉鋼轉爐二次灰 |

23.3 |

5.15 |

7.4 |

0.87 |

|

6 |

二煉鋼轉爐二次灰 |

23.3 |

5.15 |

7.4 |

0.89 |

|

7 |

二煉鋼轉爐LT除塵灰 |

58.3 |

0.94 |

3.8 |

1.79 |

|

8 |

三煉鋼電爐除塵灰 |

38.5 |

14.3 |

0.85 |

1.73 |

|

9 |

三煉鋼水處理污泥 |

7.4 |

0.14 |

6.6 |

0.02 |

|

10 |

軋鋼除塵灰 |

60.0 |

<0.01 |

<0.01 |

0.3 |

|

合計 |

- |

- |

- |

- |

23.38 |

由表1可知,南鋼含鋅含鐵塵泥來源廣泛,成分復雜,性質差異較大。其中,Fe品位>50.0%的塵泥有5種,分別是一、二煉鋼轉爐污泥,一、二煉鋼轉爐LT除塵灰及軋鋼除塵灰,且軋鋼除塵灰的Fe品位最高,其值為60.0%;Fe品位在10.0%~50.0%區間的包括一、二鐵廠高爐干法灰,一、二煉鋼轉爐二次灰和三煉鋼電爐除塵灰;而Fe品位<10.0%的僅為三煉鋼水處理污泥,其值為7.4%。同時,塵泥中Zn品位>10.0%的僅含三煉鋼電爐除塵灰,其值為14.3%;塵泥中Zn品位在1.0%~10.0%的包含:一、二鐵廠高爐干法灰,一、二煉鋼轉爐污泥;塵泥中Zn品位<1.0%的包括一煉鋼LT除塵灰、二煉鋼轉爐LT除塵灰及三煉鋼水處理污泥,且三煉鋼水處理污泥的Zn品位最低,其值為0.14%。此外,塵泥中C品位>10.0%的僅含一、二鐵廠高爐干法灰;而三煉鋼電爐除塵灰中C品位<1.0%,其值為0.85%,其余含鐵含鋅塵泥中C品位在1.0%~10%區間內。此外,所有塵泥的總年發生量為23.38萬t,其中高爐干法灰(一、二鐵廠)的年發生量最高,其值為7.45萬t/年;三煉鋼水處理污泥的年發生量最低,其值為0.02萬t/年,其余含鋅含鐵塵泥的年發生量在0.1~5.0萬t區間內。

2.2 南鋼現有含鐵含鋅塵泥處理工藝

針對現有含鋅含鐵塵泥,南鋼目前采用了一條回轉窯生產線來進行處理。回轉窯工藝是將各種來源的含鋅塵泥混合完與煤粉一起裝入回轉窯內,通過焦爐煤氣和空氣燃燒加熱,可將窯內的爐料加熱至部分軟化及熔化,從而在窯襯上結瘤接圈,后通過成球棒刮料,落料沿窯壁滾動成球。同時,含鋅元素在高溫條件下被還原成金屬鋅,蒸發并進入煙氣,煙氣在排放時冷卻,并再次被氧化成細小的顆粒與煙氣被除塵系統收集[8]。但通常情況下,回轉窯工藝特點只適用于處理低鐵塵泥(Fe品位30%左右),若處理高鐵塵泥則會加劇其結圈問題,一旦出現結圈現象就必須停窯處理,這就導致作業率大大降低[9]。同時,為了控制結圈所采取降爐溫的操作,將會導致回轉窯產品窯渣還原度、除雜率降低等問題,使得高鐵塵泥中的鐵素無法有效回收。不僅如此,由于這條生產線建在廠區外,原料除塵灰及產品在內外運輸過程中,對周邊居民的生活也造成了不良影響。此外,由于這條線的建設時間較久,環保配套設施不完善,生產過程環境控制問題也較嚴重。因此,南鋼亟需一種成熟、可靠、環保的工藝來處理廠內含鐵含鋅塵泥。

3 南鋼含鐵含鋅塵泥綜合利用發展

為了將前述含鐵含鋅塵泥更好地資源化利用,歷經長時間調研論證,提出了采用轉底爐工藝來處理南鋼含鐵含鋅塵泥。

3.1 工藝對比

轉底爐工藝是將含鋅含鐵塵泥經過配料—混合—成型—烘干后進入轉底爐進行還原,還原后的DRI經冷卻放入成品倉后運至用戶點,轉底爐的熱煙氣經余熱鍋爐回收余熱后,再經過收鋅袋式除塵器進行氧化鋅粉塵回收。轉底爐與回轉窯的技術對比見表2。

表2 轉底爐與回轉窯技術對比

|

項目 |

轉底爐 |

回轉窯 |

|

適用范圍 |

煉鐵、煉鋼各種塵泥 |

高鋅低鐵塵泥 |

|

原料含碳 |

10%~11% |

14~16% |

|

混合料含鋅 |

~4% |

>6% |

|

產品含鋅 |

<0.4% |

<0.6% |

|

脫鋅率 |

90% |

85% |

|

原料全鐵 |

~50% |

~35% |

|

產品全鐵 |

~70% |

~50% |

|

金屬化率 |

~70% |

40~45% |

|

燒成率 |

65% |

60% |

|

反應時間 |

20min~30min |

4h~6h |

|

鋅粉品位ZnO% |

~60% |

~60% |

由表2可知,與原有的回轉窯工藝相比,轉底爐工藝更適宜處理高鐵品位原料,而且具有產品金屬化率、全鐵品位及燒成率更高,反應時間更短等優點。不僅如此,已有研究表明轉底爐工藝還具有運行成本低、固定投資低、設備運行穩定可靠、環境友好等優勢[10]。目前,國內已有許多鋼鐵企業采用轉底爐工藝,包含唐山燕鋼、江蘇新余鋼鐵、寶鋼湛江鋼鐵、山東日照鋼鐵、江蘇沙鋼等[11, 12]。

3.2 轉底爐工藝流程

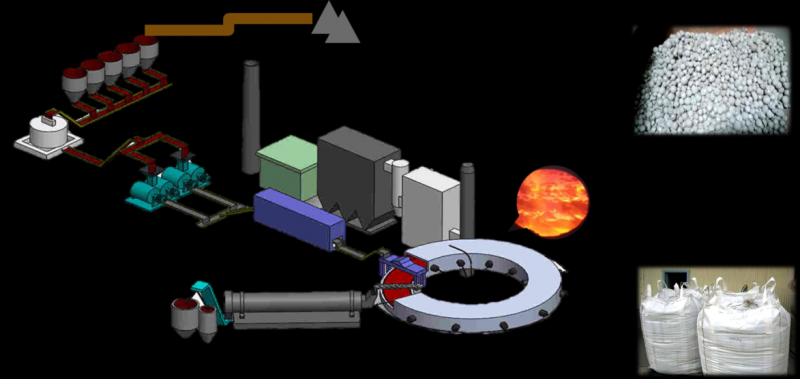

為了更好地處理上述含鋅含鐵塵泥,脫除原料中的鋅,得到DRI球團,南鋼委托中冶賽迪對南鋼含鐵含鋅塵泥資源綜合利用項目進行了可行性研究,并制定了轉底爐工藝方案,工藝流程圖如圖1所示。

圖1 轉底爐工藝流程圖

如圖1所示,該轉底爐工藝流程如下:轉爐污泥及三煉鋼水處理污泥通過自卸車來料進入原料預處理間污泥堆存區域。煉鋼除塵灰、電爐除塵灰、軋鋼除塵灰通過密閉罐車運輸,氣力輸送至原料預處理間相應的灰倉。污泥、干灰在原料預處理間污泥堆存區域內拌料后由抓斗上料進入混合料料斗,再經給料設施送至混合機預混,預混后的混合料落入配料主皮帶。高爐干法灰、粘結劑、CDQ粉(預留)通過密閉罐車運輸至配料間,氣力輸送進相應的料倉。預混料和配料間中的干灰、粘結劑、CDQ粉(預留)以及系統返料經定量給料機按比例配料由膠帶機送至強力混合機混勻,混勻后物料進入壓球緩沖倉,經倉下定量給料設備給至壓球機成球。成型的生球經過篩分,篩余物料重新返回配料系統。合格生球進入鏈篦機脫水至~2%,干燥后的生球送至振動布料器,將烘干生球均勻布到轉底爐爐床上。

進入轉底爐的生球利用爐內高溫及生球中的碳產生還原反應,將氧化鋅還原為鋅,鋅揮發進入煙氣中,并被再氧化成氧化鋅粉末沉降,最終被回收。

還原后的DRI成品通過高溫出料螺旋從轉底爐內排出,經出料溜槽進入臥式冷卻機。冷卻后成品溫度降低至180℃以下,再經篩分,合格成品進入成品倉,篩下粉進入粉倉。

從轉底爐出來的高溫煙氣,先通過沉降室,再經余熱鍋爐回收余熱,余熱鍋爐出來的煙氣溫度降至約200℃,摻風降溫并由袋式除塵器凈化后,送往煙氣爐作為混風回用。次氧化鋅粉在余熱回收過程中和袋式除塵器中逐級回收。

3.3 產品情況

根據所制定轉底爐工藝流程,研究人員設計轉底爐設備能力為25萬t/年,結合南鋼現有含鐵含鋅塵泥年發生量情況,計算得含鐵含鋅塵泥資源綜合利用線的產品情況如表3所示。

表3 轉底爐項目產品情況

|

DRI |

次氧化鋅粉 |

蒸汽 |

|||

|

產量(萬噸/a) |

產量(萬噸/a) |

Zn(%) |

輸送量(萬噸/a) |

壓力(MPa) |

溫度(℃) |

|

~16.87 |

~1.02 |

~50 |

~15.18 |

1.2~1.6 |

≤300 |

(注: 1. DRI包括DRI球~12.65萬噸和DRI篩下粉~4.22萬噸;2. DRI和次氧化鋅粉的產量、成分與原料成分有關,以上為理論計算值,以最終實際生產數據為準。)

由表3可知,該項目產品包含DRI產品、次氧化鋅粉及蒸汽。其中,DRI產品成品脫鋅率≥88%,成品抗壓強度:≥1500 N,DRI粉化率(5 mm篩分)≤30%,可以作為煉鋼和煉鐵的原料。同時,產品中的次氧化鋅粉直接外售,蒸汽并入全廠蒸汽管網利用。

3.3 經濟效益

依據南鋼現有含鐵含鋅塵泥發生量23.38 萬噸/年,參照南鋼燒結返礦金屬化球團、粉的價格,以及近期市場氧化鋅,對轉底爐項目產品的收入進行了計算,結果見表4。

表4 轉底爐項目收入預算

|

序號 |

產品 |

單價(元/t) |

年量(104 t) |

金額(萬元) |

|

1 |

DRI 球 |

1000 |

12.65 |

12650 |

|

2 |

DRI 粉 |

500 |

4.22 |

2108 |

|

3 |

氧化鋅 |

4300 |

1.02 |

4395 |

|

4 |

蒸汽 |

90 |

15.18 |

1366 |

|

合計 |

- |

- |

- |

20520 |

由表4可知,南鋼含鐵含鋅塵泥經轉底爐工藝處理后,每年至少可收入20520萬元。若這些塵泥僅做外售處置,由于屬于固廢,按照常規價格10~50 元/t[4],以每年處置23.38萬t含鐵含鋅塵泥計算,每年外售收入約為

23.38萬t×50元/t=1169萬元

通過這一粗略的計算與對比可得,南鋼含鐵含鋅塵泥通過轉底爐工藝處置后,產品DRI球、粉,氧化鋅粉以及蒸汽實現分類回收資源化利用,其收入超出簡單售賣的17倍,具有極大的盈利潛力。

3.4 環境保護

轉底爐項目生產過程中產生的煙氣、粉塵,可采用先進、高效的除塵設備,實現氣體含塵濃度≤10 mg/m3,SO2≤35 mg/m3,NOX≤50 mg/m3,達到超低排放的標準。同時,生產用水可采取分質供水、循環供水,提高生產用水的利用率,實現無生產廢水外排。此外,環境除塵產生除塵灰可由系統回收,含鋅除塵灰經袋裝密封后也可送有資質的單位回收利用,全廠廢耐火材料可由回收單位統一回收利用。

總之,將南鋼含鐵含鋅塵泥通過轉底爐工藝處置,不僅可以解決該固廢堆存引起的環境問題、資源浪費問題以及現有工藝處理效率低等問題,而且可以實現含鋅含鐵塵泥固廢的零排放、全回收,為鋼鐵行業綠色轉型及可持續發展提供了新思路,對于環境保護、資源循環利用具有重要意義。

4 結論

隨著“十四五”開啟,中國鋼鐵工業正闊步邁上高質量發展新征程。為了踐行高質量發展理念,南鋼將聚焦鋼鐵行業產業變革及綠色發展需要,依據南鋼含鐵含鋅塵泥現狀,探索研究并制定了轉底爐工藝方案,創新性地解決了該含鐵含鋅塵泥固廢現有工藝處理效率低,堆存引起的環境污染及資源浪費等問題,不僅能夠實現南鋼含鋅含鐵塵泥固廢的全回收、零排放,而且具有極大的經濟盈利潛力,對于鋼鐵工業綠色轉型、高質量發展提供了新思路。

參考文獻

[1] 2020年世界粗鋼產量排行[J]. 煤化工. 2021, 04(49): 90.

[2] 羅磊,雍海泉. 轉底爐工藝對高爐生產的影響[J]. 工業加熱. 2017, 46(05): 17-18.

[3] 馬丁,季愛兵,趙丹,等. 轉底爐處理固廢工程化分析[J]. 現代冶金. 2015, 43(02): 40-42.

[4] 羅磊,郭靈巧. 轉底爐助力鋼鐵企業實現綠色制造[J]. 工業加熱. 2021, 50(11): 59-62.

[5] 巨建濤,黨要均. 鋼鐵廠含鋅粉塵處理工藝的現狀及發展[J]. 材料導報. 2014, 28(09): 109-113.

[6] 熊果,劉欣,周云花,等. 含鋅轉爐煉鋼泥的理化特性分析研究[J]. 燒結球團. 2021, 46(03): 93-98.

[7] 李勇,倪曉明,鄭君. 鋼鐵企業含鐵塵泥處置中心簡析[J]. 工業加熱. 2018, 47(05): 56-59.

[8] 吳瑞琴,王梅菊. 關于鋼鐵廠含鋅塵泥綜合利用的探討[J]. 新疆鋼鐵. 2021(01): 6-8.

[9] 宋雅鵬,趙存平. 冶金石灰回轉窯結圈分析與預防措施[J]. 山西冶金. 2021, 44(05): 239-240.

[10] 唐恩. 轉底爐處理含鐵固廢制備粒鐵的基礎研究[D]. 武漢科技大學, 2019.

[11] 羅磊,羅寶龍,郭靈巧. 中冶賽迪領跑轉底爐技術發展,實現固廢資源化利用[N]. 世界金屬導報.

[12] 許海川,周和敏,齊淵洪,等. 轉底爐處理鋼廠固廢工藝的工程化及其生產實踐[J]. 鋼鐵. 2012, 47(03): 89-93.