李海斌, 高志軍, 呂國明

(山西建龍實業有限公司, 山西 運城 043801)

摘 要:分析山西建龍實業有限公司 5 號爐提高煙煤比例的意義,敘述提高煙煤比例的措施,并通過加強高爐爐缸狀態預判和處理、強化爐前出鐵管理及設備管理、實施技改優化,使作業率大大提高,最終使高爐指標得到優化,降低了生鐵成本。生產實踐證明,鐵前低成本管控措施得當,實踐成果可供同類型企業借鑒,且后續還將持續研究高爐降本、降耗途徑。

關鍵詞:降本;提高;煙煤比例;快速恢復;出鐵;休風率

0 引言

山西建龍實業有限公司 5 號爐爐容 1 080 m3 ,南北雙鐵口,公司結合市場情況與北京科技大學合作,于 2022 年 2 月 15 日開展 10 號爐提高煙煤比例(55%→60%→65%→75%→80%→100%)試驗,取得了成功,并在 5 號爐進行同步推廣,效果達到預期值。通過加強高爐爐缸狀態預判和處理、強化爐前出鐵管理、強化設備管理、實施技改優化,使生產作業率提高,高爐指標得到優化,生鐵成本有效降低,控制措施得當,可供同類型企業借鑒。

1 提高煙煤比例效益

國內煤炭資源的分布情況:煙煤占 73.3%,無煙煤占 7.9%,褐煤占 6.8%,其他煤種占 11.6%。隨著高爐噴吹無煙煤資源日趨緊張,煙煤與無煙煤差價明顯。截至 2022 年 7 月,煙煤平均價格為 1 517.2 元 /t,無煙煤價格 1 805.4 元 /t,平均相差 288 元 /t,最高差價達 729 元 /t。經測算,當煙煤與無煙煤價差達到110 元 /t 時,提高煙煤比例,有利于降低鐵水成本;但因煙煤存在揮發性高、爆炸性強、著火點低、易引發安全事故的特點,成為行業內部限制煙煤比例提高的關鍵制約因素。對此,山西建龍與北京科技大學于 2021年 6 月簽訂了全煙煤高效安全噴吹技術項目合同,于2022 年 2 月開始進行提高煙煤比例試驗,3 月時 10號爐煙煤比例達到 100%,并保持基本穩定,實現全煙煤安全噴吹。

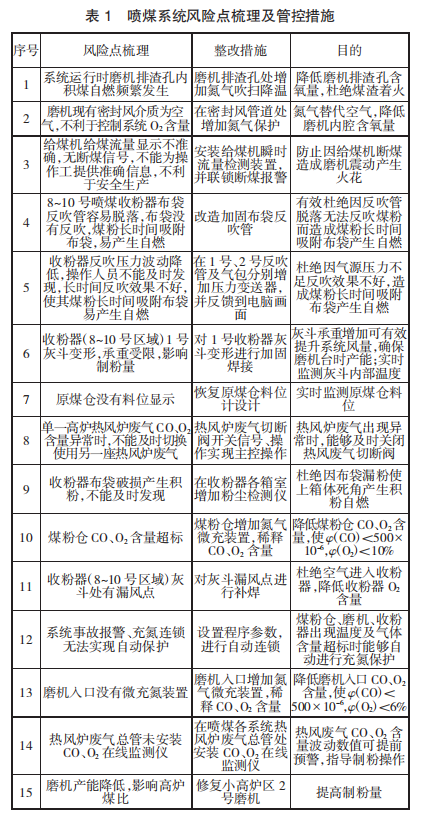

1.1 噴煤系統風險點梳理及管控措施

實施全煙煤噴吹前,重點針對高揮發分煙煤易著火、爆炸的特點,分析可能出現的問題并制訂相應的風險管控措施 9 項,同時針對可能出現的設備管道磨損、磨機產能降低對生產的影響、設備存在的安全隱患,梳理相應的措施及改造項目總計 20 項,并推進措施的有效執行,具體如表 1 所示。

1.2 煙煤比例提升試驗過程

全煙煤噴吹前,通過論證和制訂詳細的提升方案,確定在 10 號高爐進行全噴煙煤試驗。試驗共分四個階段,將煙煤比例由 55%逐步提高到 100%,按照全煙煤噴吹計劃,于 2022 年 2 月 15 日開始提高煙煤比例,第一步將煙煤比例由 55%直接提到 70%,隨后按照每周 10%幅度增加比例,3 月 7 日煙煤比例提高到100%,試驗成功;4 月 11 日受疫情和庫存影響,煙煤比例由 100%退到 85%。

1.3 根據 10 號爐試驗情況,陸續提升各高爐煙煤比例

從 2022 年 2 月 22 日開始,對 1 號、5 號、6 號、8號高爐開展提煙煤比例操作,第一步由 55%提高到60%,隨著噴煤系統設備改造和新磨機投產,3 月 7 日煙煤比例提高到 65%,4 月 11 日受疫情和庫存影響,煙煤比例退到 50%,4 月 15 日恢復到 65%,4 月 30 日提高到 70%,5 月 12 日提高到 75%并保持穩定,受煙煤性價比影響,煙煤比例未再繼續提高,7 月 2 日起煙煤性價比低于無煙煤,煙煤比例逐步退到 30%,近期隨煙煤價格降低,性價比提升,煙煤比例逐步提高到 40%,到 9 月份煙煤比例逐步提到 65%。

1.4 煙煤比例提升注意事項和效益

1)開展全煙煤噴吹,通過操作制粉系統和嚴格控制檢修過程,可實現系統安全、穩定運行;

2)10 號高爐在全煙煤試驗期間,煙煤比例達到100%,但氣流不太穩定,風溫、煤比偏低,實驗效果欠佳,其他高爐的煙煤比例提升到 75%,因各變化因素、操作調劑和總結比較充分,高爐爐況、氣流可控;

3)煙煤比例提升期間,需綜合考慮煙煤價格與煤焦、煙煤無煙煤置換比的關系,以保證高比例煙煤噴吹的經濟性;煙煤的選擇應在保證高性價比的前提下,盡量選擇熱值高的煙煤,不同煙煤的安全性存在差異,使用前必須確認好;

4)效益:煙煤比例由 55%提高到 75%,價差在288 元 /t 和 702.9 元 /t 的情況下,噸鐵成本分別降低9.41 元 /t 和 26.02 元 /t。

2 持續把控爐缸狀態,出現異常情況時果斷采取措施

2.1 分析爐缸狀態

2.1.1 爐缸堆積

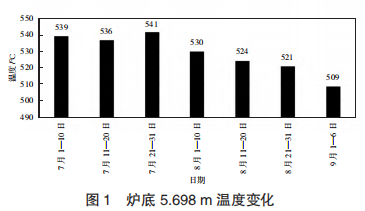

5 號爐爐底 5.698 m 溫度持續下行,爐缸逐步堆積(見圖 1)。

從 7 月下旬開始,一直到 9 月初,根據高爐爐況需求,從 6 號高爐協調 B 炮泥給 5 號高爐北場使用,在短時間內可改善北場出鐵,但因 B 炮泥主要供應 6號爐使用,給 5 號北場使用 B 炮泥并不連貫,以及南場鐵口出鐵情況持續未改善,影響出鐵質量,鐵次很難保證,出鐵時間長短不一,且出鐵不勻,出鐵量少時在 120 t 左右,多則達到 360 t 左右,出鐵次數最高達20 次,19 次常態化,嚴重影響了出鐵正點率和鐵量差,高爐出鐵效果沒有從根本上得到改善,高爐風持續加不上,爐底溫度持續下降,從 8 月初到 9 月初,爐底溫度由 538 ℃下降到 505 ℃。到 8 月下旬,決定給5 號高爐單獨采購炮泥,截至 8 月 31 日,給 5 號高爐單采試驗炮泥陸續到廠,南場試驗開始。

2.1.2 其他原因

1)市場變化、變料影響:根據 7 月 15 日市場情況變化,決定對高爐進行限產,對冶強進行控制;最大幅度降低原燃料庫存量,燒結變料頻繁,有時燒結日變料到達 3~4 次,入廠焦炭質量下降,庫存量低,高爐變焦炭品種、配比較多,主流焦炭結構不穩定,發生較大變化。

2)氣溫影響:從 8 月 30 日開始,氣溫由 36~37 ℃開始下降到 25~26 ℃,高爐進水溫度由 32~33 ℃降到27~28 ℃,進水溫度相對降低了 4~5 ℃,爐底溫度下降較快。為提高降本增效幅度,加強低 Si 爐溫控制,9 月 1—3 日,爐溫以 0.20%~0.30%比例增加,爐底溫度下降明顯,最低為 505 ℃;9 月 3—5 日采取配加蛇紋石 200 kg/ 批,爐底溫度逐步上升至 510 ℃。

3)爐齡影響:5 號爐爐齡有 22 年,其中 2018 年 1月 11 日中修復產(爐缸未動),爐缸鐵口泥包侵蝕較其他高爐嚴重(南場特別突出),炮泥消耗多,鐵口難維護。

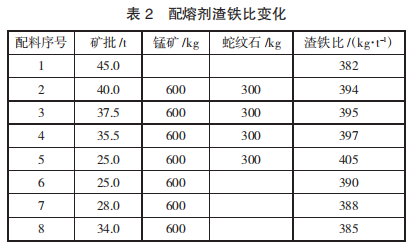

2.2 合理搭配風速與熔劑料進行爐況調劑

9 月 3—5 日配加蛇紋石 200 kg/ 批,爐底溫度由505 ℃逐步上升至 510 ℃,初見效果;從 9 月 6 日開始,為加大高爐降本增效幅度,提升煤比(155 kg/t→160 kg/t),將塊礦配比增加到 8%,提高風壓(410 kPa→415 kPa),高爐出現 2 次難行,爐底溫度下降。于 9 月7 日 07:00 白班配加蛇紋石 200 kg/ 批,后續增加到300 kg/ 批,16:50 配加錳礦 500 kg/ 批,后續增加到600 kg/ 批,后進行洗爐,爐底溫度逐步上升,截至 9月 9 日,爐底溫度上升到 516.1 ℃,相對 9 月 7 日上升 6 ℃,初見效果。但是熔劑料用量增加后,渣鐵比發生變化,具體情況如下頁表 2 所示。

由表 2 可以看出,相較正常配料,渣鐵比增加12~23 kg/t,下部透氣性降低,渣量過大,產生液泛[1], 會惡化下部透氣性及發生爐缸堆積,使鼓風動能增加,需要較大的風速。9 月 7 日—9 日風壓加到 380~390 kPa 后,高爐煤氣量相對初始煤氣量有所增加,但風速為 217 m/s,較正常風速 251 m/s 低,鼓風吹向中心穿透力減弱、邊緣煤氣增加,持續提高冶煉強度,邊緣煤氣量增加,造成邊緣上升煤氣流通路不暢,惡化下部透氣性,出現爐況難行懸料。

9 月 9 日 16:30—16:48 休風,堵 4 個風口(4 號、8 號、14 號、18 號),提高風速,增加鼓風動能,以及復風后停用蛇紋石,保留錳礦 600 kg/ 批,渣鐵比降低,相對正常配料只增加 3~8 kg/t。加風恢復過程,風速維持在 240~250 m/s,爐況恢復順利,截至 9 月 10 日13:00,風壓 405 kPa,風量 3 035 m3 /min,爐況順行,達到全風水平,爐況持續穩定順行;14:30 風口全開,爐底溫度上升至 521 ℃,中班時停用第 46 批錳礦。

2.3 抓好爐前出鐵管理

針對 5 號爐高爐南場情況,公司采取南場炮泥單采區別對待,北場持續用 B 炮泥,優先保北場,使爐缸渣鐵出凈,保持爐況持續穩定順行,抓好操作細節:

1)規范爐前操作,穩定打泥量,避免長期超深鐵口操作。

2)發現鐵口漏鐵時及時堵上鐵口,具備出鐵條件后及時出鐵,可適當減風。重新打泥時,要減少打泥量,增大打泥壓力,降低打泥速度,分 3~5 次打泥,通過分次打泥,使新進入的泥充分填充到前段泥包裂紋中,用物理的方式減少漏鐵。

3)管控穩定炮泥質量。由于炮泥采用優質高純原料,并以碳質原料為結合劑,其耐鐵渣侵蝕性能比有水炮泥時大大提高,可以適當延長鐵口出鐵時間,降低出鐵次數。

4)定期校正設備運行參數,包括壓力、水平位置、角度、吐泥速度等。根據設備狀況、渣鐵成分檢測、高爐爐料參數等配制滿足生產需要的炮泥。每新批次備品備件、炮泥到現場后優先使用,能夠滿足現場使用要求后再進行批次消耗,確保跑泥質量穩定,鐵口順行。

5)及時關注高爐透液性,避免高爐長期透液性差,環流過急時的泥炮操作方式,控制鐵口通道,緩步調整泥包大小,穩定爐墻與泥包結合,避免鐵口通道及深度的急劇變化。

6)做好設備點檢,關注備件質量,發現問題后及時進行維修調整,特別是在試運轉時,多觀察設備運行狀況,避免因設備異常造成開口困難而形成反復影響的惡性循環[2]。

高爐日出鐵次數 16 次,較前期下降 2~3 次,為高爐爐況持續穩定、降耗創造良好外圍條件。高爐指標大有改善:爐溫穩定率從 64.37%提到 90.75%,提高了26.38%;一級品率從 66.04%提到 74.70%,提高了8.66%;煤比從 140.51 kg/t 提到 153.02 kg/t,增加12.51 kg/t;燃料比從 525.63 kg/t 降到 521.41 kg/t,降低4.22 kg/t,鐵水成本降低 17.89 元 /t。

3 加強設備管理,降低休風率

明確職責,建立操作人員、點檢作業區人員崗位巡檢的設備點檢制度,及時發現、消除事故隱患,各崗位巡檢人員均配備紅外線測溫槍,有效地保證了電機、高溫管道的安全使用[3]。積極發揮大家主觀能動性,對設備進行技改創新,如在直吹管后端下面用鐵棍加以支撐(見圖 2),由于送風系統長時間處于高溫、高壓狀態,熱受力發生變化,可減緩吹管下沉、前端接觸不嚴而造成跑風現象,減少休風。設備的休風率大幅降低,從 4—6 月的 0.49%降低到現在的 0.20%,降低了 0.29%,為生產降本增效創造了良好條件,并起到了關鍵的保駕護航作用。

4 經驗總結

山西建龍實業有限公司領導、技術中心、供應處、煉鐵總廠充分結合市場變化、外界原料條件以及 5 號爐自身裝備水平,通過操作思路的靈活轉變,不斷探索降低鐵水成本途徑和措施。

4.1 提高煙煤比例

根據市場變化,發掘新的煙煤資源,優化主流焦炭結構,提高煙煤比例,將其持續達到 75%以上。

4.2 關注爐缸狀態

要及時關注爐缸狀態,發生異常情況時,要果斷采取相應措施,確保爐況持續穩定。

1)結合高爐爐缸實際狀態,有計劃排堿(2~3 班)。爐渣堿度比基準堿度降低0.03~0.04,渣中鎂鋁質量比按照 0.70~0.75 控制,選擇蛇紋石配比量。

2)采取用蛇紋石、錳礦相結合洗爐。按照爐渣堿度R2=1.10~1.15 及料制進行微調;渣中鎂鋁質量比按照 0.65~0.70 控制,選擇蛇紋石配比量;鐵水w(Mn)=0.70%~0.90%,選擇錳礦配比量,將富氧控制在 6 000~7 000 m3 /h。

3)采用輕負荷操作,煤比 120 kg/t±5 kg/t,w(Si)= 0.40%~0.60%,w(S)=0.025%~0.045%,以物理熱≥ 1 490~1 500 ℃為準,密切關注渣襯變化,出現異常情況時果斷采取控氧、減風,確保熱量充沛。

4)洗爐過程出現爐況波動、懸料、崩料,造成冶煉強度持續降低,此時果斷采取休風,堵 4 個風口,提高風速,增加鼓風動能,并結合實際情況,適當降低熔劑用量。

4.3 持續改善炮泥質量

持續改善炮泥質量,為高爐持續穩定、全風創造條件。具體為:加快南場試驗炮泥工作,持續改進炮泥質量,鐵口合格率達到 80%,保持出鐵時間≥60~70 min,出鐵均衡;全天出鐵次數維持在 15~16次,減少炮泥消耗,降低高爐成本,為爐況持續穩定創造條件。

4.4 加強設備管理

加強設備管理,挖掘其中潛力,不斷進行技改創新,提高設備的作業率,為生產的降本增效做好保駕護航。

參考文獻

[1] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2005.

[2] 程國存,鄭旭,鄭義勍,等.高爐出鐵鐵口難開原因分析與處理[EB/OL].(2022-04-01)[2022-09-20].https://mp.weixin.qq.com/s/ rSbDPzgrDoMgKkxoXO9ffQ.

[3] 潘積國,安秀偉,劉立華,等.青島特鋼 2 號高爐生產長期穩順低燃料比實踐[EB/OL].(2020-06-04)[2022-08-18].https://mp.weixin. qq.com/s/qab4STkdRJIzRxp1s4fVoQ.