王勇 張輝 董紅梅 晉榮 薛濤

(陜西龍門鋼鐵有限責任公司)

摘 要:針對高爐熱風爐手動燒爐,提出了智能化改造方法和防范措施。

關鍵詞:高爐熱風爐;智能優化;能效提升;效益

1 引言

隨著中國經濟的不斷發展,能源問題日益突出,鋼鐵冶金作為高能耗產業,成本上漲的壓力越來越大。大力發展循環經濟是實現鋼鐵企業可持續發展的必由之路,它的實質就是以盡可能少的資源消耗,盡可能少的環境代價實現最大的經濟和社會效益。

高爐熱風爐是高爐鼓風的預熱器,主要為高爐煉鐵提供熱風以降低焦比。

2 前言

陜西龍門鋼鐵有限責任公司堅持科學發展觀念,走可持續發展之路,把環境保護、節能減排作為重中之重。著力發展循環經濟和清潔生產,于2008-2014年期間順應國家鋼鐵產業發展政策和要求,全面提升裝備水平,先后建成五座高爐,1#高爐配套4座熱風爐,其余2#3#4#5#高爐各配套3座熱風爐。送風溫度指標都控制在1200℃及其以上,一方面是為了節能降耗,提高公司產品的競爭能力,另一方面可有效利用高爐副產的高爐煤氣。不僅可為公司節減大量的燃料費用,從而降低產品成本,也為國家節省大量的能源,符合國家關于節能降碳和資源綜合利用政策。

3 高爐熱風爐智能燒爐工藝:

3.1 煉鐵高爐熱風爐工藝介紹:

3.1.1 高爐熱風爐工藝;

工作流程:

(1) 燒爐階段:高爐副產的煤氣和助燃空氣在熱風爐頂部燃燒室內燃燒產生高溫熱煙氣,熱煙氣自上而下通過熱風爐內的蓄熱體完成熱量交換,蓄熱體吸收煙氣熱量蓄積熱能。熱量交換后的低溫煙氣到后續噴煤工藝繼續利用其熱能。

(2) 送風階段:熱風爐停止燒爐,從熱風爐底部鼓入冷風(空氣),冷風(空氣)自下而上通過熱風爐蓄熱體完成熱量交換,最終將冷風(空氣)加熱至1200℃以上形成熱風,通過混風調節至熱風溫度穩定。最終將熱風送入高爐內。

熱風爐運行制度為兩燒一送,保證熱風持續穩定的向高爐供應。冷風(空氣)在熱風爐內吸收的熱量,來源于煤氣燃燒放出的熱量,所以,熱風爐實際上是一種熱量轉換器,它把煤氣的化學熱轉換成熱風的物理熱,用于高爐冶煉,達到降低焦比的目的。

3.1.2 高爐熱風爐智能燒爐工藝流程圖:

高爐熱風爐智能燒爐工藝流程圖

4 高爐熱風爐現狀及改造必要性:

4.1. 高爐煤氣消耗在煉鐵廠動力能源成本中占比約為16%較大,而且可控節約空間有限,動力能源成本的不斷強化管控,智能制造項目又亟待提升,目前高爐熱風燒爐方式仍然為人工手動燒爐,人工燒爐操作效能和操作精確度較低,煤氣消耗較高,不符合鋼鐵行業高質量發展及公司降本增效局勢發展。

4.2.煤氣管網壓力波動較大而且頻繁,對人工手動燒爐影響大,司爐工調節頻繁工作勞動強度很大。

4.3.人工手動燒爐受人為因素影響大,每班操作水平及個人經驗有一定的差異化不利于關鍵的參數指標長周期穩定運行。

4.4人工手動燒爐因誤操作和沒有故障預警分析能力,系統生產安全性較低。

4.5因煤氣熱值頻繁波動,人工手動燒爐無法及時調整至最佳空燃比,造成煤氣資源浪費。

5 高爐熱風爐智能優化節能改造:

5.1 建設內容

在1#2#3#4#控制室各新增一套智能優化控制系統,用于運行獨立的智能優化軟件及配套的數據庫系統。通過OPC通訊的方式使智能優化控制系統與PLC系統實現無擾切換。第一部分實現熱風爐智能優化燒爐,采用模糊過程控制自動化調節,首先上線環保模式,在乙方配置的智能燒爐專家系統控制下合理配加轉爐煤氣,在環保模式下實現熱風爐煙氣環保達標,其次在熱風爐支管流量計故障情況下,同樣能夠實現良好的無流量智能控制性能,熱風爐拱頂溫度、煙氣溫度指標優于同等情況下手動燒爐指標;第二部分具有大系統協調功能,實現1#2#、3#4#高爐煤氣資源自動調度協同,避免兩座熱風爐同時換爐操作造成的管網壓力波動。

5.2 技術方案

5.2.1在控制室新增安裝智能優化控制系統,與原PLC系統對接實現無擾切換。

5.2.2由專業公司根據熱風爐燒爐運行情況對智能優化控制系統進行調試維護,直至智能優化系統運行熱風爐參數至最佳狀態。后續給運行班組進行技術培訓完全熟練掌握智能優化控制系統運行與控制點設定后交付運行正式投入生產。

5.2.3主要零部件更換表:

1#2#3#4#高爐熱風爐智能優化節能改造

|

設備名稱 |

型號 |

單位 |

數量 |

備注 |

|

高爐熱風爐智能燒爐專家系統軟件 |

|

套 |

4 |

|

|

遠程服務系統 |

4G遠程無線調優移動設備插上時申請接入遠程服務,拔下后自動退出。 |

套 |

4 |

|

|

智能預警音箱 |

|

套 |

4 |

|

|

工控機 |

研華610L(CPU:酷睿I7 、運行內存16G 、固態256G+機械硬盤1T) |

臺 |

4 |

|

|

顯示器 |

飛利浦22寸 |

臺 |

4 |

|

|

氧化鋯氧分析系統 |

ZN-OSP(氧探頭為澳大利亞進口SIRO2氧傳感器,同時具有CE認證證明及SIL安全認證證明) |

套 |

13 |

其中1#爐4套其余3套。 |

6 TRT改造所投資費用:

項目總投資233.8萬元。其中1#2#高爐智能燒爐投資費用106.8萬元,3#、4#高爐智能燒爐投資費用127萬元(含摻燒轉爐煤氣控制二氧化硫指標功能)。

7.改造取得效益評價:

7.1經濟效益:

7.1.1. 1#2#1280m³高爐能效提升改造效益:

以1#爐為例:

1、按照原方案進行改造,主要實現了熱風爐實現了無流量智能燒爐,熱風爐拱頂溫度波動穩定性明顯改善,同工況風溫情況下,高爐煤氣節能率為4.32%。

2、按照計劃工期進行了改造,45天內完成改造。

3、智能燒爐節能率測試,智能燒爐階段(4月15日—4月19日)日均煤氣消耗為1662276m³/d、風量為2458m³/min,手動燒爐階段(4月22日—26日)日均煤氣消耗為1747933m³/d、風量為2473m³/min ,高爐煤氣單價為0.1元/m³,前后風溫均為1230℃,高爐煤氣折標系數為1.286tce/萬m³,年運行時間按照330天,手動燒爐煤氣消耗按照174萬m³/d進行相關數據核算,具體創效如下:

年創效=330*174*0.1*4.32%=248.05萬元

年節標煤=330*174*4.32%*1.286=3189.98tce

驗收結論:1#高爐智能燒爐投運后,高爐煤氣節能率為4.32%,符合技術協議節省煤氣用量不小于3%要求,每年節約費用為248.05萬元,且節能效益可觀。

7.1.2 3#4#1800m³高爐能效提升改造效益:

以4#爐為例:

1、按照原方案進行改造,主要實現了熱風爐無流量智能燒爐,熱風爐拱頂溫度波動穩定性明顯改善,同工況風溫情況下,高爐煤氣節能率為4.37%。

2、按照計劃工期進行了改造,60天內完成改造。

3、智能燒爐節能率測試,按照技術協議高爐煤氣消耗量=轉爐煤氣消耗量*1.5,智能燒爐階段(5月12日—5月16日)日均煤氣消耗為2731169m³/d、風量為3608m³/min,手動燒爐階段(4月19日—23日)日均煤氣消耗為2848813m³/d、風量為3599m³/min ,高爐煤氣單價為0.1元/m³,前后風溫均為1230℃,高爐煤氣折標系數為1.286tce/萬m³,年運行時間按照330天,手動燒爐煤氣消耗按照280萬m³/d進行相關數據核算,具體創效如下:

年創效=330*280*0.1*4.37%=403.79萬元

年節標煤=330*280*4.37%*1.286=5192.73tce

驗收結論:4#高爐智能燒爐投運后,高爐煤氣節能率為4.37%,符合技術協議節省煤氣用量不小于3%要求,每年節約費用為403.79萬元,且節能效益可觀。

7.1.3.總能效提升改造效益:

4座高爐年節能效益達到1000萬元以上,投資回收期1年以內,節能效益顯著。

7.2.其它效益:

(1)通過高爐熱風爐智能優化改造后系統自控率達到95%以上,大大降低司爐人員的勞動強度,讓其從以前的操盤變為監盤,如遇到指標波動狀況語音預警系統會主動提示,再進行人工干預。

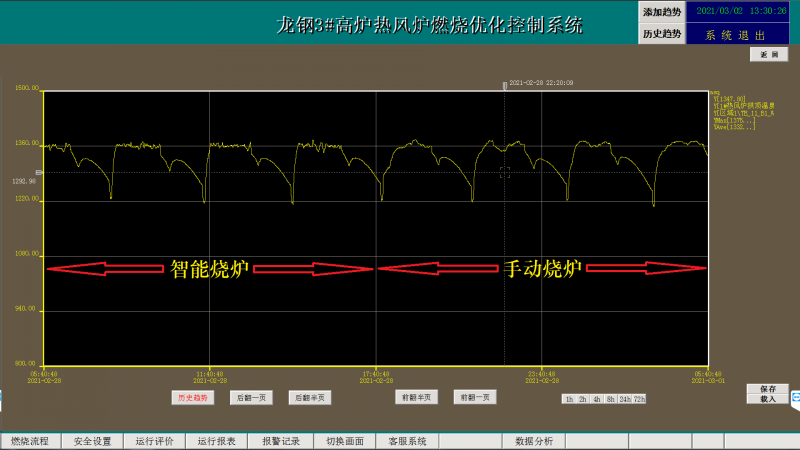

(2)全年操作運行水平統一且安全穩定性大幅提升。同時也降低熱風爐系統設備的檢修維護費用,延長了蓄熱體的試用壽命。熱風爐拱頂溫度手動燒爐與智能優化燒爐對比見下圖:

8、高爐熱風爐智能優化燒爐的潛力:

8.1經過2年多對智能優化燒爐的研究應用,在系統投運后需要保證現場閥門儀表的性能。這樣才能使優化效果更佳。

8.2.通過智能優化燒爐后,各個高爐對煤氣管網的需求趨于穩定。錯峰換爐進一步起到了穩定煤氣管網壓力的作用,對所有的煤氣用戶系統設備都起到了穩定生產的作用。

8.3. 在部分支管流量計故障時啟動無流量燒爐功能能夠很好的客服短期內儀表故障對生產運行帶來的影響,保證系統安全穩定運行。

8.4. 后續計劃對5#高爐熱風爐進行智能優化節能改造,在對5座高爐16座熱風爐實施大系統協議智能優化控制,這將會進一步穩定煤氣管網壓力,也可使整體煤氣節能效益再度提升。

9 結束語:

高爐熱風爐智能優化節能改造在龍鋼公司得到了很好的應用,項目實施后效果顯著,一方面響應了國家節能減排的政策,充分利用了高爐煤氣熱能。另一方面熱風爐運行的安全穩定性,降低公司的煤氣消耗。

后續在高爐熱風爐智能燒爐與煤氣管網大系統協調優化控制方面還需要我們不斷探索、提升指標,為國家節能減排做出更大的貢獻。