趙 龍 1 , 康欣蕾 2 , 張立強 2

(1.陽春新鋼鐵有限責任公司, 廣東 陽春 529600; 2.安徽工業(yè)大學冶金工程學院, 安徽 馬鞍山 243032)

摘 要:為了保證鋼產(chǎn)量,提高廢鋼用量,降低護爐的成本以及提高經(jīng)濟效益,通過理論及生產(chǎn)實踐,從冶煉護爐、濺渣護爐、日常補爐三方面著手對轉爐低鐵耗冶煉進行研究,并針對爐況侵蝕情況提出了改進措施。通過降低鐵水比,減輕了因轉爐冶煉熱量不足、終點命中率低、后吹率高、終點鋼水過氧化多而造成的轉爐爐襯侵蝕嚴重和轉爐漏鋼事故。結果表明,通過低鐵耗生產(chǎn)模式的運行,使得轉爐操作技能得到質的飛躍。

關鍵詞:低鐵耗;轉爐;護爐;濺渣;廢鋼

0 引言

鋼鐵具有“工業(yè)糧食”的稱號,是實現(xiàn)國家現(xiàn)代化建設發(fā)展中不可或缺的重要資源。近年來,我國在金屬冶煉行業(yè)上發(fā)展較快,并且鋼鐵在國內(nèi)市場上占有較大份額。隨著社會的進步,對于產(chǎn)品質量的要求也越來越高[1]。鐵水既是煉鋼的主要金屬料又是提供轉爐冶煉的主要熱源,占比較大,迫于環(huán)保及成本壓力,多數(shù)企業(yè)采購低品位鐵礦石 (鐵元素的質量分數(shù)54%),鐵水量供應不足。就目前來說,轉爐煉鋼法是最主要的煉鋼方式,而對于濺渣護爐技術來說,此技術可以節(jié)約生態(tài)資源,并且在一定程度上可提高對轉爐的利用率。爐齡是轉爐煉鋼的一項綜合技術經(jīng)濟指標[ 2],1991 年美國 LTV 鋼鐵公司印第安納港廠首先開始采用濺渣技術,而我國于 1994 年開發(fā)出濺渣護爐技術,經(jīng)過兩年半時間的實踐研究,使得濺渣護爐技術在我國得到推廣[3]。提高爐齡的好處不僅在于能夠盡可能地減少耐火材料的能耗,還可以降低生產(chǎn)成本,減輕工人的勞動強度,這樣就使得生產(chǎn)過程更加穩(wěn)順。同時,在一定程度上,濺渣技術也是提高轉爐爐齡最有效并且最為經(jīng)濟的方式[4]。

面對當今鋼鐵市場形勢,對護爐工藝進行優(yōu)化處理,提高轉爐的爐齡,降低護爐的成本以及提高經(jīng)濟效益成為最主要生產(chǎn)方針[5]。人們對于鋼鐵的需求量日益增加,然而傳統(tǒng)的轉爐煉鋼技術在生產(chǎn)中存在生產(chǎn)效率不高、能耗較為嚴重等一系列問題,很難適應當今鋼鐵行業(yè)發(fā)展的需求。為了有效解決低碳鋼冶煉中存在的爐襯侵蝕嚴重和鐵損高等難題[6],以陽春新鋼鐵有限責任公司煉鋼廠的 2 座 120 t 頂吹轉爐為例進行研究,2 座轉爐爐齡在 23 000~28 000 爐,隨著鐵耗降低至 750 kg/t 左右,護爐問題日益嚴峻,隨著社會經(jīng)濟的不斷發(fā)展,煉鋼廠的工藝操作水平也在不斷優(yōu)化、與時俱進。通過對冶煉護爐、濺渣護爐、強制補爐等方面進行了分析,并針對性地提出了改進措施,在實際應用過程中取得了良好的應用效果,從而提高了護爐效果以及轉爐爐型的穩(wěn)定控制[7]。

1 濺渣護爐技術的使用

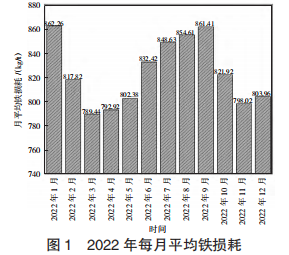

進入 2021 年,各鋼廠均把多吃廢鋼作為煉鋼過程中重要的節(jié)能措施來抓,較為先進的一些鋼廠鐵耗已降至 780 kg/t 以下,但鐵耗的降低給轉爐爐況維護帶來了困難,圖 1 為 2022 年每月平均的鐵損耗。

為實現(xiàn)穩(wěn)產(chǎn)高產(chǎn)及轉爐高爐齡下的安全運行,將煉鋼廠 2 座轉爐的冶煉鐵耗降至 780 kg/t,此時轉爐安全穩(wěn)定運行,同時平均出鋼溫度達到≤1 630 ℃。該研究的創(chuàng)新點在于降低出鋼溫度,并提高一次命中的冶煉護爐。此項目在實施前轉爐噸鋼鐵耗基本達到750 kg/t,轉爐爐殼溫度經(jīng)常出現(xiàn) 350 ℃的報警溫度,整個爐膛熔池渣線及接縫處見磚,轉爐液面經(jīng)常在-200~-100 mm 波動,轉爐終點為 w(C)<0.05%的過氧化鋼,并且過氧化率達到 20%以上。本文通過采取冶煉護爐手段和濺渣護爐手段,有效降低了爐襯侵蝕速度,同時通過提高轉爐運行效率、減少補爐時間來增加鋼產(chǎn)量和經(jīng)濟效益。

2 濺渣護爐關鍵原因分析

2.1 渣料配比

研究人員[8]在工業(yè)生產(chǎn)初期對轉爐冶煉工藝進行了系統(tǒng)性地研究,濺渣技術是目前能夠提高轉爐煉鋼壽命最為關鍵的技術手段,其基本原理是利用氧化鎂和爐渣反應形成高熔點的物質作為耐材層來保護爐襯。爐渣的堿度對于具有高熔點物質的產(chǎn)生有直接影響,同時 MgO 和 FeO 含量又影響著保護層的強度。通過優(yōu)化渣料之間的配比關系來實現(xiàn)渣堿度、w(MgO)、w(FeO)的實時跟蹤,并調整輕燒鎂球的用量,在轉爐出鋼以后,會出現(xiàn)很多終渣,而這些終渣又可以補充下一爐的冶煉,為了滿足這一需求,主要通過調節(jié)渣的黏度以及氧化鎂的含量來實現(xiàn),這項技術不僅操作簡便,且可以提高轉爐爐齡和生產(chǎn)效率。

對爐襯厚度進行監(jiān)測的傳統(tǒng)方式為由人工肉眼進行判斷,這將會造成以下問題:人工肉眼誤判會導致爐體漏鋼;人工操作不當,過量投入補爐料,會導致爐襯一些地方過厚,并且影響后續(xù)操作。而此次實踐通過激光測厚儀測量轉爐爐襯厚度,比較濺渣的效果,并根據(jù)爐襯厚度的變化趨勢調整渣堿度及 w(MgO),在不洗爐的前提下維持正常爐型,同時將液面控制為 120 t/-200 mm~120 t/-600 mm。

2.2 出鋼溫度

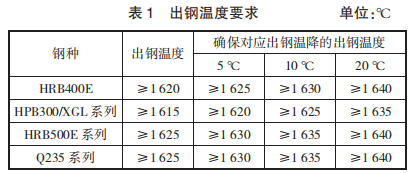

出鋼溫度直接關系到終渣溫度,需要把控好出鋼溫度,重點推進冶煉周期≤28 min/ 爐鋼,同時優(yōu)化直接開澆以及開澆第二爐的溫度變化,確保出鋼溫度分別降低 5 ℃、10 ℃,全面深化鋼水罐加蓋,進一步降低出鋼溫度到 1 628 ℃以下,具體出鋼溫度如表 1 所示。

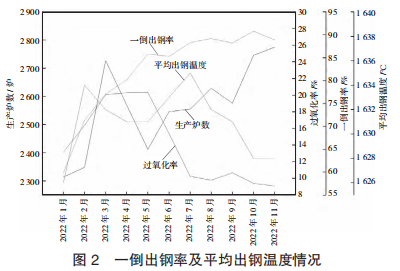

同時提出終點 w(C)≥0.10%等樣點一倒出鋼操作,規(guī)范出鋼時長等基礎工作,最終實現(xiàn)過氧化率≤ 15%、一倒出鋼占比≥90%,圖 2 為一倒出鋼率及平均出鋼溫度情況。

2.3 護爐時間

根據(jù)鋼筋壓塊使用量大、易卡爐口的特點,多采用雙槽廢鋼模式,以減少卡爐口和沖擊前大面,從而減少前大面補爐次數(shù),提升轉爐作業(yè)率和鋼產(chǎn)能。同時加強轉爐爐口的特護工作,提高打爐口頻率和規(guī)范打爐口頻次,按 4 爐鋼 / 次且 3 min/ 次的標準執(zhí)行,同時做好拆爐機、打爐口操作的監(jiān)護,在降低打爐口超時控速現(xiàn)象的同時確保轉爐爐口壽命在 12 000 爐以上,達到一個爐役只換一次水冷爐口的要求。

3 爐況侵蝕原因分析及改善措施

通過對產(chǎn)生爐況侵蝕的原因進行分析,針對轉爐低鐵耗冶煉,從冶煉護爐、濺渣護爐、日常補爐三方面入手,系統(tǒng)性地調整操作,做好護爐工作[9],從而實現(xiàn)爐況的穩(wěn)定運行,其中陽春新鋼鐵有限責任公司 2 號轉爐在鐵耗 750 kg/t 以內(nèi),實現(xiàn)了轉爐長周期穩(wěn)定運行,爐齡達 23 928 爐,未發(fā)生漏鋼事故。

3.1 終渣氧化性增強

3.1.1 原因分析

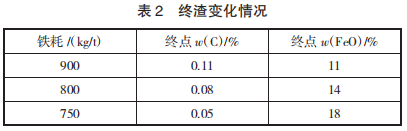

根據(jù)生產(chǎn)實際情況,鐵耗由 900 kg/t 降至目前的750 kg/t,終點 w(C)由 0.10%降低至目前 0.04%,終渣w(FeO)由原來的 10%提高至目前的 18%左右,終渣氧化性大大增強,加劇了爐襯的化學侵蝕,起不到冶煉護爐的作用。受品種大綱及工藝路線(轉爐→鋼包吹氬→連鑄)的影響,轉爐終點溫度偏高,為 1 650 ℃,高溫侵蝕加劇,終渣情況如表 2 所示。

3.1.2 改善措施

若在吹煉時,未能把握住吹煉的時間與流量,這會造成轉爐的爐襯遭受侵蝕,并且會降低轉爐爐齡。侵蝕爐襯主要受強氧化性和高溫影響,終渣氧化性增強通過降低出鋼溫度來彌補,加入適量的降溫劑,從而保證爐內(nèi)熱平衡,實現(xiàn)較小的碳氧積差距,進而減少爐襯侵蝕。通過將出鋼口內(nèi)徑由 170 mm 擴大到200 mm,平均出鋼時間由 5 min 降低至 3 min。

壓縮鋼水在精煉站的吹氬時間,將吹氬時間由13 min 調整至 7 min,可降低溫度損失 3 ℃/min,系統(tǒng)聯(lián)動降低連鑄上臺溫度,通過低溫快拉,加快全系統(tǒng)的周轉,降低熱損失,在品種大綱及工藝路線(轉爐→鋼包吹氬→連鑄)未改變的前提下,平均出鋼溫度由1 650 ℃降至 1 620 ℃左右,在多頻次操作調節(jié)下,此時的溫度與理論數(shù)據(jù)相吻合[10]。

3.2 濺渣效果不佳

3.2.1 原因分析

濺渣護爐技術主要為在轉爐出完鋼之后加入適量的調渣劑,使 MgO 和爐渣發(fā)生化學反應,從而產(chǎn)生高熔點的物質[11]。轉爐終渣氧化性增強大大稀釋了MgO 含量,造成終渣飽和度不夠,濺渣層不耐侵蝕,爐型不穩(wěn)定。終渣黏度極大降低,在濺渣護爐過程出現(xiàn)濺不起和濺不干的現(xiàn)象,濺渣護爐效果大打折扣[12]。濺渣過程調入渣料不能完全熔化,起不到調渣作用。

3.2.2 改善措施

濺渣材料通常采用改性料并配合加入適量的白云石[13]。優(yōu)化入爐渣料以減少溫度損失,使用鎂球代替輕燒白云石。輕燒白云石 w(MgO)為 33%,鎂球w(MgO)為 65%,1 t 鎂球的 w(MgO)相當于 2 t 輕燒白云石,兩者的冷卻效應基本相同,1 t 輕燒白云石或鎂球約影響熔池溫度 8 ℃。因此,采用鎂球代替輕燒白云石,可降低渣料加入量,熔池溫降相應降低 8~10 ℃,爐渣料優(yōu)化后實現(xiàn)了爐渣 MgO 含量的精確控制,這也滿足了濺渣工藝的要求[14]。

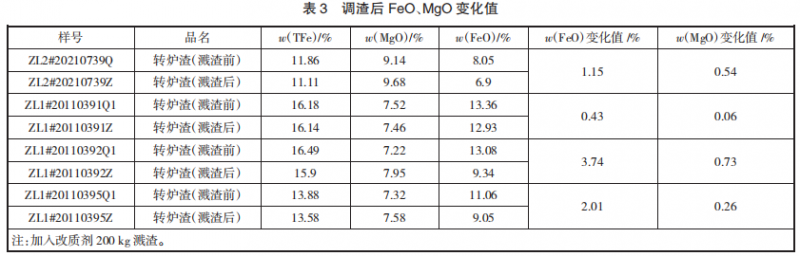

濺渣操作時最為核心的問題是需將濺起的爐渣冷卻到其熔點以下,同時使其在爐襯表面固化[15]。以往是在濺渣開始加入調渣劑,而后進行濺渣護爐(濺渣時間為 2~3 min,物料不能完全熔化)。為了滿足濺渣護爐的要求,采取了減少低熔點物的措施,從而提高爐渣的耐火度。本方案優(yōu)化了加料時機,并且做到了優(yōu)化轉爐裝入制度及造渣制度[16],在出鋼開始時在爐內(nèi)加入 100 kg 改質劑,利用改質劑 w(MgO)=55%、w(C)=10%的特性,出鋼時間段內(nèi) C-O 發(fā)生的反應將利于改質劑開裂并熔化,從而達到降低終渣氧化亞鐵含量、提高終渣 MgO 含量和調渣的作用,如表 3 所示,通過加入改質劑使爐渣濺得起、掛得牢。

在濺渣過程添加含碳和含鎂的材料來達到降低渣中 TFe 含量和提高 MgO 含量的目的[17]。從數(shù)據(jù)分析可知,出鋼加入改質劑的爐次終渣 w(FeO)平均降低1.83%,w(MgO)增加 0.36%。針對低鐵耗爐型波動大、爐底吃進問題時,采取在濺渣開始時從兩側下料口各加入 300 kg 底灰的方式,使爐底黏渣,從而控制合理的爐型。濺渣標準為爐渣盡可能地均勻覆蓋在爐襯四周,濺渣覆著層沒有垮塌現(xiàn)象,同時沒有液態(tài)渣[18]。通過建立自動濺渣模型,針對爐型的不同狀況統(tǒng)一各班組操作,從而迅速改善爐況。

3.3 護爐時間不足

3.3.1 原因分析

廢鋼結構以大型鋼筋壓塊和工業(yè)壓塊為主,廢鋼對爐襯前大面沖擊力度特別大,爐襯前大面受損嚴重,急需維護。隨著鐵耗由原來 900 kg/t 降至 750 kg/t,日產(chǎn)爐數(shù)也由 70 爐提高至目前最高 102 爐,每天停爐1 h 補爐給轉爐生產(chǎn)效率的提升帶來了阻力,對補爐方式進行優(yōu)化勢在必行。

3.3.2 改善措施

在轉爐煉鋼時,通過增加廢鋼量從而減少鐵水量,也就是采用低鐵耗煉鋼模式進行生產(chǎn)[19]。優(yōu)化廢鋼配比,在鐵水 w(Si)<0.3%使用 4~10 t 生鐵塊代替部分廢鋼,等量生鐵塊的冷卻效應大約為等量廢鋼冷卻效應的 4/5,此外生鐵塊含有一定量的硅,隨著生鐵塊的熔化釋放出一定量的硅元素,硅是主要的發(fā)熱元素之一,在一定程度上彌補了一些溫度的損失,每1 000 kg 生鐵取代廢鋼可以減少爐內(nèi) 7 ℃左右的溫度損失。利用好熱平衡,提高終點命中率,從而減少后吹次數(shù)達到護爐效果[20]。

而對于補爐而言,補爐是當轉爐出現(xiàn)突發(fā)性的破壞或者對轉爐容易被侵蝕部位進行停爐或者不停爐的修理作業(yè)[21]。在低鐵耗生產(chǎn)組織模式下,需要加大補爐頻率,但又不能降低轉爐生產(chǎn)效率,因此選用 w(MgO)=47.82%、w(CaO)=44.19%、相對密度為3.1~3.6、塊度為 100~150 mm 的菱鎂礦,其與爐渣的黏合性好,且耗時短(只需 5 min),加入大約 1 t 菱鎂礦后在爐渣冷凝護爐的同時,以爐渣高溫將菱鎂礦燒結冷卻在受損的爐襯部位,在澆次中每班完成一次菱鎂礦渣補,這樣就減輕了前大面受鐵水及廢鋼的沖擊損傷[22]。

4 結論

1)在開始出鋼、濺渣之前加入 w(MgO)=55%、w(C)=10%的改質劑,利用其含碳特性,在出鋼時間段內(nèi)的碳氧反應利于改質劑開裂并有足夠時間熔化,真正達到提高終渣 MgO 含量和調渣的作用,使爐渣濺得起、掛得牢,穩(wěn)定爐況。濺渣從兩側加入底灰,有效穩(wěn)定了爐底高度,便于進行終點壓槍操作的同時,降低終渣氧化亞鐵含量,降低對爐襯的侵蝕。

2)利用菱鎂礦渣補,耗時短、組織靈活、可減輕前大面受鐵水及廢鋼的沖擊損傷,并能有效維持 12 h 左右的穩(wěn)定生產(chǎn)。在低鐵耗模式下優(yōu)化物料加入及廢鋼配比,實現(xiàn)了冶煉熱平衡,減少了后吹次數(shù),冶煉終點的強過氧化能減輕對爐襯的侵蝕。

3)在此期間,鐵耗由 900 kg/t 降低至 750 kg/t,最高爐齡由 22 945 爐提升到 27 927 爐,爐襯磚侵蝕速度由 0.01 743 mm/ 爐降至 0.01 430 mm/ 爐,使得煉鋼生產(chǎn)進入良性循環(huán),取得了顯著的經(jīng)濟效益。

參考文獻

[1] 周游.轉爐濺油渣護爐工藝技術方面的重大進步成就及優(yōu)缺點[J ] .冶金與材料,2022,42(6):92-94.

[2] 陶子玉,李靜,姜茂發(fā).30 t 轉爐的濺渣護爐工藝[J ] .鋼鐵研究學報,2005(3):72-74.

[3] 楊文遠,鄭叢杰,樊永忠,等.轉爐濺渣護爐技術研究[J ] .鋼鐵研究學報,1998(3):12-16.

[4] 陳煉,楊森祥,刁江,等.提釩轉爐濺渣護爐試驗研究[ J ] .煉鋼, 2022,38(1):26-31.

[5] 張娜輝,盧書紅,王強.降低轉爐護爐成本的生產(chǎn)實踐[ J ] .河北冶金,2006(5):39-40.

[6] 張鵬飛,竇為學,何穎,等.轉爐護爐工藝改進[ J ] .河北冶金,2012 (5):30-32.

[7] 于國慶.低碳鋼生產(chǎn)模式下的轉爐護爐工藝優(yōu)化實踐[ J ] .寬厚板,2022,28(4):35-37.

[8] Hideaki S,Ryo I. Thermodynamic assessment of hot metal and steel dephosphorization with MnO-containing BOF slags[ J ] .ISIJ Int, 1995,35(3):258-265.

[9] 王新華.鋼鐵冶金:煉鋼學[ M] .北京:高等教育出版社,2007.

[10] Zhang Run hao,Yang Jian,Yang Wen kui,Sun Han. Kinetic model of dephosphorization in the new double slag converter steelmaking process[ J ]. Ironmaking & Steelmaking,2021,48(10):1 277-1 290.

[11] 向時廣,黃海.淺析轉爐濺渣護爐及長壽復吹工藝[ J ] .江西建材,2014(24):49.

[12] 張芳.轉爐煉鋼 500 問[ M] .北京:化學工業(yè)出版社,2009.

[13] 楊文遠,崔淑賢,鄭叢杰,等.轉爐濺渣護爐的爐渣控制及爐襯侵蝕機理[ J ] .鋼鐵研究學報,1999(5):11-15.

[14] 崔健,楊文遠.寶鋼 300t 轉爐濺渣護爐工藝研究[ J ] .鋼鐵,1998 (10):17-22.

[15] 崔立鎮(zhèn).轉爐濺渣護爐機理研究與工藝優(yōu)化[ J ] .河北冶金,2011 (6):6-8.

[16] 王哲慧.淺談煉鋼 120t 轉爐補爐護爐工藝改進實踐[ J ] .中國金屬通報,2020(3):94-95.

[17] 劉瀏,杜昆,佟溥翹,等.關于轉爐濺渣護爐的幾個工藝問題[ J ] . 鋼鐵,1998(6):67.

[18] 姜文堅,楊光華,朱建鋼,等.轉爐優(yōu)化護爐工藝實踐[ J ] .山東冶金,2017,39(6):74-79.

[19] 李柏,劉廣全,戴宇.轉爐煉鋼焦炭熱補償?shù)膶嵺`[ J ] .廣西節(jié)能, 2021(2):35-36.

[20] 蘇天森.轉爐濺渣護爐技術[ M] .北京:冶金工業(yè)出版社,1999.

[21] 賈寧,張云寶,吳明偉.轉爐補爐工藝優(yōu)化[ J ] .河北冶金,2018 (7):69-72.

[22] 于國慶.轉爐高廢鋼比條件下熱補償工藝研究[ J ] .福建冶金, 2019,48(1):33-35.