王德勇,何 亮

(甘肅酒鋼集團宏興鋼鐵股份有限公司,甘肅 嘉峪關 735100)

摘 要: 酒鋼開展了 120 t 轉爐底吹 CO2應用研究 ,分別從 CO2底吹對冶煉過程中鋼水成分、爐渣、鋼鐵料消耗、冷卻效應、終點自由氧含量以及 O2消耗的影響進行了探討分析,碳鋼 CO2在轉爐底吹上的應用可有效降低生產成本、 提高鋼水質量。

關鍵詞: 轉爐; 底吹; CO2 ; 煉鋼

0 引言

酒鋼碳鋼薄板廠煉鋼裝備情況: 現有 3 座容量120 t 頂底復吹轉爐,3 座 120 t 三相交流 LF 鋼包精煉爐,1 座 120 t RH 爐、2 臺常規連鑄機、2 臺薄板坯連鑄機。

國內傳統的碳鋼轉爐底吹氣體的選擇一般采用普通的 Ar、N2 等惰性氣體進行底吹,部分特鋼轉爐采用 O2 作為底吹氣體,一些特殊功能的轉爐采用了天然氣作為底吹氣體。伴隨碳交易的興起,國內碳達峰、碳中和要求的提出,鋼鐵行業在CO2 資源化利用方面出現了一些研究成果,特別是北科大關于 CO2 在鋼鐵冶煉過程的理論研究,為在煉鋼過程應用 CO2 提供理論支撐。結合 CO2 基本特性,圍繞其在轉爐底吹的應用展開研究。由于 CO2 作為一種氣源在鋼鐵企業中多數尚不能實現自給,故此采用外購液態 CO2 進行供氣,氣體資源受到一定限制,頂槍流量大氣體資源難以自持,底吹流量相對較小,故優先考慮在轉爐底吹氣體上進行應用。

1 試驗基本條件

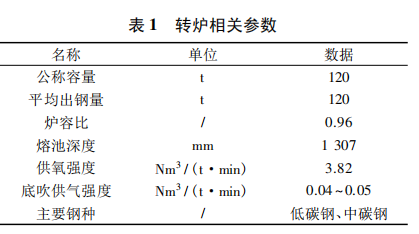

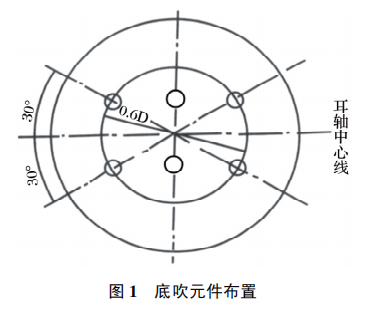

本次試驗主要生產低碳鋼和中碳鋼,轉爐基本情況見表 1。根據實際工況條件,常規工藝與試驗工藝均采用 6 支底吹元件,布置在兩個不同半徑的分度圓上,如圖 1 所示。本次試驗使用 CO2氣體濃度>99%,CO2槽車單次填裝量為 25 t。

2 轉爐 CO2 底吹工藝的應用效果及理論分析

2.1 底吹供氣模式和供氣強度選擇

在正常的產品生產過程中根據成分變化,對底吹供氣模式和供氣強度做出調整。底吹CO2 的供氣模式可分為不同的情況: ①開吹到出鋼結束全程采用底吹 CO2 ; ②吹煉前期、中期、后期可根據不同的產品選擇不同的 CO2 底吹供氣曲線,供氣強度可選擇在脫碳期加大強度,吹煉末期降低強度; 具體可根據冶煉的產品要求選擇不同的供氣模式和供氣強度。

2.2 CO2 冷卻效應

CO2 在冶煉過中的主要反應如下:

CO2( g) + [C]= 2CO( g)

137 890-126.52 T ΔGθ <0

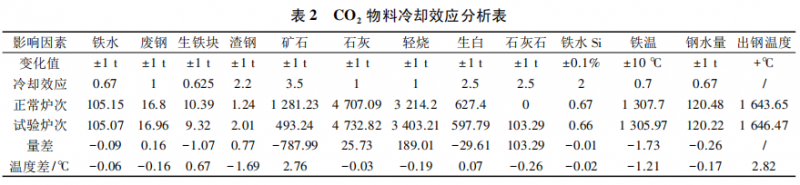

因該反應是吸熱反應,故反應會使熔池溫度有相應的降低。冷卻效應分析見表 2。

根據冶煉過程中物料平衡及熱平衡,依據本廠物料冷卻效應進行熱平衡量差分析; 出鋼溫度試驗爐次比正常爐次高 2.82 ℃,綜合計算得出 CO2 冷卻效應為 12.22 ℃,考慮實際的偏差,CO2 的冷卻效應不大于 15 ℃。

在計算過程中,在全鐵水為冶煉原料的條件下, 煉鋼過程的熱量總收入與熱量總支出的差值。由于CO2與熔池元素的反應為吸熱或微放熱反應,隨著CO2噴吹比例的增加,CO2參與熔池反應帶來的熱量減少越多( 相比純氧) 。因此,可以根據實際轉爐熔池對熱量的需求控制 CO2噴吹比例,為形成最佳供氣方案和原料配比,為優化煉鋼過程的爐料結構提供了思路和基礎數據。

2.3 鋼水主要成分分析

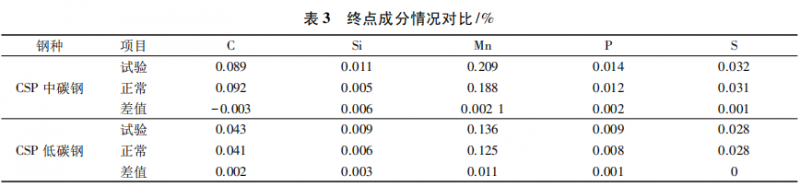

本次試驗選取中碳鋼、低碳鋼分別對終點控制情況進行對比,見表 3。

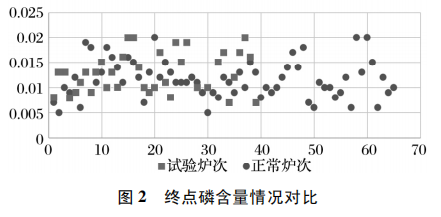

2.3.1 P、Mn 的成分控制

在入爐裝入結構、鐵水溫度和成分基本一致的情況下,試驗爐次與正常爐次相比鋼水成分控制出現變化,試驗爐次鋼水終點殘錳、鋼水磷含量略有升高,主要是 CO2的氧化性低于 O2,造成鋼水 Mn、P 的氧化弱于 O2。因此,選擇 CO2 底吹時,可選擇在吹煉的不同時期吹入 CO2,以獲得不同的效果。如吹煉末期吹入 CO2 提高終點殘錳含量以降低錳系合金消耗,吹煉末期停止吹入 CO2 用其它惰性氣體代替可使終點磷含量進一步降低等,終點磷含量情況對比如圖 2 所示。

CO2應用于轉爐底吹時,有利于提高脫磷率,主要有以下三方面原因[1]: ①在吹煉前期,Si、Mn 與 O的反應將放出大量的熱量,熔池溫度波動較大,而當混入 CO2后,具有一定的吸熱效應,會減少熔池中元素總的氧化放熱量,對吹煉前期具有較好的控溫作用,提供良好的脫磷熱力學條件,有利于轉爐熔池脫磷; ②吹入的 CO2與熔池元素反應均可產生 CO 氣體,同時由于 2 體積的 CO2代替 1 體積的 O2,增大了吹入的氣體量,氣體量越大對熔池攪拌越強,提供良好的脫磷動力學條件,促進了脫磷應的進行; ③由于 CO2參與反應的控溫作用,使轉爐熔池溫度較長時間處于利于脫磷的溫度區間,脫磷期相對延長,使脫磷反應能夠較為充分的進行。

2.3.2 碳的選擇性氧化

在一定的總壓條件下,當氣相中 CO 較少而CO2較多時,C、P 選擇性氧化的轉變溫度較低,此時實際冶煉溫度低于轉變溫度,P 比 C 優先被氧化。當氣相中 CO 較多,CO2較少時,C 比 P 優先被氧化。當吹煉終點接近脫碳臨界值時,C 含量向反應界面的傳質受到限制,CO 產生減少,此時鋼水 O 含量上升,此時優先氧化 P。也可以認為此時脫碳臨界值升高。

CO2( g) + [C]= 2CO( g)

137 890-126.52 T ΔGθ <0 (1)

CO2( g) +2 /5[P]= 1 /5( P2O5 ) +CO( g)

245+19.753 T ΔGθ >0 (2)

2.4 爐渣成分與輔料消耗對比分析

2.4.1 爐渣成分對比分析

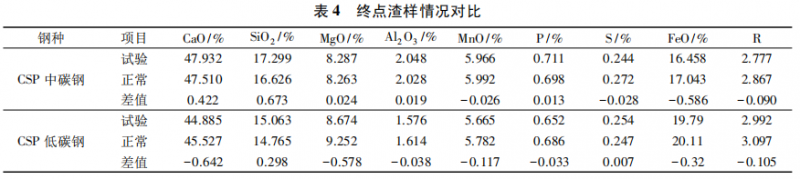

終點爐渣成分對比分析情況見表 4。

從表 4 對比可看出,試驗爐次渣中爐渣 MnO、爐渣 R 均低于正常爐次; MgO、P 含量控制上,中碳鋼試驗爐次 MgO 與正常爐次相差不大,低碳鋼試驗爐次低于正常爐次,FeO 含量試驗爐次低于正常爐次; 爐渣成分差異在可控范圍內。

總體上爐渣堿度降低、渣中 FeO 降低的同時爐渣脫磷能力得到了提高,反應動力學條件改善是主要原因。

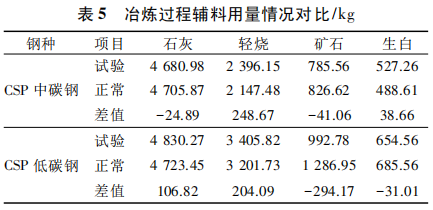

2.4.2 輔料消耗分析

本次試驗采用 CSP 鋼種,底吹 CO2 爐次與正常爐次裝入未做調整,試驗爐次與正常爐次裝入制度基本一致。對輔料消耗情況分別進行對比,見表 5。

從表 5 可知,中碳鋼試驗爐次石灰用量比正常爐次石灰用量略低,低碳鋼試驗爐次石灰用量比正常爐次略高,輕燒白云石試驗爐次總體比正常爐次多,礦石試驗爐次吃入量相比正常爐次吃入量少。總體上輔料的變化與熱量相關,就 CO2 的特性,因其攪拌強度增大,可有效降低堿度和總渣量,因此可按照降低輕燒白云石、石灰用量的方向進行輔料用量調整,為降低煉鋼輔料成本提供了支撐。

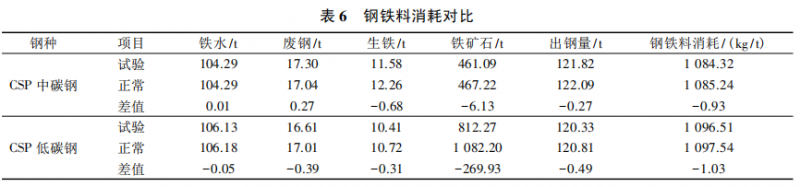

2.5 鋼鐵料消耗分析

根據不同的鋼種冶煉情況,分別進行鋼鐵料消耗的分析,見表 6。

從表 6 可知,中碳鋼底吹 CO2 爐次鋼鐵料消耗相比正常爐次降低 0.93 kg /t,低碳鋼底吹 CO2 爐次鋼鐵料消耗相比正常爐次降低 1.03 kg /t。

根據煉鋼粉塵蒸發理論機理,煉鋼粉塵主要是由熔池高溫引起的元素蒸發造成的,底吹 CO2使熔池產生 CO2( g) + [C]= 2CO( g) ,產生的 CO 氣泡體積是吹入 CO2的 2 倍可加速熔池攪拌,CO2的脫碳反應是吸熱反應,因而吹入 CO 均勻火點區和熔池溫度; 同時,因攪拌強度加大,反應速率提高,降低了Fe 的氧化,煙塵中的損失相應減少。

在冶煉過程中,雖然攪拌強度加大,但冶煉過程中的噴濺明顯降低,吹煉的穩定性明顯提高,其原因是在爐渣表面性質不變的情況下,CO 氣體體積增大利于氣體的排出,因此,轉爐的冶煉過程噴濺相應減少。鋼鐵料消耗的降低是由于轉爐煙塵中的金屬損失減少、轉爐噴濺損失降低的結果。CO2 為鋼鐵料消耗指標降低提供了新途徑。

2.6 碳氧積分析

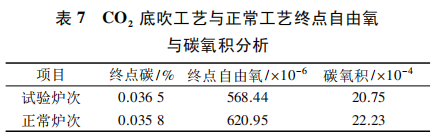

以 CSP 低碳鋼碳氧積為例進行對比分析,CSP低碳鋼選擇同類鋼種,轉爐終點 C 含量為 0.035% ~0.04%的爐次進行對比,見表 7。

進行終點碳氧積對比,正常冶煉終點的碳氧積平均為 22.23×10-4 ,底吹 CO2 工藝下終點碳氧積為20.75×10-4 ,降低了 1.48×10-4 ,轉爐終點的氧含量降低了 52×10-6 。總體上降低了鋼水自由氧含量,降低了脫氧合金的用量,對鋼水夾雜物的控制從源頭上進行降低。

2.7 O2 消耗

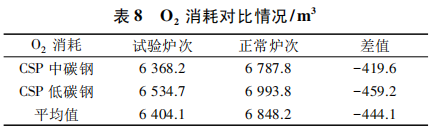

試驗過程中 O2 消耗情況對比,見表 8。

從表 8 可知,各鋼種 O2 消耗試驗爐次相比正常爐次低,平均 O2 消耗每爐試驗爐次比正常爐次低444.1 m3 。

底吹 CO2與底吹 Ar 爐次對比,底吹 CO2的攪拌強度增加脫碳速度提高,當到達吹煉終點時,同等 C含量的情況下,O2的消耗量降低,由于 CO2的弱氧化性,O2消耗隨著 CO2用量的增加而減少。實際檢測O2消耗試驗爐次 O2消耗低于正常爐次 3 ~ 4 m3 ,供氧時間相應縮短 50~60 s。鋼水終點碳含量一致的情況下,吹入 CO2 可有效的降低終點鋼水過剩氧。

鐵水C含量 1% ~ 4% 內CO2利用率最高達到89.8%,此后隨著C含量逐步降低,C 含量在 0.1% ~0.5%,其利用率大幅度下降到59.2%,因此,為最大限度提高 CO2 的利用率,可加大吹煉前中期的供氣強度,提高脫碳速率。

2.8 對爐底透氣元件的影響

CO2與熔池中[C]、Fe 反應時吸熱,與[Si]、[Mn]反應時放熱。底吹元件如采用毛細管式透氣磚,在吹煉前期透氣元件不應暴露在鋼水中,新爐開爐后在爐底透氣磚上應快速形成爐渣保護層。

3 成本測算

轉爐底吹 CO2適用于全部鋼種的冶煉。可在鋼鐵料、輔料、合金、能源介質等方面降低成本,通過實踐降低綜合成本 6.06 元/t。

4 結語

⑴轉爐底吹 CO2 適用于轉爐冶煉的所有鋼種,冶煉過程脫碳期的存在為 CO2 發揮其特性提供了支撐。

⑵根據冶煉產品的要求,用戶可根據需求調整供氣模式和供氣強度。

⑶CO2 在轉爐底吹上的應用可有效降低冶煉成本、提高鋼水質量。

參考文獻:

[1] 朱 榮.二氧化碳煉鋼理論與實踐[M].北京: 科學出版社,2019.