李兆甲 翟玉兵 劉占平

(河北新金鋼鐵有限公司 燒結(jié)廠)

摘要:2018年1月1日,《環(huán)境保護(hù)稅法》頒布,將正式開始對(duì)廢氣CO污染物征稅,2020年9月22日,習(xí)近平總書記在第75屆聯(lián)合國(guó)大會(huì)上提出“雙碳”理念,隨后的幾年國(guó)家對(duì)CO排放的治理愈發(fā)深入和嚴(yán)格,本文主要從燒結(jié)生產(chǎn)過程中降低燒結(jié)過程燃料消耗和提高燒結(jié)過程氧含量?jī)蓚€(gè)方面介紹降低燒結(jié)煙氣CO濃度的措施。

關(guān)鍵詞:新金鋼鐵;CO濃度;降碳;增氧

1 前言

隨著對(duì)CO污染物的征稅和雙碳理念的持續(xù)推進(jìn),現(xiàn)在各行各業(yè)降低碳排放成為政治任務(wù),目前對(duì)于鋼鐵企業(yè)而言,每年的排污稅70%都是因?yàn)镃O排放,而現(xiàn)階段還沒有成熟的技術(shù)對(duì)末端煙氣進(jìn)行CO的治理,筆者認(rèn)為后期末端治理技術(shù)應(yīng)從兩個(gè)方面著手,一是吸附,二是燃燒或者說反應(yīng)。現(xiàn)在在降低燒結(jié)煙氣CO排放的研究基本上都是從燒結(jié)生產(chǎn)方面進(jìn)行。

2 現(xiàn)狀分析

1)前期我廠煙氣中CO濃度一直在5000mg/m³~6000mg/m³,對(duì)標(biāo)一些先進(jìn)企業(yè),在降低CO濃度方面做的好的企業(yè),煙氣中CO濃度能達(dá)到2000mg/m³。針對(duì)這一現(xiàn)狀,公司要求燒結(jié)廠成立專項(xiàng)攻關(guān)小組,初步目標(biāo)要達(dá)到煙氣中CO濃度降低到4000mg/m³以下。

2)為保證燒結(jié)礦的粘結(jié)性和強(qiáng)度,燒結(jié)生產(chǎn)中必不可免的會(huì)配加一定量的固體燃料,在燒結(jié)點(diǎn)火中用的高爐煤氣和轉(zhuǎn)爐煤氣中的有用成分也是CO,此兩種固體燃料和氣體燃料的不完全燃燒是產(chǎn)生CO的主要原因。

3 CO產(chǎn)生機(jī)理

要想降低燒結(jié)煙氣中CO濃度,首先需清楚CO生成的機(jī)理。簡(jiǎn)單說CO主要是碳不完全燃燒產(chǎn)生的,如式(1):

2C+O2→2CO (1)

從式(1)中可以分析,碳的不完全燃燒主要有兩方面造成,一是碳多,二是氧少。那么從這兩點(diǎn)也可以說想要降低燒結(jié)煙氣中CO濃度,大致可以從兩方面著手,一是降低燒結(jié)過程燃料消耗,二是提高燒結(jié)過程氧含量。下面主要從這兩大方面介紹我廠降低CO采取的各項(xiàng)措施。

4 降低煙氣CO濃度措施

4.1降低燒結(jié)過程燃料消耗

燒結(jié)生產(chǎn)過程中需要一定的熱量支撐,所以降低固體燃料消耗方面主要是從兩個(gè)方面采取措施:

4.1.1 內(nèi)部降低熱量消耗

1)改善燃料粒度

適宜的燃料粒度有利于降低燒結(jié)固體燃耗,燃料粒度過粗時(shí),燒結(jié)過程中燃燒帶變寬,從而使燒結(jié)料層透氣性惡化。同時(shí)大顆粒燃料的周圍還原性氣氛較強(qiáng),空氣不夠用,而沒有燃料的地方,空氣又得不到有效利用,導(dǎo)致燃料出現(xiàn)不完全燃燒,增加CO生成。燃料粒度過細(xì)時(shí)(特別是-0.5mm燃料以及各種含碳除塵灰),燒結(jié)過程中燃料燃燒快,燃料燃燒所產(chǎn)生的熱量不能滿足燒結(jié)所需熱量,因此需要配加更多的燃料進(jìn)行燒結(jié)。新金鋼鐵前期注重粗粒度燃料的比例,≤3mm的粒度占比要求達(dá)到75%,對(duì)細(xì)燃料不甚重視,導(dǎo)致外購燃料粒度過細(xì),再加上大量含碳除塵灰的使用,使得燒結(jié)燃料消耗配比過高。結(jié)合燃料采購部門重新制定進(jìn)廠燃料粒度標(biāo)準(zhǔn),≤1mm的粒度要求不能超過30%,以此為標(biāo)準(zhǔn)重新選擇供應(yīng)商。確保燃料粒度滿足生產(chǎn)需求。

2)優(yōu)化燃料結(jié)構(gòu)

焦粉的燃燒速度和反應(yīng)速度比無煙煤慢,接近空氣傳熱速度,碳燃燒化學(xué)熱和空氣傳熱物理熱接近同步向下傳遞疊加而產(chǎn)生較高燒結(jié)溫度和較薄燃燒帶,改善燒結(jié)固結(jié)強(qiáng)度,提高成品率,降低燃耗。但是焦粉價(jià)格比無煙煤高,為優(yōu)化成本,企業(yè)一般會(huì)用無煙煤代替部分焦粉進(jìn)行燒結(jié),經(jīng)前人研究,無煙煤配30%時(shí),燒結(jié)過程控制參數(shù)無明顯變化,且燃耗最低。

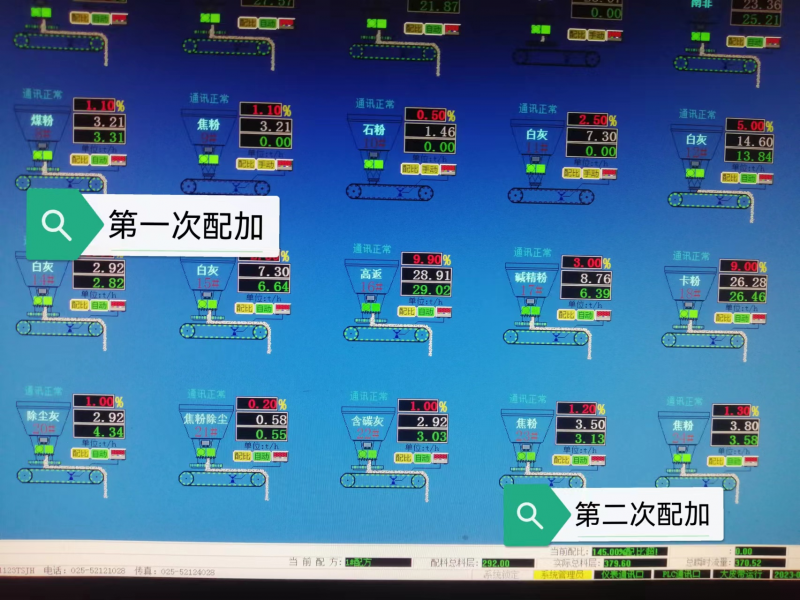

燃料全部在配料室配加時(shí)產(chǎn)生布料偏析,導(dǎo)致燒結(jié)過程不均勻,為保證燒結(jié)礦質(zhì)量普遍采取高水高碳的生產(chǎn)模式,無形中增加了燃料的消耗。為改善這一現(xiàn)狀,采取了燃料分加生產(chǎn)工藝,在進(jìn)入二混滾筒前再次配加燃料,如圖1所示,目前配料室配無煙煤30%,在二混前二次配焦粉70%,有效解決了燃料在燒結(jié)料層分布不勻的問題,穩(wěn)定了燒結(jié)生產(chǎn)過程,降低了燃料消耗。

圖1 燃料分兩次加入

3)厚料層燒結(jié)

通過長(zhǎng)時(shí)間的工藝試驗(yàn),厚料層燒結(jié)越來越得到大家的認(rèn)可,厚料層燒結(jié)因其自動(dòng)蓄熱原理,可以有效降低燃料消耗,我廠目前料層厚度基本上已達(dá)到900mm,4月份燒結(jié)臺(tái)車欄板從800mm提高到900mm,目前正在優(yōu)化煙氣循環(huán)系統(tǒng),計(jì)劃在6月底完工,屆時(shí)燒結(jié)料面將具備1000mm的條件。

4)合理配礦

目前整個(gè)行業(yè)處于虧損狀態(tài),降成本成為每個(gè)企業(yè)的核心工作,而燒結(jié)工序作為整個(gè)工藝鏈條的開端,燒結(jié)礦成本的高低直接影響了后序工序的成本完成情況。但是一味的降低燒結(jié)礦成本并不明智,燒結(jié)礦作為高爐的主要原料,應(yīng)確保高爐用料安全,滿足高爐的冶煉要求。故此隨大量配加低價(jià)位的垃圾礦能大幅度降低燒結(jié)成本,但綜合到鐵水成本來看并不合適。為了確保燒結(jié)礦質(zhì)量受控,且最大程度降低燒結(jié)礦成本,經(jīng)過長(zhǎng)期生產(chǎn)實(shí)踐,在燒結(jié)原料中必須搭配一定量的磁鐵礦,比例應(yīng)不低于20%,目前我廠配料結(jié)構(gòu)采用褐鐵礦:赤鐵礦:磁鐵礦的比例大體為3:1:1,此結(jié)構(gòu)既能最大限度配加低價(jià)位的褐鐵礦,又能保證燒結(jié)礦質(zhì)量不受影響,并且有一定量的磁鐵礦還能適當(dāng)降低燒結(jié)固體燃耗。

4.1.2 外部增加熱量補(bǔ)充

1)熱風(fēng)燒結(jié)

熱風(fēng)循環(huán)技術(shù)是基于一部分熱廢氣被再次引入燒結(jié)過程中而開發(fā)的方法。熱廢氣再次通過燒結(jié)料層時(shí),通過回收燒結(jié)煙氣中的顯熱和潛熱,改善料層上部熱量不足的情況,降低消耗固體燃料燃燒釋放的熱量。隨著環(huán)保形勢(shì)的日益嚴(yán)峻,目前熱風(fēng)循環(huán)技術(shù)已經(jīng)從環(huán)冷煙氣循環(huán)升級(jí)為大煙道煙氣循環(huán),并且煙氣循環(huán)要求最少達(dá)到主風(fēng)機(jī)的30%以上,有效降低了脫硫脫銷系統(tǒng)的處理量,提高了煙氣治理效率。為在煙氣循環(huán)中更多的循環(huán)CO,特對(duì)風(fēng)箱進(jìn)行了煙氣檢測(cè),數(shù)據(jù)如表1所示。根據(jù)數(shù)據(jù)并考慮煙氣熱量最終確定2-7#和20-22#風(fēng)箱作為煙氣循環(huán)風(fēng)箱。煙氣通過循環(huán)風(fēng)機(jī)通過六個(gè)支管到達(dá)燒結(jié)料面進(jìn)行循環(huán)燒結(jié)。煙氣循環(huán)投入后,燒結(jié)煙氣CO含量從6000mm/m³降低到了4000mm/m³。

表1 各風(fēng)箱煙氣CO濃度

|

風(fēng)箱編號(hào) |

CO檢測(cè)濃度(mg/m³) |

風(fēng)箱編號(hào) |

CO檢測(cè)濃度(mg/m³) |

|

0# |

31.2 |

13# |

5382.5 |

|

1# |

701.2 |

14# |

5147.3 |

|

2# |

5281.2 |

15# |

4312.5 |

|

3# |

5581.2 |

16# |

4671.2 |

|

4# |

5121.2 |

17# |

1956.2 |

|

5# |

4208.8 |

18# |

2616.2 |

|

6# |

5658.8 |

19# |

3940 |

|

7# |

5407.5 |

20# |

2235 |

|

8# |

5423.8 |

21# |

1796.2 |

|

9# |

5332.5 |

22# |

1642.5 |

|

10# |

4678.8 |

23# |

748.8 |

|

11# |

5256.2 |

24# |

283.8 |

|

12# |

4117.5 |

25# |

87.5 |

2)提高混合料溫

混合料溫一般要求超過燒結(jié)料露點(diǎn)10℃以上,減少過濕帶的厚度,減少因水分蒸發(fā)所消耗的熱量,前期我廠已采取多種措施提高混合料溫度基本達(dá)到70℃左右,但在冬季生產(chǎn)時(shí)因皮帶輸送過程中熱量大量損失,導(dǎo)致混合料溫度基本在60℃,嚴(yán)重制約冬季生產(chǎn),為解決這一問題,依托于環(huán)保要求的輸送帶密閉措施,在密閉的輸送帶上通入蒸汽,如圖所示,降低混合料在輸送過程中熱量損失,使得冬季生產(chǎn)混合料溫度基本穩(wěn)定在65℃以上。

4.2 提高燒結(jié)過程氧含量

1)富氧點(diǎn)火

燒結(jié)普遍采用高爐煤氣點(diǎn)火,我廠采用的是高爐煤氣和轉(zhuǎn)爐煤氣形成的混合煤氣,在新增轉(zhuǎn)爐煤氣管道后,煤氣點(diǎn)火質(zhì)量有了明顯改善,但為了保證燒結(jié)料面點(diǎn)火強(qiáng)度,煤氣使用量還是略有富余,導(dǎo)致不完全燃燒的煤氣隨主抽風(fēng)機(jī)抽入煙氣中,造成煙氣中CO含量升高。為解決這一問題,在助燃風(fēng)中通入氧氣,氧氣通入量最大可達(dá)到600m³/h,助燃風(fēng)含氧量可提升至25%,大大提高了煤氣完全燃燒率。

2)料面噴蒸汽

料面噴蒸汽有利于提高固體燃料的燃燒效率,H2O分解成的H+和OH-有利于固體燃料的燃燒反應(yīng)。我廠通過外出考察對(duì)標(biāo),自行建造了料面噴蒸汽系統(tǒng),投入使用后,煙氣中CO濃度降低了300mg/m³。

3)提高料層透氣性

提高料層透氣性意味著可以使更多的空氣進(jìn)入燒結(jié)料層參與燒結(jié)過程,使更多的氧參與到燃燒反應(yīng)當(dāng)中,減少了燃料的不完全燃燒。并且料層透氣性提高后燒結(jié)料層可以適當(dāng)增厚,有利于實(shí)現(xiàn)厚料層燒結(jié)。為了提高料層透氣性,把原有的板式松料器升級(jí)為階梯式松料器,松料器分上下兩層,將來料層的增厚到1000mm后計(jì)劃再增加一層松料器,繼續(xù)改善料層透氣性。

前期投產(chǎn)使用的燒結(jié)機(jī),大部分設(shè)備老舊,無法實(shí)現(xiàn)低負(fù)壓點(diǎn)火,為解決這一問題,通過招標(biāo),購進(jìn)一批風(fēng)箱中部密封板,在1#-4#風(fēng)箱隔板上部安裝密封板,確保風(fēng)箱不串風(fēng),能通過風(fēng)箱風(fēng)門自由調(diào)整風(fēng)箱負(fù)壓,目前我廠1#-3#風(fēng)箱負(fù)壓基本能降低到6kpa~7kpa。保證了燒結(jié)原始料層的透氣性。

4)降低漏風(fēng)率

漏風(fēng)治理是燒結(jié)一直不變的主要工作,為降低燒結(jié)漏風(fēng)率,主機(jī)滑道改為石墨密封,對(duì)大煙道內(nèi)襯重新防腐噴涂,建立機(jī)頭電除塵放灰制度,區(qū)域負(fù)責(zé)人每班對(duì)從主機(jī)到濕電這一系統(tǒng)進(jìn)行點(diǎn)檢,小問題及時(shí)補(bǔ)焊,大問題檢修時(shí)徹底解決。降低漏風(fēng)率能有效提升燒結(jié)的有效風(fēng)量,提升固體燃料的燃燒效率,降低煙氣中CO的濃度。

4.3 效果驗(yàn)證

通過以上各項(xiàng)措施,目前燒結(jié)煙氣中CO濃度基本能穩(wěn)定在4000mg/m³以下,匯總表格如表2所示。

表2 5月16日-31日三班煙氣CO濃度

|

編號(hào) |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

CO濃度 (mg/m³) |

3853 |

3924 |

3759 |

3800 |

3926 |

3939 |

3576 |

3851 |

4075 |

3849 |

|

編號(hào) |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

CO濃度 (mg/m³) |

3808 |

3711 |

3997 |

3895 |

3975 |

3962 |

3815 |

3849 |

3964 |

3664 |

|

編號(hào) |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

|

CO濃度 (mg/m³) |

4012 |

3897 |

3685 |

3941 |

3962 |

3986 |

3675 |

3875 |

3961 |

3791 |

5 結(jié)論

1)企業(yè)排污稅的70%都是因?yàn)镃O的排放所致,故此降低煙氣中的CO濃度不僅有利于完成減排任務(wù),也有利于企業(yè)整體的成本降低;

2)CO產(chǎn)生主要是因?yàn)樘嫉牟煌耆紵档虲O可以從降碳和增氧兩個(gè)方面采取相應(yīng)措施;

3)目前末端治理CO技術(shù)尚不成熟,需加快此方面的研發(fā),盡快解決CO排放問題。

參考文獻(xiàn)

[1] 馮二蓮,李楠,姜濤. 現(xiàn)代燒結(jié)生產(chǎn)實(shí)用技術(shù)[M]. 北京:化學(xué)工業(yè)出版社, 2022.

[2] 李乾坤,李國(guó)良,殷國(guó)富等,中天鋼鐵550㎡燒結(jié)機(jī)降低CO排放研究及實(shí)踐[J].燒結(jié)球團(tuán),2019(4):70-73.

[3] 裴遠(yuǎn)東,廖繼勇,張俊杰等,鐵礦粉燒結(jié)過程CO減排探究[J].燒結(jié)球團(tuán),2019(1):69-73.

[4] 陳革,崔玉元,段先卯.包鋼降低燒結(jié)固體燃耗生產(chǎn)實(shí)踐[J].燒結(jié)球團(tuán),2002(1):44-46.

[5] 鄧聯(lián)玉, 陳雪梅. 燒結(jié)過程中煤粉替代焦粉的實(shí)驗(yàn)研究[J]. 漣鋼科技與管理, 2015(2):3.

[6] 張志超.降低燒結(jié)固體燃耗的工藝改造和時(shí)間[J].冶金能源,2019:10-13