燒結混合料制粒性能研究

黨彥青 賈柯亮

(陜西龍門鋼鐵有限責任公司)

摘要:通過鐵礦石制粒性能研究、不同配比燒結試驗研究、配礦改善混合料制粒性能的研究,在工業生產進行應用,進而對于燒結配礦及生產起到了較好的指導作用,促進了燒結礦生產成本降低和冶金性能優化。

關鍵詞:燒結;制粒;配礦;冶金性能

0 前言

由于近年來所用鐵礦石粒度偏細,親水性差,導致燒結料層透氣性差,不但影響燒結礦的產質量,而且燒結機的節能優勢也沒有充分發揮出來,固體燃耗居高不下。為解決原料條件下料層厚度與透氣性之間的矛盾,有必要對混合料的制粒性能進行研究,以便采取相應的技術措施,確保燒結礦的產質量,降低固體燃耗,具有重要的現實意義。

1 現狀

1.1混合方式

根據原料條件的不同,其混合作業可采用一段式混合,二段式混合和三段式混合。以細精礦為主要燒結原料者,必須采用兩段以上混勻,以減少﹣3mm粒級。某400㎡燒結機采用的是二段式混合,一次混合為一臺4400mm x 20000mm混合機,二混為一臺4400mm x 24500mm混合機。一次混合的主要目的是加水潤濕、混勻,使混合料中的水分、粒度和料中各組分均勻分布。二次混合除繼續混勻外,主要目的是制粒,并進行預熱混合料。

1.2混勻效率

混勻效果,主要從兩方面衡量,一是以混合前后混合料各組分的波動幅度的變化結來衡量,另一是看混合前后混合料粒度組成的變化,如混合后0-1mm粒級率越小,3-5mm越多,則制粒效果越好。對燒結機二混前后混合料的成球情況進行測定,其粒度組成見表1

表1:燒結機二混前后混合料粒度組成

|

二混前粒度(%) |

二混后粒度(%) |

|||||||||

|

|

<0.5mm |

<3mm |

3—5mm |

5—8mm |

>8mm |

<0.5mm |

<3mm |

3—5mm |

5—8mm |

>8mm |

|

1 |

7.24 |

45.69 |

20.69 |

19.24 |

7.14 |

4.58 |

32.04 |

31.32 |

27.38 |

9.26 |

|

2 |

6.59 |

44.92 |

21.67 |

18.76 |

8.06 |

4.34 |

31.86 |

31.98 |

27.1 |

9.11 |

|

3 |

8.06 |

41.37 |

22.74 |

19.87 |

7.96 |

4.61 |

32.05 |

31.09 |

27.94 |

9.14 |

|

平均 |

7.30 |

43.99 |

21.70 |

19.29 |

7.72 |

4.51 |

31.98 |

31.46 |

27.47 |

9.17 |

2原料結構性質對混合料制粒的影響

2.1配礦結構的影響

原料的表面親水性、顆粒形狀、孔隙率、粒度和粒度組成等對制粒效果有重要影響。原料表面親水性越強,越利于制粒。鐵礦石的親水性以下列順序遞減:褐鐵礦>菱鐵礦>赤鐵礦>磁鐵礦。褐鐵礦表面粗糙,孔隙率大,濕容量大,因此制粒效果好,赤鐵礦次之,磁鐵礦顆粒呈矩形或多角形、且表面光滑,制粒效果較差,因此,使用褐鐵礦和赤鐵礦有利于提高制粒效果。

某400㎡燒結機用含鐵原料配礦結構如表2所示,由表可知,煉鐵原料中,外礦以赤鐵礦和揭鐵礦為主,孔隙率大,親水性強,有利于制粒。本地礦以磁鐵礦為主,孔隙率較小,親水性差,制粒效果差,在燒結配礦中應合理控制各種礦的配比。

表2:400㎡燒結用含鐵原料的礦物組成(%)

|

垛號 |

磁鐵礦(%) |

褐鐵礦(%) |

赤鐵礦(%) |

混礦(%) |

|

15 |

8 |

54 |

33 |

5 |

|

18 |

10 |

55 |

32 |

3 |

|

19 |

8 |

64 |

20 |

8 |

|

20 |

9 |

63 |

20 |

8 |

|

21 |

9 |

63 |

20 |

8 |

|

22 |

9 |

58 |

25 |

8 |

|

23 |

12 |

61 |

19 |

8 |

|

24 |

12 |

64 |

21 |

3 |

|

25 |

13 |

63 |

19 |

5 |

|

26 |

10 |

64 |

22 |

5 |

|

27 |

7 |

66 |

22 |

5 |

2.2原料粒度的影響

對燒結混合料制粒小球的結構研究表明,球粒一般是由核顆粒和粘附細粒組成。以﹣0.2m顆粒作為粘附細粒,+0.7mm作為核顆粒,理想的為1-3m作核,因此礦石的粒度和粒度組成對制粒效果有重要影響。磁鐵礦要求﹣200目含量大于80%,且粒度上限小于0.2mm,赤鐵礦要求﹣200目含量大于70%,才有較好的制粒效果。0.2-lmm 粒級礦石的制粒效果最差。采用富礦燒結時,應使﹣1mm 粒級的含量盡可能減少。對于冷返礦作為核顆粒,要求返礦粒度上限最好控制在5-6mm以下。此外,在粒度相同的情況下,多棱角和形狀不規則的顆粒比球星表面光滑的顆粒易成球且制粒小球的強度高。

某400㎡燒結用含鐵原料的粒度分布如表3所示。所用前10種含鐵礦粉都可以作為制粒的核料;后面5種精粉等屬于細粉料可以作為混合制粒的粘附細粒。在滿足厚料層燒結的情況下,應合理調節各種原料的配比、使燒結混合料平均粒度組成維持在4.7mm為宜。

表3:燒結含鐵原料的粒度組成(%)

|

礦粉名稱 |

>8mm |

8-5mm |

5-3mm |

3-0.5mm |

0.2-0.5mm |

<0.2mm |

核粉比 |

|

超特 |

13.53% |

20.03% |

22.77% |

34.29% |

5.20% |

4.18% |

22.883 |

|

金布巴 |

8.24% |

16.70% |

16.36% |

28.79% |

12.74% |

17.17% |

3.658 |

|

WP |

12.54% |

15.89% |

16.94% |

27.27% |

9.62% |

17.73% |

4.837 |

|

庫利 |

14.29% |

18.18% |

17.90% |

30.98% |

10.09% |

8.56% |

10.678 |

|

麥克 |

9.06% |

15.79% |

15.82% |

30.14% |

13.81% |

15.37% |

5.193 |

|

羅伊山 |

15.24% |

18.45% |

22.03% |

29.02% |

6.83% |

8.45% |

10.551 |

|

PB |

8.42% |

16.42% |

18.06% |

34.43% |

13.19% |

9.47% |

7.980 |

|

印粉 |

16.61% |

21.22% |

21.33% |

32.24% |

5.60% |

3.00% |

28.410 |

|

巴混 |

12.59% |

11.51% |

14.64% |

32.98% |

15.11% |

13.17% |

5.242 |

|

巴卡 |

15.49% |

13.21% |

17.30% |

37.21% |

9.14% |

7.64% |

9.601 |

|

國內主流精礦I |

0.00% |

0.00% |

0.03% |

0.65% |

1.08% |

98.25% |

0.007 |

|

南非精粉 |

0.00% |

0.00% |

0.09% |

1.57% |

3.10% |

95.25% |

0.017 |

|

國內主流精礦III |

0.00% |

0.00% |

0.00% |

1.41% |

2.12% |

96.47% |

0.015 |

|

俄羅斯精粉 |

0.00% |

0.00% |

0.02% |

1.68% |

5.92% |

92.39% |

0.018 |

|

高品低硫 |

0.00% |

0.00% |

0.00% |

0.39% |

1.20% |

98.41% |

0.004 |

3不同原料結構水分對混合料粒度的影響

物料在混合過程中,加入適量的水,有利于混勻和制粒,混合料中的水量對混合料成球及透氣性有很大影響,不同混合料適宜的加水量也不一樣。研究表明,細粒粉狀物料的成粒化,是從粒子被水潤濕并形成足夠的毛細粒后才開始的。一般燒結混合料最適宜的水分波動范圍是很窄的,若波動超過±0.5%時就會對混合料的成球性產生顯著的影響。考慮到物料在燒結過程中水分的遷移會使料層下部的水分超過最適宜的值,選用的混合料的水分應比最適宜的水分值低1%左右。當物料的粒度及組成發生變化時,要相應地改變混合料的含水量,從而改善混合料的制粒效果,如表4

某400㎡燒結機二混后的粒度組成中,混合料平均粒徑4.73-4.77mm,3-5mm粒級最低達到30.78%,5-8mm粒級最低達到26.37%,<3mm粒級最大為32.14%,對燒結透氣性有影響;混合料水分平均最低7.19%,結合鐵礦石平均粒度和配比組成,說明低水分影響造球效果;混合料粒度在3-8mm之間最高的是22#、23#垛,這幾個配礦結構的褐鐵礦比例基本穩定在60%左右,說明配礦結構對混合料制粒效果有一定影響;一次混合機加水量占總量的100%,二次混合機不加水,從加水量上看一、二混加水量匹配不合理,并且加水量由混料工調節,人為因素影響較大,對混合料制粒影響較大。

表4:混合料粒度組成

|

垛號 |

粒度占比 |

|||||||

|

<0.5mm |

<3mm |

3—5mm |

5—8mm |

>8mm |

平均粒徑 |

水分 |

料溫 |

|

|

15 |

4.58 |

32.04 |

31.32 |

27.38 |

9.26 |

4.75 |

7.19 |

64.83 |

|

18 |

4.34 |

31.86 |

31.98 |

27.10 |

9.11 |

4.74 |

7.26 |

65.59 |

|

19 |

4.61 |

32.05 |

31.09 |

27.94 |

9.14 |

4.76 |

7.23 |

65.28 |

|

20 |

4.69 |

31.64 |

32.16 |

27.21 |

8.99 |

4.73 |

7.32 |

65.28 |

|

21 |

4.61 |

31.41 |

32.56 |

26.37 |

9.67 |

4.75 |

7.37 |

67.33 |

|

22 |

4.68 |

31.71 |

31.69 |

27.51 |

9.09 |

4.75 |

7.26 |

67.67 |

|

23 |

4.48 |

31.58 |

31.09 |

28.04 |

9.29 |

4.77 |

7.25 |

67.31 |

|

24 |

4.69 |

31.92 |

31.14 |

27.83 |

9.11 |

4.75 |

7.19 |

67.25 |

|

25 |

4.63 |

31.97 |

31.36 |

27.50 |

9.15 |

4.74 |

7.23 |

67.11 |

|

26 |

4.63 |

31.97 |

31.35 |

27.63 |

9.05 |

4.74 |

7.26 |

67.88 |

|

27 |

4.67 |

32.14 |

30.78 |

28.23 |

8.85 |

4.74 |

7.21 |

67.47 |

4不同配礦結構對生產參數及指標的影響

在某400㎡燒結生產實踐中,隨著褐鐵礦配比的提高,燒結配礦結構和部分生產工藝參數也做了相應的動態調整,具體如下:

因褐鐵礦的同化溫度低,液相流動性普遍較好,在選擇精粉品種時,盡量選用同化溫度相對較高的磁精粉,如今年在全系統增加的部分國內主流精礦、低硅精礦、俄羅斯精礦、澳大利亞精礦等,實踐中選擇配加的磁精粉配比保持在10%以上,以改善混勻礦燒結性能的匹配程度。此外,精粉配比的增加,混勻礦及燒結礦TFe提高,促進混合料的堆比重提高,減少了燒結過程中出現的大量收縮,對提高燒結礦強度和成品率有利。2022年生產實踐中褐鐵礦配比超過 60%時,精粉配比保持在11%以上,生產取得較好的優化。

燒結過程自上而下是一個自動的蓄熱過程,隨著燒結料層的提高,自動蓄熱的熱量不斷增加。應用厚料層燒結技術還可以有效地降低燒結固體燃料的配加,同時提高燒結過程的氧化氣氛,延長燒結高溫保溫時間,促進鐵酸鈣的形成,從而改善燒結礦的質量。400㎡燒結機燒結料層厚度通過對臺車欄板的加高和采用燒結溢流布料技術,料層厚度從750 mm提高到900 mm,并通過改變配礦結構采取900mm料層基礎上壓料操作,從而提升燒結機產能,降低燒結礦成本。如表5(表中數據在同風門、同料層厚度的情況下取值)

|

垛號 |

流量(t/h) |

煙道溫度(℃) |

負壓(kpa) |

利用系數(t/㎡) |

低溫粉化+3.15 |

|

15 |

860 |

137 |

17.5 |

1.52 |

73.45 |

|

18 |

860 |

138.72 |

17.31 |

1.48 |

70.3 |

|

19 |

850 |

140.89 |

17.01 |

1.48 |

67.71 |

|

20 |

860 |

138.76 |

17.49 |

1.48 |

70.71 |

|

21 |

880 |

141.67 |

17.43 |

1.52 |

75.75 |

|

22 |

890 |

138.2 |

17.65 |

1.55 |

74.27 |

|

23 |

890 |

136.46 |

18.02 |

1.57 |

71.37 |

|

24 |

895 |

136 |

18.05 |

1.56 |

68.99 |

|

25 |

900 |

137.48 |

17.82 |

1.57 |

71.32 |

|

26 |

905 |

139.81 |

17.79 |

1.59 |

76.22 |

|

27 |

905 |

140.6 |

17.82 |

1.58 |

71.93 |

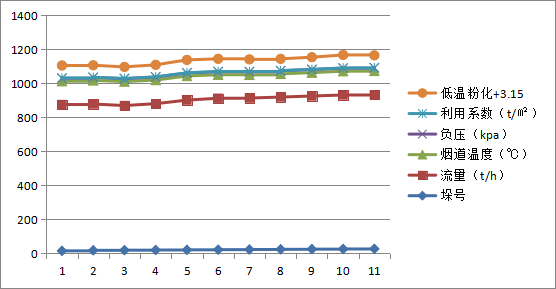

圖1:

從圖1可以看出同風門、同料層厚度、廢氣溫度控制在工藝范圍內,燒結機流量不變的情況下利用系數在26#、27#垛時最佳;燒結機負壓在26#、27#垛時最接近工藝要求,相較于15#、18#垛(褐鐵礦比例在55左右)提升0.3kpa;燒結礦冶金性能在26#、27#垛時滿足工藝要求,綜合流量升高與利用系數提升分析,褐鐵礦比例提升后工藝參數滿足生產要求,燒結機產量提升,燒結礦成本有所下降。

5 結束語

(1)煉鐵原料中,外礦以褐鐵礦和赤鐵礦為主,有利于制粒;本地礦以磁鐵礦為主,制粒效果較差。應根據燒結機實際情況合理調節各種原料的配比,使燒結混合料平均粒度組成維持在4.7mm左右為宜。

(2)配礦時褐鐵礦比例穩定在 60%左右,精粉配比保持在11%以上,確保燒結機產能提升,燒結礦成本下降。

(3)目前的加水方法不合理,應改變目前的加水方式,合理控制一二混加水量,實現自動加水控制,減少水分波動。

(4)利用混合機加熱水提高混合料的溫度,使其達到露點溫度以上,是可以顯著地減少料層中水汽冷凝而形成的過濕現象,從而減輕過濕層氣流的阻力,改善料層的透氣性,增加通過料層的空氣量。