曾 琦 客海濱 李 明 張福忠 馮忠良 張文強

( 河鋼集團唐鋼公司)

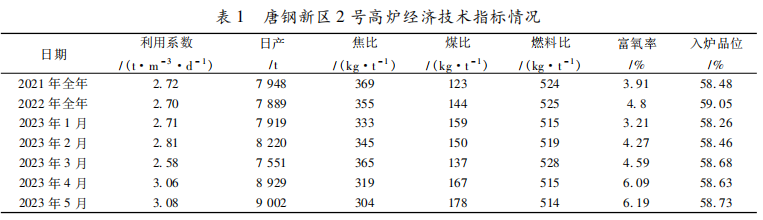

摘 要:從加強原燃料管理、應用自動噴吹系統、優化高爐基本操作制度、調整操作參數、保持爐缸活躍性、加強爐前出鐵管理等方面入手,唐鋼新區 2 號高爐技術指標大幅提升。2023 年 5 月,煤比達到 178 kg /t,燃料比 514 kg /t,利用系數達 3. 08 t / ( m3 ·d) ,平均日產突破 9000 t,創唐鋼新區 2 號高爐開爐以來的歷史最好水平。

關鍵詞:原燃料管理;自動噴吹應用;基本操作制度;爐缸活躍性;爐前出鐵管理

唐鋼新區是河鋼集團唐鋼公司產業結構調整和轉型升級的重點示范工程,是按照高效化、低碳化、環保化、智能化和數字化的全新設計理念打造的新型沿海鋼鐵航母基地[1]。一期工程鐵前系統共建設三座 2 922 m3 高爐。

唐鋼新區 2 號高爐于 2020 年 11 月投產,出鐵場設計為雙矩形,2 個出鐵場配有 4 個出鐵口。渣處理系統采用環保底濾工藝,煤氣凈化系統采用重力除塵 + 干式布袋除塵的干法工藝,熱風系統配備三座旋切頂燃式熱風爐。爐缸結構采用大塊炭磚 + 陶瓷杯復合結構,爐體采用全鑄鐵冷卻壁并配備軟水密閉循環系統,爐頂受料形式為串罐式,下料設備配置了 PW 氣密箱 + 溜槽的無料鐘爐頂。

鐵前系統成本占鋼鐵企業生產成本的 70%,降低鐵前各工序成本是提高企業競爭力的關鍵所在。高爐是鐵前系統的重要一環,其成本的降低主要以降低燃料消耗、提高產量為抓手。針對目前嚴峻的市場形勢,為有效降低高爐成本,唐鋼新區 2 號高爐降低燃料消耗、提高鐵水產量勢在必行。

唐鋼新區 2 號高爐從加強原燃料管理、應用自動噴吹系統、調整基本操作制度、優化操作參數、保持爐缸活躍性和加強爐前出鐵管理方面入手,高爐經濟技術指標提升明顯 ( 見表 1) ,煤比達到 178 kg /t,燃料比 514 kg /t,利用系數達 3. 08 t / ( m3 ·d) ,平均日產突破 9 000 t,創開爐以來的歷史最好水平。

1 加強原燃料管理

1. 1 減少原燃料質量波動

( 1) 嚴禁低槽位

當焦炭槽位低于 65% 時,要及時預警,與原料主控溝通及時上料; 當礦石槽位低于 7 m 且無上料計劃時,要及時減量使用。

( 2) 穩定入爐焦炭粒度

為減小焦炭質量波動,穩定焦炭冷熱態性能,要保證佳華干熄焦比例在 60% 以上。

( 3) 保證入爐原料質量穩定

正常生產時,爐料結構調整大多以調整爐渣堿度為主。唐鋼新區 2 號高爐規定調節爐渣堿度時,調整堿性球團和酸性球團的比例,固定燒結礦和塊礦的用量。

( 4) 及時檢查原燃料粒度

接班時和交班前,當班高爐操作人員需去高爐槽下礦倉及焦倉逐個檢查物料粒度,當發現某個倉的物料粒度下降較多時,通知上料崗位工立即減量或停吃,避免入爐原燃料粉末過多影響某一時間段的爐料透氣性導致高爐的風壓波動,保證高爐的順行。

( 5) 加強篩網巡檢

要求礦槽崗位工對槽下篩網進行日常點檢一班 3 次,夏季下雨、冬季下雪潮濕時加大點檢力度,嚴控 < 5 mm 的礦石入爐比例。當發現篩網堵塞時及時進行空振,確認空振無效果后,篩網拉出進行人工清理,以保證篩分效果。在滿足高爐用料需求的前提下,嚴格控制原燃料各振動篩的篩分速率: 燒結礦≤3 t /min、球團礦≤4. 5 t /min、塊礦≤3. 5 t /min、焦炭≤2. 8 t /min、焦丁≤1 t /min。

1. 2 優化礦石及焦炭排料順序

唐鋼新區 2 號高爐礦石優化后的排料順序為: 燒結礦—球團—塊礦—球團—燒結礦。并將焦丁 布 在 “球團—塊礦—球團” 料段范圍內,以改善中間環帶的透氣性。唐鋼新區 2 號高爐采用的是中心加焦的布料制度,而布在中心部位焦炭的質量對于中心氣流的穩定性至關重要。當前高爐主要使用佳華干熄焦和美錦干熄焦兩種焦炭,佳華焦化因離新區僅一路之隔,采用皮帶將焦炭直送到新區高爐上料系統,倒運次數少,焦炭的平均粒徑更大 ( 佳華干熄焦平均粒度 50. 01mm、美錦干熄焦平均粒度 48. 86 mm) 。為此,通過優化焦炭排料順序,將較大粒級的佳華干熄焦布在中心位置,獲得充足、穩定的中心氣流,保證爐缸的透氣性和透液性[2]。

2 應用自動噴吹系統

高爐噴煤系統手動控制存在噴吹風量與罐壓精度差,氮氣消耗量大,噴吹速率波動大,難以實現均勻噴吹,易造成高爐爐溫和煤氣流的波動等問題。

自動噴吹技術通過完善監測系統,進行必要的設備改造,完善優化控制程序,可以實現噴吹、倒罐的自動化控制,同時也能實現精確、均勻的小時煤量噴吹。

唐鋼新區 2 號高爐于 2023 年 4 月初投用了自動噴吹系統,高爐噴煤瞬時噴吹速率 ( ± 3 t /h) 穩定率≥96% ,噴煤量波動范圍為 ± 0. 3 t /h。為高爐技術指標尤其是煤比指標的提升打下 了堅實的基礎。

3 調整操作制度、優化操作參數

3. 1 上部裝料制度的優化

唐鋼新區 2 號高爐長期堅持 “穩定邊緣、打開中心,穩定中心、兼顧邊緣”的氣流控方針。在高比例球團冶煉條件下,將高溫冶金性能較好的燒結礦布在靠近邊緣、中心的部位,將易滾動的球團礦布在中間環帶,既有利維持穩定的邊緣和中心氣流,也有利于減緩球團滾動效應、維持穩定的爐型。

強度適當且穩定的中心氣流對大高爐尤其重要。唐鋼新區 2 號高爐采用了中心加焦的裝料制度,并注重邊緣、中心兩股氣流的合理匹配,裝料制度經歷了由礦焦同檔到焦包礦再到礦焦同檔的演變,逐步摸索出采用 5 檔礦、7 檔焦的裝料制度 ( O12345 43321C1234567 3322214. 5 ~ 5 ) ,在最小檔位后面加了一檔焦[3],以此來減弱球團的滾動效應對中心氣流的影響,適應高比例球團冶煉,并將中心焦比例控制在 27% ~ 30% ,保證足夠的中心氣流。

在此布料模式下,高爐實現了長周期穩定順行,煤氣利用率基本保持在 47. 5% 以上,最高達50% ,對降低燃料消耗起到了積極作用。

3. 2 下部送風制度的調整

唐鋼新區 2 號高爐上部裝料制度采用了中心加焦技術,如鼓風動能不足,極易形成肥大的中心死焦堆,惡化爐缸工作狀態。因此選擇合適的風速及鼓風動能對高爐來說至關重要[4]。唐鋼新區 2 號高爐共 32 個風口,初始風口直徑為120 和 130 mm 各占一半,風口面積為 0. 393 3m2 。通過對全國幾大鋼鐵廠 3 000 m3 高爐的風口面積調研 ( 見表 2) 可以看出,唐鋼新區 2 號高爐風口面積偏小,影響了高爐指標的提升,于是借助休風換套的機會于 2023 年 3 月 26 號將 6個風口小套直徑由 120 mm 調至 130 mm,風口長度保持 570 mm 未變,風口面積由 0. 393 3 m2 擴至 0. 405 1 m2 ,風量較之前有所提升,實際風速在 260 m /s 以上,鼓風動能約 140 kJ/s,風口面積擴大后實際風速和鼓風動能未受到影響。

3. 3 提高富氧率

高爐富氧是強化冶煉的主要措施之一,也是提高煤比、降低焦比及生鐵成本的重要手段。研究表明,在保持高爐入爐風量不變時,高爐煤氣量隨富氧率提高而增加,富氧率每增加 1% ,可多燃燒焦炭 4. 76% ,即高爐冶煉強度能夠提高4. 76% 。如果煉鐵燃料比不變,產量也能提高4. 76%[5]。唐鋼新區 2 號高爐 5 月份的富氧率為6. 19% ,與 1 月份相比富氧率提高了約 3 個百分點,富氧率提高后,高爐的產量及煤比指標提升明顯 ( 見表 1) 。

4 保持爐缸活躍性

高爐爐缸活性對于高爐煉鐵有著舉足輕重的作用,既影響著高爐生產的穩定順行,又影響著一代爐齡[6]。熱制度和造渣制度的選擇是否合理又直接影響爐缸的工作狀態。

唐鋼新區2號高爐熱制度的控制: 鐵中[Si]在 0. 35% ~ 0. 40% ,鐵水在 1 500 ℃以上。由于高爐配吃的酸性、堿性球團 TiO2 含量較高,還需密切關注鐵水中鈦含量變化,嚴格控制 [Si + Ti] ≯0. 45% 。

造渣制度既要保證爐渣有良好的流動性,又要保證脫硫效果。唐鋼新區 2號高爐爐渣 中Al2O3 含量在 15% ~ 17% ,屬典型的高 Al2O3 爐渣。為改善爐渣流動性,控制渣中 MgO 含量在8. 0% ~ 9. 5% ,MgO/ Al2O3 在 0. 55 水平。隨入爐球團比例增加、燒結礦比例減少,入爐 CaO量減少,造渣制度兼顧爐渣三元、四元堿度,以確保脫硫效果。

5 加強爐前出鐵管理

隨著高爐冶煉強度的不斷提高,鐵產量和渣量大幅度增加,能否及時出凈渣鐵對高爐的順行尤為重要。唐鋼新區 2 號高爐一般為對角線上的兩個鐵口輪流進行出鐵作業,另外兩個鐵口修補待用。為保證高爐及時出凈渣鐵,制定相應的爐前出鐵組織管理制度[7]。

( 1) 嚴格控制鐵口深度

正常使用直徑 Φ55 mm 鉆頭,出鐵時間 120~ 140 min,鐵口深度 3 500 ~ 3 900 mm,出鐵次數控制在每天 10 次左右。

( 2) 及時跟蹤出鐵情況

要求高爐操作人員每出滿一罐鐵后,根據出鐵時間及出鐵總量計算出每一罐鐵的出鐵速度。

( 3) 狠抓出鐵生產組織

正常出鐵的情況下,上下兩次鐵的出鐵間隔時間要求在 5 ~ 10 min 之內打開鐵口,當冶煉強度提升較多時,要求負間隔時間出鐵,爐內操作人員通知生產調度室拉擺罐必須及時,可以隨時滿足兩個出鐵場重疊出鐵。

( 4) 加強對重點設備的聯合點檢

對爐前核心設備開口機、泥炮開展聯合設備方的聯合點檢,通過每周兩次的聯合點檢,提前解決設備隱患。

6 結論

( 1) 通過加強原燃料質量管理,既保證了入爐原燃料質量的穩定,又減少了 < 5 mm 粉末的入爐; 通過優化焦炭及礦石的排料順行,保障了中心煤氣流的通暢和邊緣煤氣流的穩定,保證了爐缸的透氣性和透液性。

( 2) 自動噴吹系統的應用、裝料送風制度的調整及富氧率的提高,為高爐技術指標的提升提供了有利的技術保障。

( 3) 加強爐前出鐵管理,可以最大限度地降低爐前出鐵對高爐爐況的影響,保證渣鐵的及時排放。

( 4) 高爐要想保持長期的穩定順行和高產低耗,爐缸的活躍性是重中之重,也是高爐取得良好的經濟技術指標的基礎。

參考文獻

[1] 王新東,胡啟晨,柏凌 . 唐鋼新區 2 922 m3 高爐設計特點 [J]. 煉鐵,2021,( 3) : 33 - 37.

[2] 鄭明泉,高冰 . 3 200 m3 高爐高效生產實踐 [J]. 河北冶金,2021,( 5) : 45 - 48,59.

[3] 張文強,肖洪,等 . 唐鋼 1 號高爐高比例球團礦冶煉試驗 [J]. 煉鐵,2019,( 2) : 13 - 16.

[4] 魏凱,梁科,李鑫 . 本鋼 4 747 m3 高爐操作技術進步 [C]. 唐山: 第十三屆全國大高爐煉鐵學術年 會,2012: 216 - 220.

[5] 那樹人 . 煉鐵計算辨析 [M]. 北京: 冶金工業出版 社,2010: 120 - 121.

[6] 張文政 . 高爐爐缸活性的分析探討 [J]. 山東冶金,2022,( 1) : 21 - 22,26.

[7] 崔曉冬,胡金波,等 . 高爐原料條件大幅度變化的應對措施 [J]. 河北冶金,2019,( 1) : 21 - 24.