楊 林 1 ,郝澤宇 1 ,王子賢 2 ,張超杰 2 ,張立強 2

(1.陽春新鋼鐵有限責任公司,廣東 陽江 529600;

2.安徽工業大學 冶金工程學院,安徽 馬鞍山 243032)

摘 要:轉爐冶煉是一個復雜的物理化學過程。在整個爐役期間,轉爐爐襯受到高溫、物理沖擊、煙氣沖刷以及化學侵蝕。隨著爐齡的增長,這些因素導致爐襯逐漸變薄。在當前鋼鐵行業,提高轉爐爐齡已成為研究熱點,通過延長爐齡不僅可以減少停爐時間、提高生產效率,還能降低生產成本和提升產品質量。文章針對陽春新鋼鐵1#120 噸轉爐的全爐役過程,通過對 2023 年 3 月 9 日 -2024 年 3 月 8 日間共計 16378 爐次的爐襯厚度監測,發現轉爐薄弱部位集中在前大面、前渣線、后大面最薄處殘厚僅為 140mm 左右。為探明爐襯侵蝕的機理及其影響因素,文章綜合考慮了爐渣中 MgO、TFe 和 TiO2 含量,以及出鋼溫度等參數對爐襯侵蝕的影響。

關鍵詞:轉爐爐襯;溫度控制;MgO 含量;爐齡延長

1 轉爐爐襯損傷及侵蝕機理

1.1 機械作用對爐襯的損傷

由于廢鋼種類、形狀、大小及塊度各異,廢鋼在入爐過程中會撞擊轉爐的前大面。重量較大且帶有棱角的廢鋼對前大面的沖擊尤為顯著,導致更嚴重的損傷。此外,鐵水因其高密度,在產生動載荷時的沖擊、沖刷及機械磨損,也會對爐襯造成顯著損害[1-3]。

1.2 溫度及化學反應對爐襯的損傷

由于轉爐爐襯長期處于約 1600℃的高溫環境,在受熱時會產生巨大的膨脹應力,在兌入鐵水、廢鋼、提槍及加料過程中,爐內溫度的急劇變化會引起顯著的溫差應力,加之外力作用,導致爐襯損傷。

轉爐爐襯主要采用鎂碳磚進行砌筑,鎂碳磚中碳含量較高,與熔渣的溫潤性較差,從而阻礙熔渣向磚體內滲入。在轉爐冶煉過程中,鎂碳磚表面的 C 與熔渣中FeO、O2、CO2等氧化性較強的物質進行氧化作用,加之高溫條件下 MgO 的還原作用,使得鎂碳磚表面發生脫碳反應,磚體遭到熔損。其化學反應方程式如(1)~(3):

FeO+C→CO+Fe (1)

CO2+C→2CO (2)

MgO+C→Mg+CO (3)

2 爐役過程爐襯厚度變化規律研究

2.1 爐襯厚度變化分析

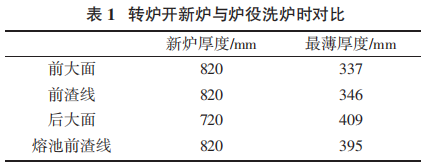

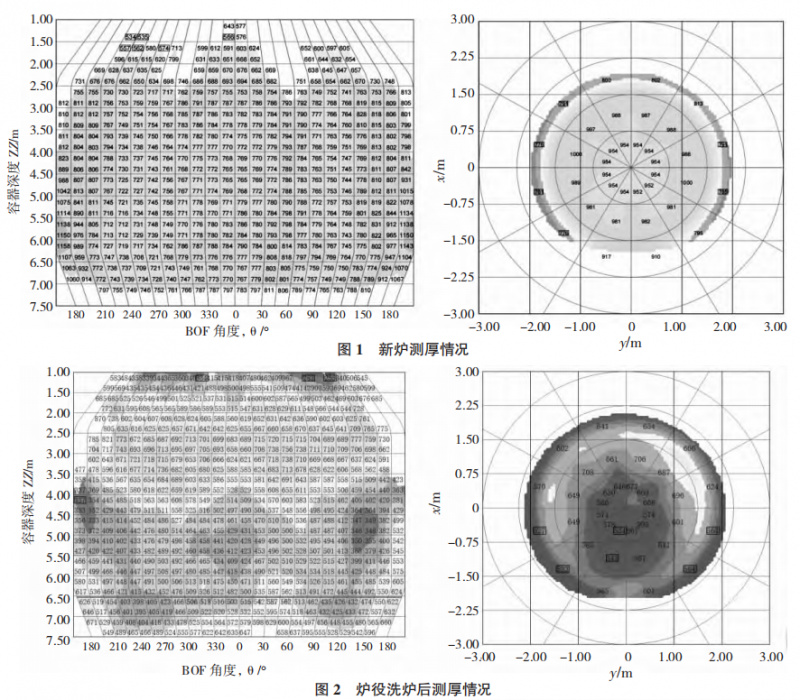

某鋼鐵煉鋼廠 1# 轉爐自 2023 年 3 月 9 日投產至2024 年 3 月 8 日進行拆爐作業,爐齡共計 16378 爐。爐役過程通過定期檢測,發現轉爐的薄弱部位主要集中在前大面、前渣線、后大面以及熔池前渣線等區域。新爐測厚情況,如圖 1 所示。爐役洗爐后測后情況,如圖 2所示。新爐和爐役末期的厚度對比情況,如表 1 所示。

2.2 爐襯厚度測量數據分析

通過對歷史爐襯厚度測量數據的收集和分析,結合關鍵參數(如 MgO 含量、堿度 (R)、出鋼溫度、爐渣TFe),以爐齡每 500 爐次為間隔,對轉爐爐容比及爐身前渣線厚度進行測厚比較分析。

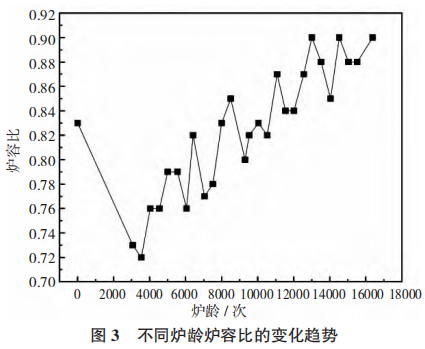

由圖 3 可知,隨著爐役的增加,爐容比總體呈增大的趨勢,爐役前期在爐齡達到 3500 爐次左右時,爐容比有逐漸減小趨勢,分析主要原因為爐役前期濺渣護爐頻率高及濺渣時間較長,轉爐爐內濺渣層厚度增加導致爐內容積減小。爐齡達到 5000 爐以后隨著爐齡的增加,轉爐爐襯磚由于受到機械沖擊及冶煉過程爐渣、鋼水侵蝕,爐襯磚逐漸減薄爐內容積逐漸增大,爐容比也相應增加。

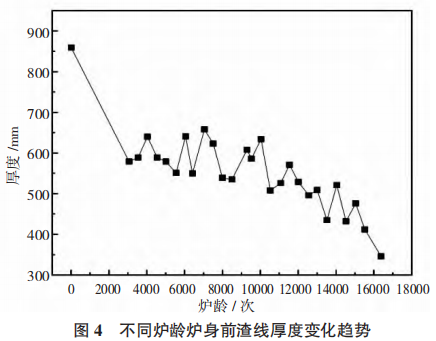

如圖 4 所示,爐身前渣線隨著爐齡的增長而不斷減薄。由于在爐役過程中,大面及接縫區域經常采用補爐手段進行維護,前渣線的厚度變化能夠更真實地反映爐襯侵蝕狀況,因此對前渣線厚度變化單獨進行分析,以便更準確地評估爐況。

3 爐襯侵蝕的影響因素研究

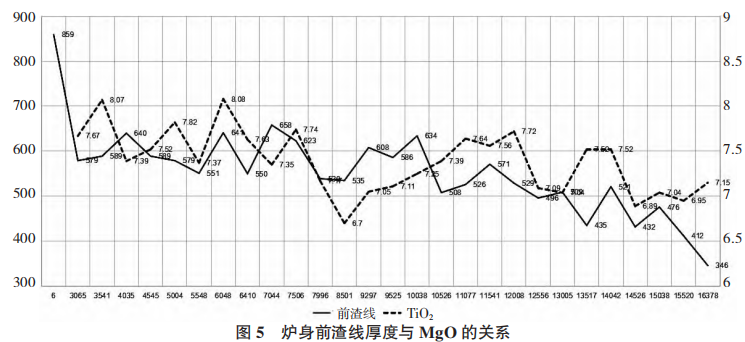

3.1 渣中 MgO 含量的影響

爐身前渣線厚度與渣中 MgO 含量之間的關系,如圖 5 所示。研究發現,渣中 MgO 含量與爐襯厚度基本呈正相關關系,即 MgO 含量越高,爐襯厚度越大。爐渣MgO 含量應控制在 7%以上。

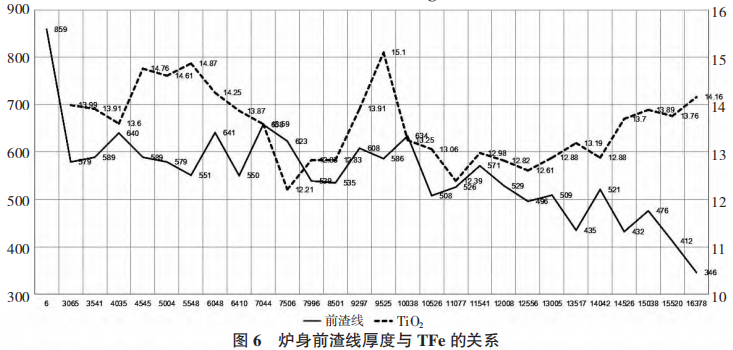

3.2 渣中 TFe 含量的影響

爐身前渣線厚度與渣中 TFe 含量的關系,如圖 6 所示。結果表明,渣中 TFe 含量與爐襯厚度呈負相關,即渣中 TFe 含量越高,爐襯厚度越薄,侵蝕程度越嚴重。為此轉爐終渣中 TFe 需控制在 14%以內。

3.3 渣中 TiO2 含量的影響

圖 7 展示了爐身前渣線厚度與渣中 TiO2 含量的關系。研究發現,渣中 TiO2 含量越高,爐襯的侵蝕程度越嚴重。通過鐵水罐加入返礦粉配合鐵水撈渣工藝降低鐵水 Ti 含量,爐襯侵蝕恢復正常。

4 結 論

首先,轉爐爐襯在整個爐役過程中主要受到機械作用、高溫、化學反應以及爐氣沖刷的共同作用影響,爐襯的侵蝕行為呈現復雜的多因素耦合作用機制,薄弱部位主要集中在前大面、前渣線、后大面及熔池前渣線。

其次,爐渣中的 MgO、TFe 及 TiO2 含量以及出鋼溫度等參數對爐襯的侵蝕速度具有顯著影響。通過合理控制這些參數,可以在一定程度上延緩爐襯的侵蝕速率,延長轉爐的使用壽命。

最后,本研究提出的維護優化策略,已在陽春新鋼鐵 120 噸轉爐中得到應用,并顯示出顯著的爐襯壽命延長效果。從而提升整體生產效率,降低生產成本。

參考文獻

[1]渠松濤.提高轉爐爐齡的實踐[J].冶金與材料,2023,43(11):124-126.

[2]王連全,馬兵書,王飛宇.高冶煉強度下轉爐爐體維護實踐[J].天津冶金,2022(4):29-32.

[3]黃景發,提高轉爐爐襯使用壽命的具體措施[J].黑龍江冶金,2014,24(3):39-40.