李東升,郭愷熙,劉慧敏,朱夢飛,向小平,黎建軍

(柳州鋼鐵股份有限公司,廣西 柳州 505001)

摘 要:對柳鋼1號360m2 燒結(jié)機點火能耗偏高的原因進行了分析,并針對性地提出技術(shù)改造措施。通過開展提高燒結(jié)料層厚度、新型點火器改造、優(yōu)化低負(fù)壓點火裝置、改進燒結(jié)分級布料設(shè)施等多項技術(shù)改造,實現(xiàn)產(chǎn)線點火煤氣消耗和內(nèi)返礦率分別降低1.31m3 /t和4.47百分點,取得了顯著的經(jīng)濟效益。

關(guān)鍵詞:點火能耗;厚料層;點火器;低負(fù)壓

近年來,鋼鐵工業(yè)通過結(jié)構(gòu)調(diào)整和技術(shù)升級,在節(jié)能降耗方面已取得了長足進步,但隨著鋼材市場的供需失衡和企業(yè)利潤縮減,鋼鐵企業(yè)面臨的成本競爭加劇,可持續(xù)發(fā)展面臨更嚴(yán)峻的資源、能源等挑戰(zhàn)[1] 。因此,節(jié)能降耗對于提高企業(yè)競爭力和企業(yè)可持續(xù)發(fā)展來說,具有非常重要的意義[2] 。燒結(jié)是鋼鐵生產(chǎn)長流程中的一個原料準(zhǔn)備環(huán)節(jié),具有高能耗和高污染的特點。據(jù)統(tǒng)計燒結(jié)工序的能耗占鋼鐵行業(yè)總能耗的11%~16%[3-4] ,其中煤氣消耗約占總能耗的6%~8%,學(xué)者們針對降低煤氣消耗開展了相關(guān)研究工作,王召河[5] 等通過采取低水厚料層燒結(jié)、低負(fù)壓點火技術(shù)等措施降低燒結(jié)煤氣消耗,取得明顯效果;周丹[6] 等提出了一種雙預(yù)熱點火系統(tǒng)雙爐能耗尋優(yōu)方法,優(yōu)化分配通入點火爐爐膛內(nèi)的點火煤氣目標(biāo)流量和預(yù)熱爐供熱所需的預(yù)熱煤氣目標(biāo)流量,從而降低煤氣消耗總和;馮齊[7] 等采取強化點火操作,根據(jù)熱值變化自動調(diào)節(jié)空燃比,有效降低燒結(jié)煤氣消耗。本文主要針對柳鋼1號360m2 燒結(jié)機在降低煤氣消耗方面所做的改造措施進行闡述,對其應(yīng)用效果進行分析,以期為同行提供技術(shù)參考。

1 現(xiàn)狀分析

1.1 料層厚度偏低

1號 360m2 燒結(jié)機臺車欄板高度為 750mm,生產(chǎn)時布料厚度受欄板高度限制,當(dāng)布料厚度超過 750mm時臺車兩側(cè)料層容易崩塌散落,若提高臺車欄板高度則需對燒結(jié)機頭尾星輪和單輥進行大規(guī)模改造,因此通過優(yōu)化布料設(shè)備來提高料層是小規(guī)模改造之首選。

1.2 點火效果不佳

1號 360m2 燒結(jié)機采用幕簾式點火爐,因所用焦?fàn)t煤氣含有焦油、結(jié)晶萘等物質(zhì),易造成煤氣連通膠管堵塞,在生產(chǎn)中堵塞點會出現(xiàn)點火效果差甚至未點燃的現(xiàn)象;同時幕簾式燒嘴的火焰較分散,兩排燒嘴間間隔較大,煤氣燃燒熱未得到充分利用。

1.3 點火負(fù)壓大

燒結(jié)點火就是向機上物料提供足夠的熱源,將混合料表層的固體燃料點燃,在抽風(fēng)作用下,使燒結(jié)過程自下而上進行。一般點火器下方對應(yīng)的 1號、2號風(fēng)箱負(fù)壓即為點火段負(fù)壓,當(dāng)負(fù)壓過高時,從點火爐周圍吸入大量的冷風(fēng)帶走部分熱量,且有部分煤氣來不及充分燃燒便被抽走,導(dǎo)致點火效果不佳,同時也造成煤氣耗上升。1號360m2 燒結(jié)機點火爐膛下方導(dǎo)氣管與大煙道連通,管內(nèi)電動閥受負(fù)壓抽風(fēng)攜帶物料所沖刷,極易磨損后失去調(diào)節(jié)功效,且生產(chǎn)時點火負(fù)壓高達 12~14kPa,造成部分煤氣來不及燃燒便因負(fù)壓作用被抽走,引起煤氣耗偏高。

1.4 輥式布料不易控制

輥式布料器是實現(xiàn)偏析布料的關(guān)鍵設(shè)備,1號360m2 燒結(jié)機所用的七輥布料器采取的是七輥同調(diào)方式,在使用中存在調(diào)節(jié)難度大,篩分效果差,從而引起布料偏析效果不佳,料面表層大顆粒物料較多,為保證點火效果消耗更多煤氣。

2 降低點火能耗的主要措施

2.1 提高料層厚度

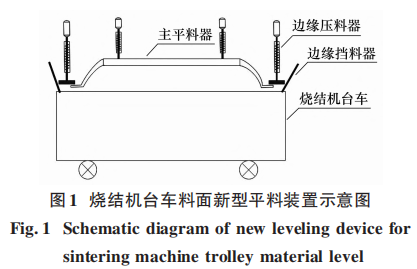

燒結(jié)機臺車欄板設(shè)計高度是 750mm,在不提高欄板高度的前提下,要實現(xiàn)燒結(jié)料層厚度的提升,必須保證臺車邊緣料層不散落。為此對臺車料面平料裝置進行優(yōu)化,燒結(jié)機臺車料面新型平料裝置示意圖見圖 1。平料裝置由三部分組成,第 1部分為主平料器,其中部為水平結(jié)構(gòu),兩側(cè)呈圓弧形倒角狀,底腳水平外伸50mm,主平料器垂直高度可調(diào),圓弧倒角底部與上部水平梁距離60mm,為防止平料器與燒結(jié)機臺車發(fā)生碰撞,平料器兩側(cè)邊緣與臺車欄板各留有 50mm距離;第 2部分為臺車邊緣壓料器,壓料器主要由絲桿、絲母及壓塊組成,絲母固定,壓塊固定在絲桿底部,壓塊可隨絲桿沿垂直方向升降,壓塊寬 80mm,緊鄰主平料器底腳;第 3部分為臺車邊緣擋料器,斜置于臺車欄板上部,阻擋混合料外溢。生產(chǎn)過程中,載有混合料的臺車經(jīng)過平料裝置時,主平料器的圓弧倒角將大部分混合料擠壓至水平段刮平,落在主平料器外側(cè)的混合料,在邊緣壓料器和擋料器的共同作用下被壓實成不易散落的水平料面。燒結(jié)料面整體近似于“幾”形,確保了物料不外溢,點火不塌方,實現(xiàn)料層高度的有效提升。

2.2 新型點火器改造

針對現(xiàn)有點火保溫爐存在的易堵塞、點火效果不佳等諸多問題,利用產(chǎn)線技改契機將幕簾式點火爐整體更換為雙斜式點火爐,選用套筒式燒嘴代替多縫式燒嘴,使用帶狀高溫火焰直接點火技術(shù),同時在點火爐兩側(cè)設(shè)置邊燒嘴,提高臺車邊緣給熱強度,消除點火邊緣效應(yīng),提升點火質(zhì)量,以達到降低點火爐能耗、方便點火爐維護及延長點火爐壽命的效果,具體改造如下。

1) 點火爐膛由矩形結(jié)構(gòu)改為前排小、后排大的梯形結(jié)構(gòu),壓縮點火段容積,提高單位點火強度。

2) 點火燒嘴采用橫向、雙斜、錯列、不等距布置,兩側(cè)各增加一組邊緣燒嘴。

3)爐壁兩側(cè)增設(shè)引火燒嘴,并裝配空煤氣管路、調(diào)控閥門及PLC系統(tǒng),實現(xiàn)遠程自動點火。

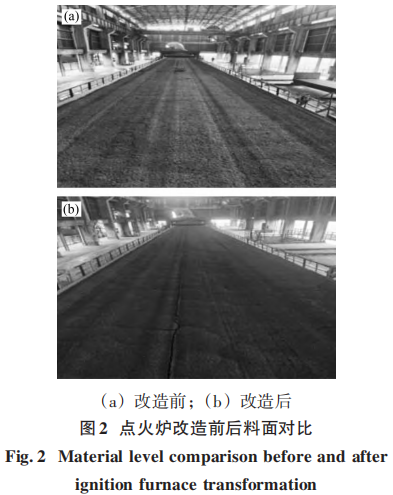

雙斜式點火爐投產(chǎn)后,點火效果明顯改善,點火爐改造前后料面對比見圖 2。通過對比觀察:在點火能耗相同的條件下,料面表層生料帶基本消失,料面呈青黑色且邊緣點火效果得到較大改善,燒結(jié)內(nèi)返礦率降低 4%~5%;同時燒嘴清理頻率降低且雙斜式結(jié)構(gòu)方便清理,減少設(shè)備運維的勞動強度。

2.3 低負(fù)壓點火改造

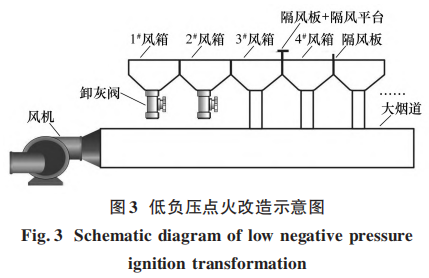

目前,低負(fù)壓點火工藝已得到廣泛應(yīng)用,點火負(fù)壓控制在5kPa左右為宜,采取在1號、2號風(fēng)箱的導(dǎo)氣管安裝電控閥門進行風(fēng)量控制,以實現(xiàn)低負(fù)壓點火作業(yè)。但由于 1號、2號風(fēng)箱處于燒結(jié)過程的最前端,機上料層中部分松散的細(xì)顆粒物料會被吸入導(dǎo)氣管,在散料高速沖刷作用下,電控閥門的閥芯極易磨損,從而失去調(diào)節(jié)負(fù)壓的作用。技術(shù)人員曾嘗試通過將導(dǎo)氣管彎頭改向以實現(xiàn)風(fēng)和散料的分離,未有明顯效果。為規(guī)避上述問題,對燒結(jié) 1號、2號、3號風(fēng)箱進行系統(tǒng)改造,低負(fù)壓點火改造示意圖見圖3。將1號、2號風(fēng)箱的導(dǎo)氣管及2號風(fēng)箱與3號風(fēng)箱之間的隔風(fēng)板割除,3號風(fēng)箱與 4號風(fēng)箱間的隔風(fēng)板加高加厚,并在隔風(fēng)板頂部安裝隔風(fēng)平臺,增加隔風(fēng)板的耐磨性能,減弱其他風(fēng)箱對 3號風(fēng)箱內(nèi)部負(fù)壓的影響;同時在 1號、2號風(fēng)箱被割除導(dǎo)氣管的位置安裝自動卸灰閥。

燒結(jié)生產(chǎn)過程中,因1號、2號風(fēng)箱與3號風(fēng)箱有一定距離,且 3個風(fēng)箱內(nèi)部風(fēng)量皆由 3號導(dǎo)氣管提供,因此1號、2號風(fēng)箱負(fù)壓較低。現(xiàn)場實測:1號、2號風(fēng)箱處負(fù)壓分別為5kPa、6kPa,滿足低負(fù)壓點火的工藝需要,落入 1號、2號風(fēng)箱內(nèi)的散料經(jīng)由自動卸灰閥排入下方的散料漏斗內(nèi),徹底解決了風(fēng)箱導(dǎo)氣管易被散料沖刷的問題。

2.4 輥式布料器分區(qū)控制

1號 360m2 燒結(jié)機布料采用“圓輥+七輥”的方式,因七輥同調(diào)存在較大局限,當(dāng)生產(chǎn)過程中出現(xiàn)偏析布料效果不佳時,難以通過調(diào)速手段優(yōu)化,因此利用技改機會將七輥劃分為“上三下四”分區(qū)控制,對上三輥和下四輥的轉(zhuǎn)速單獨調(diào)節(jié),一方面可以更好實現(xiàn)偏析布料,另一方面也增加了當(dāng)偏析效果不佳時的調(diào)整手段,運行后使用效果良好。

3 改造成效

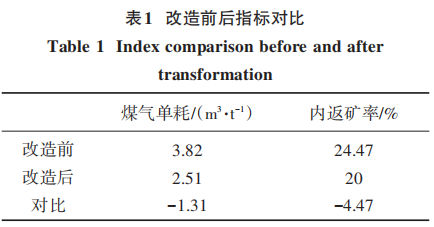

2023年4~7月對1號360m2 燒結(jié)機進行技術(shù)改造,統(tǒng)計 2023年 1~3月(改造前)和 2023年 8~10月(改造后)的點火煤氣消耗和產(chǎn)品質(zhì)量,改造前后指標(biāo)對比見表 1所示。表 1顯示:燒結(jié)點火煤氣單耗由改造前的 3.82m3 /t降至 2.51m3 /t,降幅為 1.31m3 /t;內(nèi)返礦率由改造前的 24.47%將至 20.00%,降低 4.47百分點,降耗工作取得顯著成效。

4 結(jié) 論

1) 將幕簾式點火爐更換為雙斜式點火爐,使用套筒式燒嘴代替多縫式燒嘴,有效改善料面點火效果。

2) 通過低負(fù)壓點火改造可有效降低點火段負(fù)壓至 5~6kPa,在降低點火能耗的同時解決了風(fēng)箱導(dǎo)氣管易被散料沖刷的問題。

3) 通過“幾”型平料器、邊緣壓料器和邊緣擋料器的組合,解決了料層高度低、點火效果不佳、點火負(fù)壓大、偏析布料難以控制等問題,在提質(zhì)降耗方面取得顯著成效,產(chǎn)線點火煤氣消耗和內(nèi)返礦率分別降低1.31m3 /t和4.47百分點。

參考文獻:

[1] 曹繼禮,李連海,聞一帆,等 .萊鋼 265m2 燒結(jié)機節(jié)能降耗實踐[J].冶金能源,2013,32(4):19-21.

[2] 張瑞年 .淺談燒結(jié)節(jié)能降耗的技術(shù)途徑和措施[J]. 燒結(jié)球團,2003(3):18-20.

[3] 劉文強,李杰,朱金偉,等 .配碳量對燒結(jié)煙氣排放規(guī)律的影響[J].燒結(jié)球團,2020,45(1):61-66.

[4] 王煒,王珂.降低265m2 燒結(jié)機煤氣消耗的對策[J]. 設(shè)備管理與維修,2010(9):60-61.

[5] 王召河.降低燒結(jié)煤氣消耗生產(chǎn)實踐[J].福建冶金,2019,48(3):19-21.

[6] 周丹,王業(yè)峰,劉前,等 .帶式燒結(jié)機雙預(yù)熱點火爐能耗尋優(yōu)與溫度調(diào)節(jié)技術(shù)探索與研究[J].世界有色金屬,2021(24):10-13.

[7] 馮齊 .八鋼燒結(jié)廠 265燒結(jié)機降低煤氣單耗生產(chǎn)實踐[C]//第十一屆中國鋼鐵年會.北京:2017:1-3.