周銀光

(南京鋼鐵股份有限公司 江蘇南京210035)

摘要:隨著工業生產對能源利用效率的要求越來越高,余熱回收利用成為轉底爐節能減排的重要途徑之一。通過余熱鍋爐對轉底爐高溫廢氣進行余熱回收,再將除塵凈化后的低溫煙氣混入熱風爐進行煤氣預熱與生球干燥烘干,可以有效減少熱損失,提高轉底爐熱利用效率。

關鍵詞:轉底爐;余熱回收;高溫煙氣;循環利用

1 概況

鋼鐵廠的生產過程中總會伴隨著產生一些對于生產有不利影響的有害元素,因此,在各工序的冶金塵泥中具有極大的含鋅量。其中主要以煉鋼除塵灰、高爐干法灰、煉鋼OG泥為主。轉底爐法處理鋼鐵廠含鋅塵泥是世界上較為先進的處理工藝,該工藝將含鋅塵泥配碳后制成球團,還原成DRI的同時將其中的Zn、Pb等有害元素脫除,有效的減輕了高爐內堿金屬的富集。

經理論計算在轉底爐生產過程中,主煙道排煙帶走的物理熱約占轉底爐總熱支出的30%,若是對這部分高溫煙氣的回收利用,是轉底爐節能降耗重要途徑。

南鋼轉底爐產生的高溫煙氣先經余熱鍋爐余熱利用后,溫度降至約180℃,再進入凈化設備回收氧化鋅粉塵,凈化后的煙氣回用至鏈篦機處作為干燥煙氣使用。

2 余熱鍋爐余熱利用

轉底爐高溫煙氣通過煙道進入余熱鍋爐。

余熱鍋爐位于沉降室之后、收粉系統之前。作用是回收煙氣熱量,生產蒸汽,并且除去一部分煙塵。其生產的蒸汽并入廠區蒸汽管網,因生產蒸汽而消耗的軟水由廠區軟水管網補給。余熱鍋爐主要由以下子系統組成:循環水系統、給水除氧及補水系統、清灰系統等。依據轉底爐煙氣的特性,將余熱鍋爐分為輻射段和對流段,采用直通臥式結構。為保證水循環的可靠及穩定并利于清灰,余熱鍋爐整體采用強制循環。余熱鍋爐強制循環系統設置2臺電動熱水循環泵。正常工作時電動熱水循環泵1臺運行1臺備用,當運行水泵出現故障時備用泵將自動啟動,確保余熱鍋爐安全運行。在余熱鍋爐本體設置清灰裝置,有效清除受熱面的粉塵附著,既保證管壁與煙氣的有效換熱,也實現煙塵的有效收集。在余熱鍋爐下方均設置有集灰斗,收集的粉塵作為富氧化鋅成品外售。

鍋爐系統由膜式壁蒸發器、過熱器、蒸發管束和省煤器等部件組成。轉底爐出口約1050℃的高溫爐氣(煙氣量為50000Nm³/h)經余熱鍋爐吸熱后,冷卻約200℃。余熱鍋爐利用轉底爐煙氣的顯熱,平均外送1.6MPa,300℃的蒸汽約16.7t/h。

(一)余熱鍋爐布置

余熱鍋爐本體為露天布置,本余熱鍋爐為臥式直通強制循環鍋爐,汽包布置在余熱鍋爐本體頂部。

采用直通式通道使煙氣均勻、平穩地通過煙道,煙氣流動順暢,沒有轉彎,不易形成偏流和渦流,輻射冷卻室利于粉塵自重沉降;對流區采用橫向沖刷與縱向沖刷相比,大大提高了煙氣的傳熱系數;在保證相同的傳熱系數的前提下,橫向沖刷采用較低的煙氣流速,從而有利于粉塵的自然沉降和防止爐管的磨損。

鍋爐清灰采用彈性振打裝置、倉壁振打、激波吹灰,灰渣運輸采用埋刮板運輸機、星型排灰閥輸送方式。

汽包布置在余熱鍋爐本體右側(順氣流方向)鋼結構平臺上。

余熱鍋爐的電動給水泵、定排、連排及加藥裝置等輔機布置在余熱鍋爐下方。

(二)鍋爐汽水系統

從廠區總管來的軟水首先進入軟水箱,然后由除氧泵送至除氧器,脫除水中的氧氣后貯存在除氧水箱。除氧水由給水泵送入水預器的進口集箱,在水預器中加熱后進入鍋筒,在鍋筒中與爐水混合后通過下降管進入熱水循環泵。

蒸發受熱面管束由一根爐水循環總管供水,爐水依次進入余熱鍋爐各部分蒸發器進口集箱;各蒸發區由各自獨立的上升管與汽包相接,所有管束(包括過熱器管束)的支吊管也是水循環回路的一部分。經各蒸發區管束支吊管出來的汽水混合物進入汽包。

鍋爐采用強制循環,在每根蒸發受熱面的進口都裝有節流圈,節流圈的開孔孔徑由回路阻力和吸熱量來確定,這使各回路流量分配均勻,保證回路的水動力穩定;一般鍋爐的循環倍率大于8,每一根受熱面管的循環流速均不小于0.5m/s。

因采用強制循環,余熱鍋爐對于煙氣的劇烈波動具有良好的適應性,可以滿足余熱鍋爐快速啟停的要求。同時,余熱鍋爐受熱面可以采用具有良好的防腐蝕性和抗機械損傷能力的厚壁小管徑鍋爐鋼管制造,使余熱鍋爐結構緊湊,便于振打除灰。

在強制循環鍋爐中,熱水循環泵是鍋爐的心臟,為確保水循環系統的可靠性,設置兩臺熱水循環泵,一臺運行,一臺備用,當循環泵發生故障時可自動進行切換。從汽包出來的飽和蒸汽通過低溫過熱器,經噴水減溫器再進入高溫過熱器變為過熱蒸汽經管道送出界區。汽包上設有連續排污和定期排污裝置。

3 轉底爐廢棄循環利用

在熱風爐系統中,通常使用高爐煤氣作為燃料。廢煙氣的溫度通常可達250~350℃。如果高溫煙氣直接排放到大氣中,將導致氣溫升高,污染環境,并造成嚴重能源浪費。轉底爐除塵后的低溫煙氣可以混入熱風爐中,用于煤氣預熱與生球烘干。

熱風爐通過燃燒高爐煤氣產生高溫煙氣,產生1000℃煙氣,為了充分利用余熱,通過煙氣引風機直接將轉底爐廢氣(150℃)引入熱風爐腔體,混風后,熱風爐出口煙氣溫度為650~700℃。

650℃~700℃的煙氣通過熱交換器預熱轉底爐助燃空氣,助燃空氣預熱至400℃,轉爐煤氣預熱至250℃,送往轉底爐,煙氣溫度降至350℃。

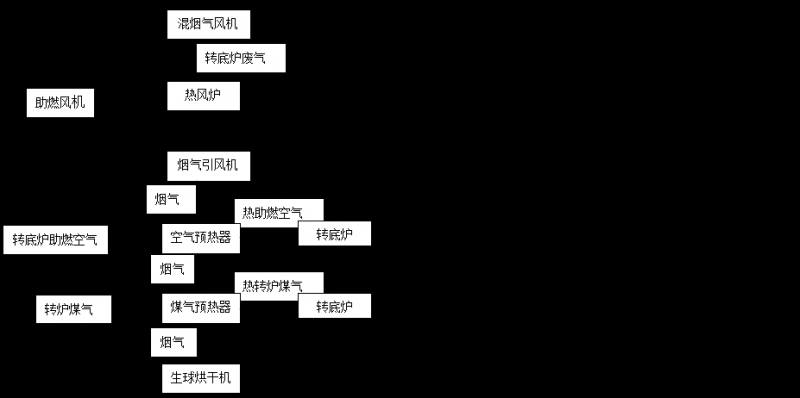

混合煙氣用來干燥生球,干燥煙氣量約80000Nm³/h。生球干燥后的煙氣經鏈篦機除塵系統凈化后達標排放。熱風爐系統圖詳見下圖。

圖1 熱風爐系統圖

4 總結

轉底爐余熱回收利用是一項重要的節能減排措施,具有顯著的經濟和環保效益。未來應進一步加大對余熱回收利用技術的研究和推廣,不斷完善回收系統,提高能源利用效率,促進工業生產的可持續發展。

通過對轉底爐余熱的回收利用進行深入研究和實踐,不僅可以為工業節能減排提供技術支持,還能促進工業生產向更加環保和可持續發展的方向邁進。

參考文獻

[1] 秦潔,劉功國,吳秋廷,等.轉底爐高溫煙氣余熱回收利用分析研究[J].礦冶,2011,20(04):86-90.

[2] 陳長景,張蘭芳.轉底爐余熱鍋爐設計探討[J].工業鍋爐,2014,(06):37-39.DOI:10.16558/j.cnki.issn1004-8774.2014.06.009.

[3] 張敏.余熱回收技術在鋼鐵行業的應用及節能潛力分析[J].資源節約與環保,2015(8):8-9.

[4] 刁小東. 熱風爐煙氣余熱資源測定與利用研究[J]. 銅業工程,2011,(6) : 41 ~ 44.