羅云飛1, 楊 濤1, 周江虹2, 春鐵軍1, 裴元東3, 龍紅明1

(1.安徽工業(yè)大學(xué)冶金工程學(xué)院,安徽 馬鞍山243032;

2.馬鞍山鋼鐵股份有限公司制造部,安徽 馬鞍山243002;

3.中天鋼鐵集團(tuán)有限公司鐵前管理中心,江蘇 常州 213000)

摘 要:隨著鋼鐵行業(yè)燒結(jié)煙氣污染物超低排放標(biāo)準(zhǔn)的持續(xù)收緊,燒結(jié)料面噴吹技術(shù)以其節(jié)能減排提質(zhì)的潛在優(yōu)勢(shì)成為新的研究熱點(diǎn),被廣泛認(rèn)為是當(dāng)前具有一定綜合減排效果的燒結(jié)過(guò)程控制技術(shù)。為探究料面噴吹蒸汽的最優(yōu)工藝制度,查明蒸汽噴吹影響燒結(jié)過(guò)程的作用機(jī)理,以期實(shí)現(xiàn)其工業(yè)化應(yīng)用,采用某鋼鐵廠的燒結(jié)原料,研究了蒸汽噴吹總量、噴吹流量及開始噴吹時(shí)刻對(duì)燒結(jié)礦產(chǎn)質(zhì)量指標(biāo)及CO排放的影響。結(jié)果表明,在50kg級(jí)燒結(jié)杯原料條件下,料面噴吹蒸汽最佳試驗(yàn)條件應(yīng)為燒結(jié)點(diǎn)火8min后連續(xù)噴15min,噴吹流量為0.02m3/min,噴吹總量為180g;此時(shí),較基準(zhǔn)相比,垂直燒結(jié)速度和利用系數(shù)稍有降低,成品率和轉(zhuǎn)鼓強(qiáng)度分別提高0.60%和0.94%,固體能耗降低1.15kg/t,達(dá)到最優(yōu)值,燒結(jié)煙氣CO濃度降低10.94%;表明噴吹蒸汽的進(jìn)入使得被其他混勻礦包裹燃料中的碳元素充分反應(yīng),發(fā)揮高溫反應(yīng)的效果顯著,進(jìn)而提高成品率和轉(zhuǎn)鼓強(qiáng)度;同時(shí)適宜蒸汽的加入?yún)⑴c到燒結(jié)高溫帶反應(yīng),有利于 H2O 與C和 O2 反應(yīng),將還原性氣氛的CO轉(zhuǎn)化為CO2,進(jìn)而降低CO排放和燒結(jié)固體能耗。綜合來(lái)看,在合理的噴吹制度下,料面噴吹蒸汽可起到燒結(jié)過(guò)程CO減排和改善燒結(jié)礦產(chǎn)質(zhì)量指標(biāo)的雙重效果。

關(guān)鍵詞:噴吹蒸汽;燒結(jié);CO排放;質(zhì)量指標(biāo);噴吹制度

2020年中國(guó)鋼產(chǎn)量13.25億t,占世界鋼產(chǎn)量的53.31%[1]。作為國(guó)民經(jīng)濟(jì)的支柱產(chǎn)業(yè),鋼鐵工業(yè)能源消耗量約占全國(guó)能耗的15%~20%[2-9]。鐵礦燒結(jié)工序是鋼鐵聯(lián)合企業(yè)中重要的組成部分,為高爐提供優(yōu)質(zhì)煉鐵原料的同時(shí)也具有高能耗、高污染、余熱利用率低等特點(diǎn)[10-13],燒結(jié)能耗約占流程總能耗的12%[14-16]。節(jié)能、減排和提質(zhì)是鐵礦燒結(jié)面臨的3大重任[17],近些年來(lái),圍繞燒結(jié)節(jié)能減排和提質(zhì)要求,在傳統(tǒng)方法上衍生了諸多新的技術(shù),諸如煙氣多污染物集并吸附脫除技術(shù)、煙氣/熱廢氣循環(huán)、燒結(jié)料面燃?xì)鈬姶怠Y(jié)料面蒸汽噴吹等新技術(shù)[18-21],其中燒結(jié)料面噴吹蒸汽技術(shù)以其高燃料燃燒效率、低污染物排放等顯著優(yōu)勢(shì)受到廣泛關(guān)注與認(rèn)可。

近幾年,國(guó)內(nèi)外報(bào)道了在燒結(jié)料面噴吹蒸汽及其他含氫介質(zhì)對(duì)燒結(jié)節(jié)能和質(zhì)量影響的研究,日本JFE公司通過(guò)噴吹液化氣技術(shù)改善了燒結(jié)礦質(zhì)量指標(biāo),重點(diǎn)改善了表層燒結(jié)礦強(qiáng)度和底層燒結(jié)礦還原性[22];同樣噴吹含氫介質(zhì),梅鋼燒結(jié)噴吹焦?fàn)t煤氣也在一定程度上改善了燒結(jié)礦質(zhì)量和還原性[23-24];日本新日鐵鋼鐵公司最早開展向燒結(jié)料面噴吹蒸汽的研究,利用水蒸氣促進(jìn)燃料的燃燒,降低燒結(jié)所需焦炭用量,減少碳排放及降低抽風(fēng)機(jī)電動(dòng)機(jī)的電力消耗[25];印度BSP公司以及中國(guó)沙鋼、安鋼、首鋼京唐先后開展了料面噴吹蒸汽的工業(yè)試驗(yàn)和生產(chǎn)實(shí)踐[26],2016年首鋼京唐應(yīng)用蒸汽噴吹,固體燃耗降低1.64kg/t,并具有抑制二 英生成的效果,有利于燒結(jié)節(jié)能降耗[27];文獻(xiàn)[28]研究了H2O(g)對(duì)燒結(jié)過(guò)程的影響,發(fā)現(xiàn)其在適宜的體積分?jǐn)?shù)和噴灑區(qū)間時(shí)有利于燃燒,進(jìn)而降低煙氣中 CO的排放濃度,提高固體燃料燃燒效率。上述學(xué)者針對(duì)燒結(jié)料面噴吹蒸汽對(duì)燒結(jié)節(jié)能和質(zhì)量影響進(jìn)行了研究,但目前對(duì)燒結(jié)料面噴吹蒸汽的流量、噴吹總量及開始噴吹時(shí)刻等具體工藝鮮有報(bào)道。

本文根據(jù)燒結(jié)工藝條件,采用某鋼鐵廠燒結(jié)現(xiàn)場(chǎng)的燒結(jié)原料,通過(guò)燒結(jié)杯試驗(yàn)研究了噴吹總量、噴吹流量及噴吹時(shí)刻等因素對(duì)燒結(jié)礦產(chǎn)質(zhì)量指標(biāo)及CO排放的影響,選取了實(shí)驗(yàn)室條件下燒結(jié)料面噴吹蒸汽的最優(yōu)工藝條件,為后續(xù)料面噴吹蒸汽的工業(yè)化應(yīng)用提供了理論依據(jù)和參考。

1 原料性能及研究方法

1.1 試驗(yàn)原料

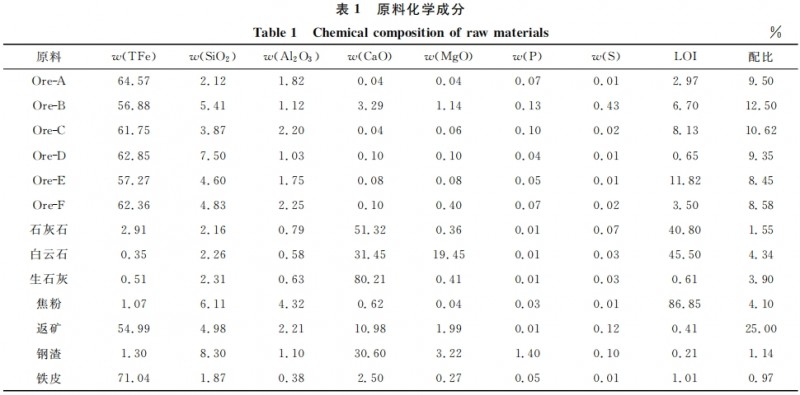

本研究以國(guó)內(nèi)某鋼鐵公司實(shí)際燒結(jié)生產(chǎn)中使用的燒結(jié)原料,包括:鐵礦粉、燃料、返礦、熔劑等,其化學(xué)成分及配比見表1。

1.2 試驗(yàn)方法

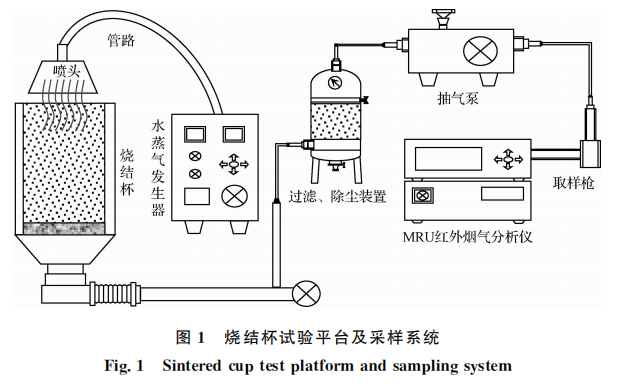

試驗(yàn)采用直徑為200mm,高度為800mm 的燒結(jié)杯,點(diǎn)火負(fù)壓為7kPa,點(diǎn)火溫度為(1150±50)℃,點(diǎn)火時(shí)間為 90s并保溫30s,燒結(jié)負(fù)壓為 14kPa。燒結(jié)平臺(tái)及蒸汽噴吹系統(tǒng)示意圖如圖1所示,試驗(yàn)過(guò)程中,采用 TitaDryfasteco抗化學(xué)腐蝕隔膜泵(上海泰坦科技股份有限公司)從煙氣管道中抽取燒結(jié)煙氣進(jìn)行采樣,后端采用 MRU煙氣分析儀(德國(guó) MRU 公司)對(duì)燒結(jié)煙氣污染物檢測(cè)。

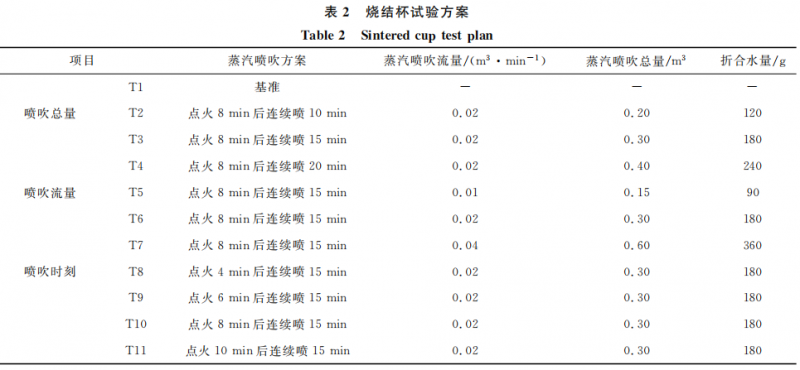

噴吹蒸汽主要用于降低煙氣CO排放,通過(guò)對(duì)該鋼鐵廠燒結(jié)機(jī)風(fēng)箱煙氣成分進(jìn)行檢測(cè),從3號(hào)風(fēng)箱開始,一直到12號(hào)風(fēng)箱結(jié)束,CO排放濃度均在12000mg/m3 左右,特別是11號(hào)風(fēng)箱CO濃度高達(dá)18000mg/m3以上。高CO濃度主要集中在4~12號(hào)風(fēng)箱,因此,試驗(yàn)基準(zhǔn)選擇在此區(qū)域進(jìn)行噴吹。 針對(duì)燒結(jié)杯試驗(yàn),燒結(jié)時(shí)間約為40min,平均每個(gè)風(fēng)箱對(duì)應(yīng)約2min,4~12號(hào)風(fēng)箱對(duì)應(yīng)燒結(jié)杯噴吹時(shí)間為8~2min。根據(jù)文獻(xiàn)[16],適宜的噴灑強(qiáng)度為0.2~0.8kg/(m2·min),燒結(jié)杯直徑為200mm,蒸汽密度為0.6kg/m3,噴吹量為 0.01~0.04 m3/min。 通過(guò)采用該鋼鐵廠燒結(jié)現(xiàn)場(chǎng)的燒結(jié)原料,探究噴吹總量、噴吹流量、噴吹時(shí)刻及間隔噴吹,考察其對(duì)燒結(jié)產(chǎn)質(zhì)量指標(biāo)、CO排放的影響,具體試驗(yàn)方案見表2。

對(duì)燒結(jié)煙氣中CO數(shù)據(jù)進(jìn)行積分處理,計(jì)算不同試驗(yàn)條件下燒結(jié)過(guò)程CO平均排放濃度,再通過(guò)燒結(jié)煙氣平均流量計(jì)算排放總量,計(jì)算公式為

T =Q×t×C (1)

式中:T為排放總量,103mg;Q為燒結(jié)煙氣平均流量,m3/h;t為燒結(jié)時(shí)間,min;C為平均排放濃度, mg/m3。

2 結(jié)果與分析

2.1 蒸汽噴吹總量對(duì)燒結(jié)過(guò)程的影響

2.1.1 蒸汽噴吹總量對(duì)燒結(jié)礦產(chǎn)質(zhì)量的影響

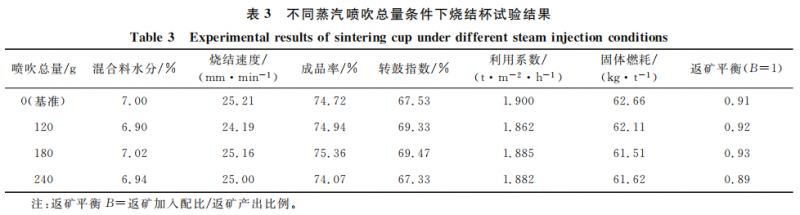

在燒結(jié)混合料目標(biāo)水分為7.0 %條件下,燒結(jié)礦質(zhì)量指標(biāo)性能見表3。結(jié)果表明,蒸汽噴吹總量對(duì)燒結(jié)礦產(chǎn)質(zhì)量指標(biāo)影響較為明顯,噴吹蒸汽后,垂直燒結(jié)速度和利用系數(shù)均有小幅降低,分析認(rèn)為水蒸氣的加入發(fā)揮了其高溫反應(yīng)的效果,在一定程度上拓寬了燒結(jié)燃燒帶,進(jìn)而延緩了燒結(jié)時(shí)間。成品率和轉(zhuǎn)鼓指數(shù)隨著噴吹總量的增加呈現(xiàn)先升高后降低的趨勢(shì),分析認(rèn)為在合適的范圍內(nèi),隨著噴吹蒸汽總量的提高,蒸汽通過(guò)部分燃料外層的混勻礦,使得被其他混勻礦包裹的燃料中的碳元素充分反應(yīng),其發(fā)揮高溫反應(yīng)的效果顯著,當(dāng)噴吹總量為180g時(shí),成品率達(dá)到最大值 75.36%,但當(dāng)噴吹蒸汽過(guò)量時(shí),蒸汽與燒結(jié)礦表層接觸時(shí)間過(guò)長(zhǎng),導(dǎo)致燒結(jié)礦表層質(zhì)量局部變差,進(jìn)而形成返礦或粉末,導(dǎo)致成品率和轉(zhuǎn)鼓指數(shù)降低。相較于基準(zhǔn),噴吹蒸汽固體燃耗有所降低,當(dāng)噴吹總量為180g時(shí),固體燃耗降低 1.15jg/t,這就表明噴吹蒸汽促進(jìn)水煤氣鏈?zhǔn)椒磻?yīng)進(jìn)行,并提供了部分熱量。

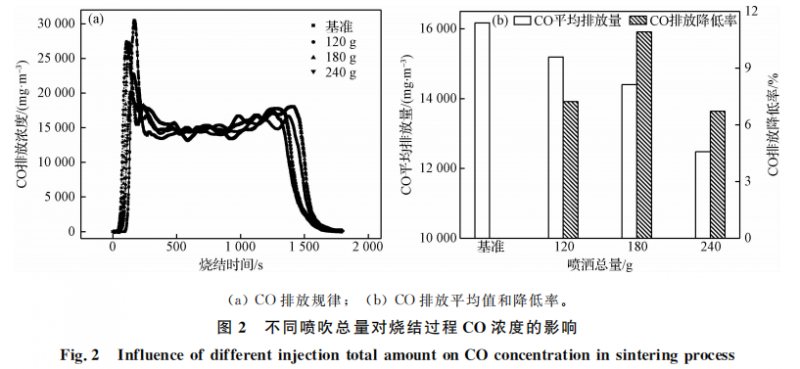

2.1.2 蒸汽噴吹總量對(duì)CO排放的影響

不同噴吹總量的條件下,燒結(jié)煙氣中CO的排放變化如圖2所示。在燒結(jié)杯試驗(yàn)過(guò)程中,在燒結(jié)點(diǎn)火階段,由于采用的是液化石油氣點(diǎn)火,導(dǎo)致CO在燒結(jié)前3~5 min呈現(xiàn)峰值,隨著燒結(jié)過(guò)程的進(jìn)行,CO的排放較為穩(wěn)定,波動(dòng)較小,燒結(jié)升溫后,CO排放值迅速降低。在合適的范圍內(nèi),隨著噴吹總量的增加,在相對(duì)應(yīng)階段的基準(zhǔn)試驗(yàn)中,CO的排放明顯較低,分析認(rèn)為,可能是噴吹蒸汽的進(jìn)入?yún)⑴c了固體燃料碳顆粒的燃燒反應(yīng),促進(jìn)了水煤氣鏈?zhǔn)椒磻?yīng)進(jìn)行,大大加速了CO向CO2的轉(zhuǎn)化,使得CO的排放降低較為顯著。

分別對(duì)不同噴吹總量試驗(yàn)過(guò)程和相對(duì)應(yīng)噴吹時(shí)間段基準(zhǔn)試驗(yàn)的CO排放曲線進(jìn)行積分,進(jìn)而得到CO的平均濃度,就噴吹120g而言,如圖2所示,該噴吹階段,噴吹蒸汽的加入使得CO排放有小幅降低,從積分結(jié)果來(lái)看,在對(duì)應(yīng)基準(zhǔn)試驗(yàn)的10min內(nèi), CO平均濃度為16167.27mg/m3,噴吹120g時(shí)其濃度為15194.76mg/m3,CO濃度降低7.23%;就噴吹180g而言,相較于對(duì)應(yīng)基準(zhǔn)試驗(yàn)的 15min內(nèi),CO濃度降低10.91%,結(jié)合CO排放趨勢(shì)分析,噴吹蒸汽的加入使得CO整體排放趨勢(shì)低于對(duì)應(yīng)基準(zhǔn)試驗(yàn),同時(shí)延緩了CO排放第二個(gè)峰值的時(shí)刻,分析認(rèn)為,蒸汽的加入?yún)⑴c燒結(jié)高溫帶的反應(yīng),同時(shí)與部分反應(yīng)不徹底的燃料接觸,延長(zhǎng)其高溫帶的存在時(shí)間,由于高溫帶以還原性氣氛為主,噴吹蒸汽的加入有利于H2O 與 C 和 O2 反應(yīng),將還原性氣氛的CO轉(zhuǎn)化為CO2,進(jìn)而降低CO排放。當(dāng)噴吹240g時(shí),在對(duì)應(yīng)的基準(zhǔn)試驗(yàn)的20min內(nèi),CO濃度降低6.72%。

2.2 蒸汽噴吹流量對(duì)燒結(jié)過(guò)程的影響

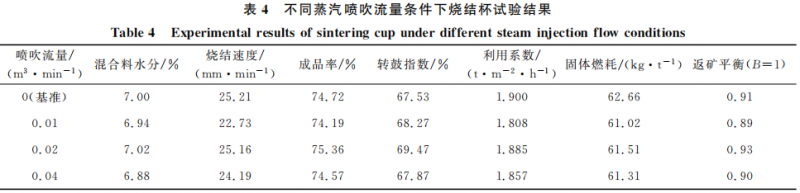

2.2.1 蒸汽噴吹流量對(duì)燒結(jié)礦產(chǎn)質(zhì)量的影響

在燒結(jié)混合料水分為7.0%條件下,不同噴吹流量條件下料面噴吹蒸汽燒結(jié)杯試驗(yàn)中燒結(jié)礦質(zhì)量指標(biāo)性能見表4。結(jié)果表明,噴吹流量對(duì)燒結(jié)礦質(zhì)量影響較為明顯,垂直燒結(jié)速度和利用系數(shù)均有不同程度的降低,分析認(rèn)為,蒸汽的加入發(fā)揮了其高溫反應(yīng)的效果,延長(zhǎng)了高溫帶的持續(xù)時(shí)間,進(jìn)而延長(zhǎng)燒結(jié)時(shí)間。當(dāng)噴吹流量為0.01m3/min時(shí),較基準(zhǔn)而言,成品率有小幅降低,分析認(rèn)為,噴吹流量過(guò)小,噴吹蒸汽在未到達(dá)高溫帶之前在冷燒結(jié)礦凝結(jié)成水珠,因此并未發(fā)揮其蒸汽作用,同時(shí)在抽風(fēng)作用下自上而下運(yùn)動(dòng),接觸到熱燒結(jié)礦時(shí)發(fā)生吸熱反應(yīng),使得部分燒結(jié)礦放散無(wú)效熱量,導(dǎo)致燒結(jié)成品率降低。當(dāng)流量為0.02m3/min時(shí),此時(shí)噴吹蒸汽促進(jìn)水煤氣鏈?zhǔn)椒磻?yīng)進(jìn)行,提供了部分熱量用于高溫液相燒結(jié)礦的黏結(jié),成品率達(dá)到最大值75.36%,轉(zhuǎn)鼓指數(shù)也達(dá)到最大值,同時(shí)固體燃耗降低1.15kg/t。當(dāng)噴吹流量為0.04m3/min時(shí),噴吹流量過(guò)大,噴吹蒸汽對(duì)表層燒結(jié)礦有沖散作用,使得燒結(jié)礦表層質(zhì)量局部變差,進(jìn)而形成返礦或粉末,最終導(dǎo)致成品率和轉(zhuǎn)鼓指數(shù)降低。

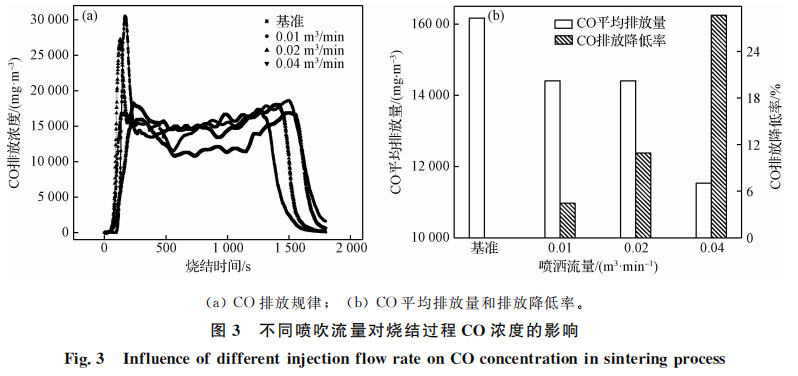

2.2.2 蒸汽噴吹流量對(duì)CO排放的影響

分別對(duì)不同噴吹流量試驗(yàn)過(guò)程和基準(zhǔn)試驗(yàn)的CO排放曲線進(jìn)行積分,進(jìn)而得到CO平均濃度,如圖3所示。總體而言,噴吹不同流量蒸汽對(duì)CO均有不同程度減排效果,噴吹流量為0.01m3/min時(shí),CO濃度降低4.45%,分析認(rèn)為是噴吹流量過(guò)小,部分噴吹蒸汽在未到達(dá)高溫帶之前在冷燒結(jié)礦凝結(jié)成水珠,僅有少量蒸汽參與H2O 與 C和 O2反 應(yīng),CO到 CO2的轉(zhuǎn)化效率有限。噴吹流量為0.02m3/min時(shí),CO濃度降低10.91%,表明此時(shí)噴吹蒸汽的加入?yún)⑴c燒結(jié)高溫帶的反應(yīng),有利于H2O與C 和O2 反應(yīng),將還原性氣氛的CO 轉(zhuǎn)化為CO2,進(jìn)而降低CO排放。噴吹流量為0.04m3/min時(shí),其流量過(guò)大,不利于燒結(jié)礦質(zhì)量。但由于 較大的蒸汽流量為H2O與C和 O2 反應(yīng)提供了足夠的H2O源,將高溫帶大量的CO轉(zhuǎn)化為 CO2,同時(shí)較大的 蒸汽流量為被其他混勻礦包裹的燃料開辟了反應(yīng) “通道”,直至燒結(jié)原料 中碳被全部消耗,CO濃度降低28.65%。

2.3 蒸汽噴吹時(shí)刻對(duì)燒結(jié)過(guò)程的影響

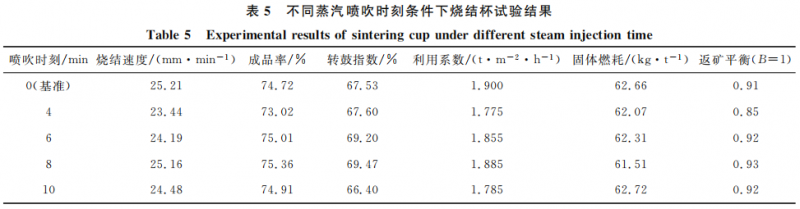

2.3.1 蒸汽噴吹時(shí)刻對(duì)燒結(jié)礦產(chǎn)質(zhì)量的影響

在燒結(jié)混合料水分為7.0%條件下,進(jìn)行了蒸汽不同開始噴吹時(shí)刻燒結(jié)杯試驗(yàn) (表5)。結(jié)果表明,隨著蒸汽噴吹位置(開始噴吹時(shí)刻)的逐步靠后,燒結(jié)礦質(zhì)量指標(biāo)呈現(xiàn)先升高后降低的趨勢(shì),噴吹位置對(duì)燒結(jié)礦質(zhì)量影響較為明顯,若噴吹位置過(guò)前,在高溫帶并未形成或剛形成時(shí),初始較薄的高溫帶易被噴吹蒸汽冷凝的急冷作用和水蒸氣與碳的吸熱反應(yīng)所影響甚至可能被熄滅,不利于后續(xù)反應(yīng),進(jìn)而導(dǎo)致燒結(jié)礦質(zhì)量指標(biāo)下降。若噴吹位置過(guò)晚,由于高溫帶形成穩(wěn)定并下移到料層較低的位置,此時(shí)噴吹蒸汽使得部分蒸汽在料層內(nèi)停留時(shí)間和路徑過(guò)長(zhǎng),較晚時(shí)間才能接觸到高溫帶并發(fā)揮其作用,則對(duì)料層中上部的燒結(jié)礦質(zhì)量基本沒有好的效果。同時(shí)部分蒸汽遇到上部冷燒結(jié)礦而冷凝成水,而后在抽風(fēng)作用下碰到熱燒結(jié)礦才又吸熱成水蒸氣,耗散部分燒結(jié)成礦液相黏結(jié)所用能量,不利于燒結(jié)礦質(zhì)量,從而影響到噴吹的效果。因此,適宜的開始噴吹時(shí)刻為點(diǎn)火后8min,此時(shí)成品率和轉(zhuǎn)鼓指數(shù)最優(yōu),同時(shí)較基準(zhǔn)而言,固體燃耗降低1.15kg/t。

3 結(jié)論

(1)燒結(jié)料面噴吹蒸汽對(duì)燒結(jié)礦成品率和轉(zhuǎn)鼓指數(shù)提升較明顯,同時(shí)顯著降低固體能耗,但不利于燒結(jié)垂直速度和利用系數(shù);燒結(jié)料面噴吹蒸汽對(duì)降低CO排放效果較為顯著,燒結(jié)杯試驗(yàn)條件下,適宜的噴吹工藝可使CO濃度降低10%以上。

(2)綜合來(lái)看,料面噴吹蒸汽最佳試驗(yàn)條件應(yīng)為點(diǎn)火8min后連續(xù)噴15min,噴吹流量為0.02m3/min,噴吹總量為180g,較基準(zhǔn)相比,成品率和轉(zhuǎn)鼓強(qiáng)度提高0.60%和1.94%,固體能耗降低1.15kg/t,達(dá)到最優(yōu)值;此時(shí)煙氣CO濃度降低10.91%。表明燒結(jié)料面噴吹適宜的蒸汽可起到CO減排和改善燒結(jié)礦質(zhì)量的綜合效果。

參考文獻(xiàn):

[1] 王新東,金永龍.高爐使用高比例球團(tuán)的戰(zhàn)略思考與球團(tuán)生產(chǎn)的試驗(yàn)研究[J].鋼鐵,2021,56(5):7.

[2] 徐萌,王偉,孫健,等.超大型高爐高球比低碳冶煉技術(shù)應(yīng)用[J].中國(guó)冶金,2021,31(9):98.

[3] 邢奕,張文伯,蘇偉,等.中國(guó)鋼鐵行業(yè)超低排放之路[J].工程科學(xué)學(xué)報(bào),2021,43(1):1.

[4] 李新創(chuàng).新時(shí)代鋼鐵工業(yè)高質(zhì)量發(fā)展之路[J].鋼鐵,2019,54 (1):1.

[5] 高建軍,齊淵洪,嚴(yán)定鎏,等.中國(guó)低碳煉鐵技術(shù)的發(fā)展路徑與關(guān)鍵技術(shù)問(wèn)題 [J].中國(guó)冶金,2021,31(9):64.

[6] 張福明.首鋼綠色低碳煉鐵技術(shù)的發(fā)展與展望[J].鋼鐵, 2020,55(8):11.

[7] 于立梅,張若鵬,任翠英.鋼鐵行業(yè)低碳發(fā)展標(biāo)準(zhǔn)體系建設(shè)研究 [J].中國(guó)冶金,2021,31(9):135.

[8] 閆伯駿,邢奕,路培,等.鋼鐵行業(yè)燒結(jié)煙氣多污染物協(xié)同凈化技術(shù)研究進(jìn)展[J].工程科學(xué)學(xué)報(bào),2018,40(7):767.

[9] 王濤,謝春帥.燒結(jié)煙氣循環(huán)技術(shù)研究進(jìn)展與展望[J].冶金能源,2020,39(2):55.

[10] 朱仁良.未來(lái)煉鐵技術(shù)發(fā)展方向探討以及寶鋼探索實(shí)踐[J].鋼鐵,2020,55(8):2.

[11] 闕志剛,吳勝利,艾仙斌.基于優(yōu)化粗粒級(jí)固體燃料賦存形態(tài)的鐵礦燒結(jié)過(guò)程N(yùn)Ox減排[J].工程科學(xué)學(xué)報(bào),2020,42(2): 163.

[12] 夏建芳,余娠君,王瀟杰,等.基于效率目標(biāo)的環(huán)冷機(jī)余熱回收系統(tǒng)操作參數(shù)優(yōu)化[J].鋼鐵研究學(xué)報(bào),2019,31(7):637.

[13] WANG Gan,WEN Zhi,LOU Guo-feng,et al.Mathematical modeling of parametric studies tudies on flue gas recirculation i-ronoresintering[J].Applied Thermal Engineering,2016 (102):648.

[14] 龍紅明,張向陽(yáng),李家新,等.鐵礦燒結(jié)過(guò)程SO2的排放特性及過(guò)程脫硫的可行性研究[J].過(guò)程工程學(xué)報(bào),2015,15(2):230.

[15] 龍紅明,王毅璠,伍英,等.面向污染物減排的燒結(jié)煙氣循環(huán)研究與應(yīng)用進(jìn)展 [J].鞍鋼技術(shù),2020 (1):9.

[16] QIANLX,WANGYF,LIU ML,et al.Performance eval- uation of urea injecti on the emission reduction of dioxins and furans in a commercial municipal solid waste incinerator [J].Process Safety and Environmental Protection,2020,146:577.

[17] 裴元東,歐書海,馬懷營(yíng),等.燒結(jié)料面噴吹蒸汽對(duì)燒結(jié)礦質(zhì)量和CO排放影響研究[J].燒結(jié)球團(tuán),2018,43(1):35.

[18] Fan X H,Yu Z C,Malcolm K H G,et al.Flue gas recircula-tion in iron ore sintering process[J].Ironma king and Steel- making,2016,43(6):403.

[19] 范曉慧,甘敏,陳許玲,等.鐵礦燒結(jié)節(jié)能減排現(xiàn)狀及其研究進(jìn)展[C]//第十五屆全國(guó)煉鐵原料學(xué)術(shù)會(huì)議論文集,合肥:中國(guó)金屬學(xué)會(huì),2017:1.

[20] 張龍強(qiáng),陳劍.鋼鐵工業(yè)實(shí)現(xiàn)“碳達(dá)峰”探討及減碳建議[J]. 中國(guó)冶金,2021,31(9):21.

[21] 范曉慧,甘敏,季志云,等.復(fù)合氣體介質(zhì)燒結(jié)的節(jié)能減排技術(shù)開發(fā)與應(yīng)用[J].鋼鐵,2020,55(8):144.

[22] Nobuyuki Oyama,Yuji Iwami,Tetsuya Yamamoto,et al.De-velopment of secondary-fuel injection technolgy for energy reduction in the iron ore sintering process[J].ISIJ Interna-tional,2011,(51)6:913.

[23] 韓鳳光,許力賢,吳賢甫,等.焦?fàn)t煤氣強(qiáng)化燒結(jié)技術(shù)研究[J].燒結(jié)球團(tuán),2016,41(2):12.

[24] 李和平,聶慧遠(yuǎn),韓鳳光,等.焦?fàn)t煤氣強(qiáng)化燒結(jié)技術(shù)在梅鋼的應(yīng)用[J].燒結(jié)球團(tuán),2015,40(6):1.

[25] Prasad A,林立恒.燒結(jié)機(jī)料層噴汽加濕裝置應(yīng)用效果[J].現(xiàn)代冶金,2014(1):7.

[26] 白曉軍,郭軍偉,劉月建.燒結(jié)料面噴蒸汽實(shí)驗(yàn)及效果分析 [J].河南冶金,2020,28(3):4.

[27] 裴元東,史鳳奎,吳勝利,等.燒結(jié)料面噴灑蒸汽提高燃料燃燒效率研究 [J].燒結(jié)球團(tuán),2016,41(6):16.

[28] FAN Xiao-h(huán)ui,YU Zhi-yuan,GAN Min,et al.Appropriate technology parameters of iron ore sinthering process with flue gas recircu-lation[J].ISIJ International,2014,54(11):2541.