劉曉斌 陳生會

(酒鋼煉鐵廠)

摘要:本文主要論述打泥壓力不僅影響高爐鐵口工作,也是防止高爐鐵口噴濺和出鐵時間長短的重要指標。鐵口工作穩定是爐前出鐵的關鍵,同時也是保證高爐長期順行和穩定的經濟參數。

關鍵詞:打泥壓力;鐵口噴濺;出鐵時間;泥套維護

1 概述

酒鋼7號高爐自2020年大修后,設南北西3個鐵口,投產后相繼出現鐵口噴濺嚴重,同時伴隨著鐵口漏煤氣,出鐵時間短,渣鐵出不盡,爐前清理主溝兩側工作量大,在高溫區域作業時間長和作業環境差,并且高爐存在有時憋風現象,影響高爐正常生產。但現有的操作技能和操作水平等條件仍然滿足不了高爐對鐵口的維護的要求。以前我們都是一次就將炮泥打入鐵口孔道,不注重打泥壓力,是鐵口孔道內滲鐵嚴重,鐵口發紅早一次開口率低,有時還會造成鐵口斷等事故,影響高爐正常生產。因此對鐵口的維護進行技術創新,保證鐵口穩定工作,降低爐前原材料的消耗,以促進高爐爐況穩定順行,并不斷優化技術指標,取得更大的經濟效益。保持鐵口穩定工作,成開爐后爐前的重點工作。

出鐵口位于爐缸底部是有一定固定角度的圓柱體孔道,主要有鐵口通道、鐵口保護板、鐵口保護磚、泥套、冷卻壁、鐵口框架及泥包所組成。

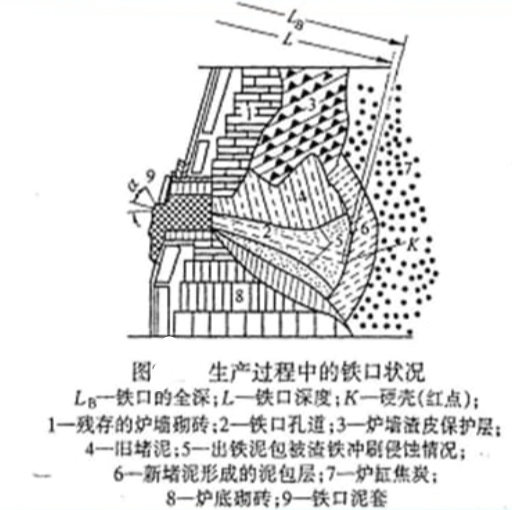

下圖為開爐后生產過程中的鐵口狀況。

2 提高打泥壓力的方法

7號高爐現階段使用的無水炮泥有三種,分別為偃師、科信、新錦。正常生產中偃師炮泥偏硬,需要在出鐵過程中對炮泥進行加熱,在炮泥加熱不均勻的情況下,打泥壓力波動。科信和新錦炮泥適中,所以控制炮泥的軟硬是堵口提高打泥壓力的基礎條件。在打泥過程中打泥壓力不是一成不變的,而是在一個區間開回波動。當打泥壓力低于18Mpa時,我們采用二次打泥法,就是在打泥過程中進行5–10秒的停頓,以提高打泥壓力。打泥壓力低時第一次打入正常泥量的50%后停頓5–10秒,再次打泥。第二次打泥時,打泥壓力還是低于18Mpa,再次停頓,延長停頓時間,打入正常泥量的20%,以此類推直到打泥壓力在19–20Mpa之間,將剩余的泥量全部打入。

如圖所示三種炮泥二次打泥的實際壓力

|

炮泥 |

第一次打泥壓力 |

第二次打泥壓力 |

第三次打泥壓力 |

|

偃師 |

17—18MPa |

19-20MPa |

|

|

新錦 |

15—17MPa |

19MPa |

20MPa |

|

科信 |

18MPa |

19MPa |

19-20MPa |

3 提打泥壓力對鐵口噴濺的影響

1、鐵口噴濺的主要原因

(1)炮泥因素:炮泥質量差,炮泥強度不夠導致鐵口中心發生裂紋,加速煤氣通道的形成。

(2)設備缺陷:打泥壓力不足等設備缺陷會導致鐵口孔道不規則,正常鐵流不穩定,出鐵過程中煤氣從鐵口中噴出,造成鐵口大噴。

(3)施工質量:爐殼與冷卻壁之間的縫隙在高溫的作用下開裂,形成煤氣通道。

2、高的打泥壓力對鐵口噴濺的作用

7號高爐在開爐后打泥壓力控制在16~18MPa,由于鐵口孔道存在縫隙是大量的煤氣從鐵口中溢出,鐵口煤氣通道形成加快,造成鐵口長期噴濺并且噴濺時間長。開爐一段時間后,我們通過提高打泥壓力(壓力控制在19~20MPa),使鐵口孔道內的炮泥在泥炮活塞壓力高爐內壓力擠壓下作用下,壓進鐵口孔道竄煤氣的縫隙中,在高溫的作用下燒結成塊,隔斷煤氣,無法形成煤氣通道。出鐵時高壓煤氣不能從鐵口中溢出,對鐵口孔道不能形成“喘氣”現象,是鐵口噴濺時間明顯縮短。減輕了爐前作業人員的勞動力和減少了作業人員在高溫區域的作業時間。

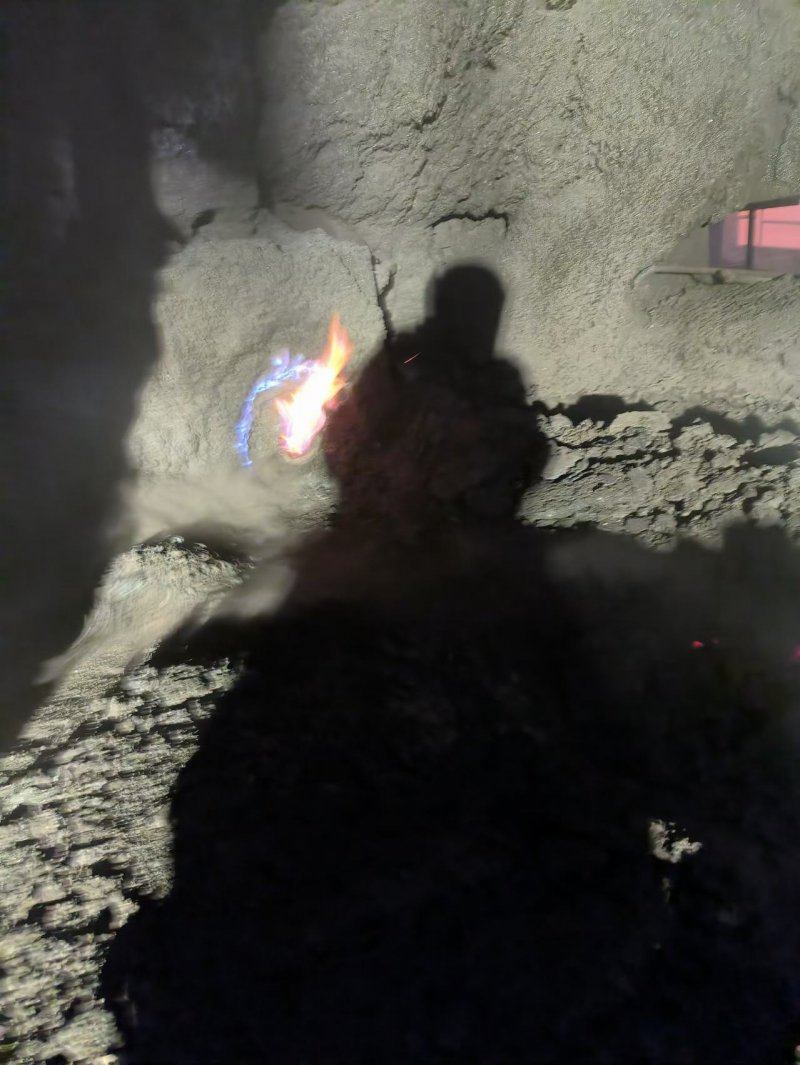

如圖所示,打泥壓力對鐵口孔道煤氣的影響。

打泥壓力在16—17MPa 打泥壓力在19—20MPa

4 打泥壓力對出鐵時間的影響

(1)高爐正常生產時打泥量、打泥壓力、出鐵時間、冶煉強度等密切相關,適宜的打泥量為維持合理的鐵口深度,保證鐵口好開。

(2)炮泥的結合劑主要有二蒽油、焦油、瀝青、其含有大量的揮發份。當炮泥打入鐵口后,隨著炮泥溫度的急劇升高,結合劑中的揮發份快速向外擴散,導致炮泥燒結后形成的燒結體多為多孔體,且位于爐缸內的泥包滲鐵嚴重,造成鐵口不好開。將打泥壓力控制在19-20MPa,縮小和減少燒結體的孔洞,可以提高炮泥在鐵口孔道內的密度和強度,以形成密度大和強度高的燒結體,同時補全因出鐵對泥包沖刷造成的損耗。能夠保證鐵口孔道夯實,不滲鐵,鐵口抗拉,延長出鐵時間。

如圖所示打泥壓力與出鐵時間的對比

|

炮泥 |

打泥壓力17—18Mpa與出鐵時間 |

打泥壓力19—20Mpa與出鐵時間 |

|

偃師 |

110-120分鐘 |

130-140分鐘 |

|

新錦 |

120-130分鐘 |

140分鐘 |

|

科信 |

140-150分鐘 |

160-180分鐘 |

5 提高打泥壓力的主要因素

鐵口泥套定義:鐵口框架和鐵口保護板300-400㎜的空間內,用澆注料填充搗實后,再開動泥炮壓出可容納炮嘴的深窩。

1、鐵口泥套時鐵口與泥炮接觸的端面,堵口時炮頭與泥套要嚴密吻合。因此保持泥套的堅固和完整,杜絕跑泥是提高打泥壓力的重要因素。針對7號高爐大高爐風量、風壓高的操作特點,在原有鐵口泥套澆筑制作基礎上,我們采用主溝落鐵點高強度澆注料。澆注料要求力度大小均勻,無大塊,收捏后成型無水跡,并且壓制時間控制在20—30分鐘之內,防止澆注料因水分蒸發,造成泥套粘接不牢固壓不實。

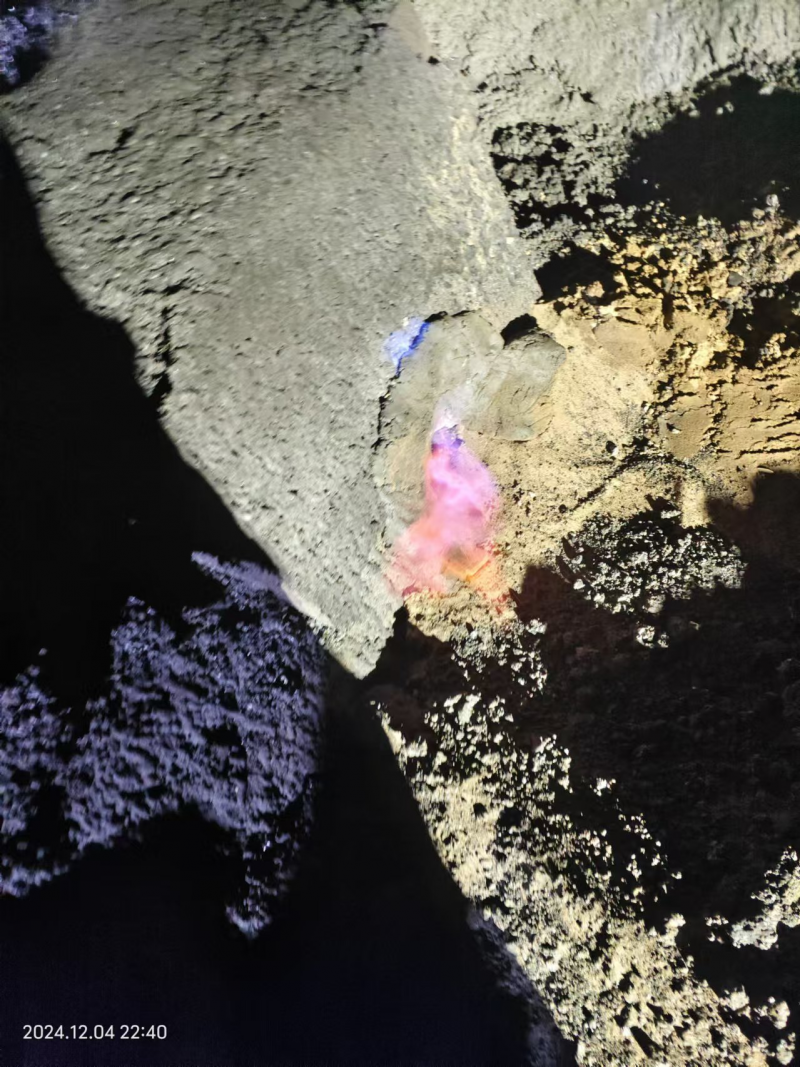

2、在正常生產中為避免泥套在出鐵過程中因噴濺導致泥套端面粘接渣鐵,清理工作難度大 ,是泥套端面與炮頭無法壓嚴造成跑泥。實際作業中采用有水泥在干燥后不與泥套澆筑料粘接的特點,在泥套周圍用有水泥做好防護,只將鐵口孔道露出,杜絕渣鐵與泥套的直接接觸,是噴濺的渣鐵粘接到有水泥上,保持泥套的完整和平整,堵口前將有水泥清理干凈,從而保證堵口時泥炮與泥套嚴密吻合,進一步提高打泥壓力。

(如圖所示對7號高爐北出鐵口做防護)

6 結束語

出鐵口是爐缸最關鍵部位,高爐爐前操作的主要任務是維護好鐵口,打泥壓力對鐵口正常工作起到關鍵作用。提高打泥壓力是保證鐵口深度、出鐵時間、一次開孔率的主要保障,也高爐安全順行穩定的關鍵之一。同時穩定的鐵口也能減輕爐前作業人員的勞動力,為爐前作業提供好的作業環境。打泥壓力的提高是人與設備及工藝的在日常作業中密切配合,先進的鐵口操作方法使鐵口對高爐影響降至最小化。本文根據7號高爐自投產后在生產實踐中如何保證鐵口穩定工作所采取的有效措施進行了簡單論述。