賈為征1,馬 柯1,劉淼2

(1.北京首鋼自動化信息技術有限公司京唐運行事業部 河北 唐山 063000;

2.首鋼京唐鋼鐵聯合有限責任公司 河北 唐山 063000)

摘要:在熱軋生產過程中,溫度控制對產品質量起著關鍵作用。本文聚焦于熱軋產線溫度控制模型,深入研究現有精軋終點溫度控制模型(FDTC)的控制原理、結構及控制策略[1]。并借助黑箱模型對大量實際生產數據的深度分析,挖掘數據背后的規律與潛在信息,進而對現有機理模型的控制參數進行優化。通過優化,在保證現有控制質量的基礎上,提高軋制效率,實現熱軋生產效率與質量的雙重提升,不斷探索熱軋軋制工藝的提質增效的極致。

關鍵詞:熱軋產線;溫度控制模型;控制策略;黑箱模型;控制參數優化,提質增效

0 引言

熱軋作為鋼鐵生產的重要環節,其產品質量受多種因素影響,其中溫度控制是關鍵因素之一。精軋出口溫度(FDT)直接影響材料的性質、厚度和寬度,對后續的卷取溫度控制(CTC)也至關重要。因此,保持中間帶鋼 FDT 恒定并達到目標溫度,是確保熱軋產品質量的關鍵。

隨著鋼鐵行業競爭的加劇,提高生產效率和產品質量成為企業追求的目標。在溫度控制方面,現有的控制模型雖然在一定程度上能夠滿足生產需求,但仍有提升空間。黑箱模型技術的發展為數據處理和分析帶來了新的機遇,通過對生產數據的深入挖掘,可以發現現有模型中存在的問題,進而優化控制參數,提高模型的控制性能[2]。

本文基于首鋼京唐熱軋產線實際情況,對溫度控制模型進行研究與優化。通過對 FDTC 模型的詳細分析,結合黑箱模型對生產數據的處理結果,提出針對性的控制參數優化方案,并對優化效果進行驗證,旨在為熱軋生產提供更高效、更穩定的溫度控制策略。

1 溫度控制模型概述

1.1 FDTC模型原理

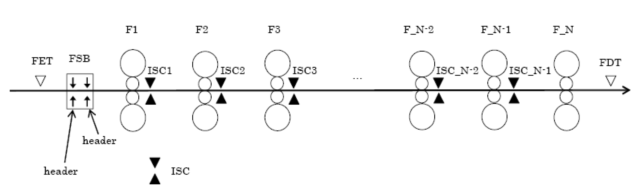

模型通過調整機架冷卻和精軋機速度來控制帶材的FDT到目標值。機間冷卻單元安裝在 F1 到 F6 出口側,每個機間冷卻在軋制線上下有一個噴淋集管,帶有單獨的控制閥,可進行流量調整控制,機間冷卻初始設定值由精軋設定計算(FSUC)確定。

圖1 FDTC系統的布局圖

Fig. 1 Layout diagram of FDTC system

現有模型有兩種模式:FDTC-1只控制精軋速度,FDTC-2以控制機架間冷卻為主。在 FDTC-2模式下,當精軋出口溫度偏差超出公差范圍且所有機架間冷卻(ISC)超出限度時,軋制速度會被修正。當某架機軋機空過時,相應的中間冷卻也會被投入使用。

1.2 控制模型總體結構

1.2.1 系統配置

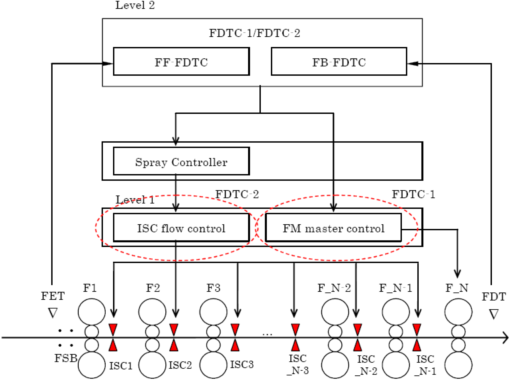

在生產操作方面,系統有FDTC-1和FDTC-2兩種模式,可由操作工在操作臺HMI上選擇。每種模式又包含前饋控制(FF-FDTC)和反饋控制(FB-FDTC)。L2-FDTC負責計算每個機架間冷卻噴射流量和修正相關機架的軋機速度,噴淋流量控制是通過二級下發給一級PLC執行,同時二級對L2-FDTC實際輸出噴水流量進行分段跟蹤。

圖2 FDTC系統控制流程圖

Fig. 2 FDTC System Control Flow Chart

1.2.2 控制功能

FDTC-1的設定用于確定整個帶鋼正常加速率,FF-FDTC計算預測的精軋出口溫度,FB-FDTC根據精軋出口溫度實際測量和目標溫度的差異計算和修改正常加速率,自學習功能用于優化正常加速率、FDTC精調和特殊斜坡[3]。

FDTC-2的設定用于確定卷取機咬鋼前正常加速率,ISC的初始流量由FSUC確定。FF-FDTC通過減少精軋進口溫度造成的精軋出口預測溫度波動,來確定機間冷卻流量,FB-FDTC 控制卷取機咬鋼之間的加速率,機間冷卻流量取決于FDT目標值和測量值的偏差,自學習功能與FDTC-1類似。

1.3 FDTC系統相關關系

精軋出口溫度控制與HTT(中間輥道)有關,精軋設定計算(FSUC)結果用于FDTC,FDTC結果又被CTC使用。FDTC在時序上依賴中間輥道和精軋設定的計算結果,從中間輥道和軋機設定計算中接收各種數據,并在特定時序上設定軋機設備。

1.4 控制模式和實際操作

1.4.1 精軋出口溫度控制模式

操作人員可選擇FDTC-1或FDTC-2模式。FDTC-1通過改變軋機速度控制FDT,FDTC-2主要通過改變有效的機間冷卻流量控制FDT,一般情況下選擇FDTC-2 模型,主要是在溫度可控范圍內,盡可能提高軋機速度。

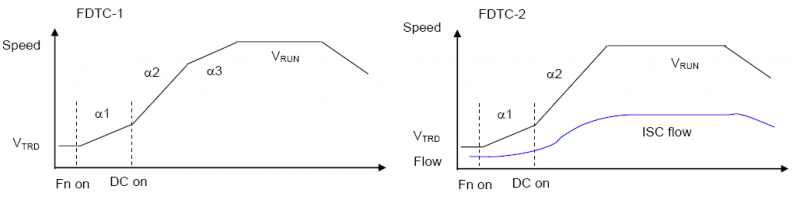

圖3 FDTC 兩種模式控制總結

Fig. 3 Summary of FDTC Two Mode Control

其中初始速度和流量由精軋設定計算(FSUC)給定,α2為固定值,α1、α3以及冷卻流量(ISC)都是動態控制的。

1.4.2 升速模式

操作人員可從“Immediate”或“Delayed”選擇升速模式,初始的加速控制可通過該選擇改變。L2-FDTC模型中表(FTPRP)包含控制軋機開始加速的信息,不同升速模式會影響表格數據和實際軋機條件的初始化。

1.4.3 FDT目標溫度偏差

操作人員可為FDT目標溫度輸入偏差,實際目標FDT溫度為原始目標值加偏離值,這樣便于操作人員對目標溫度得控制。

1.4.4 尾部速度偏差,尾部減速率

操作人員需給出帶尾拋鋼的相關信息,可輸入減速率的絕對值或拋尾速度偏差[4]。若輸入帶尾速度偏差值,L2-FDTC 產品軋制實踐表格(FTPRP)必須包含帶尾拋鋼速度的絕對值;若輸入減速率值,FTPRP中無需顯示相關數量。

1.4.5 機間冷卻控制模式和機間冷卻流量

操作人員可從“L2 AUTO”、“L2 MAN”或“L1 MAN”中選擇機間冷卻模式。“L2 AUTO” 模式下,機間冷卻用于精軋出口溫度控制;“L2 MAN”模式下,機間冷卻噴水流量固定,FDTC不改變流量;“L1 MAN”模式下,FSU預設定的參考值或FDTC控制參考值對ISC均不起作用。

1.5 目標點與段數據

1.5.1 目標點

帶鋼的FDTC和自學習目標點包括精軋設定計算的頭部、FM 進口取樣點、FM 中的取樣點和FM出口取樣點。這些目標點的位置和功能不同,分別用于設定值計算、前饋控制、反饋控制和自學習等。

1.5.2 段數據

對精軋出口固定長度每段的數據進行收集,用于控制和自學習。段的劃分基于精軋出口厚度,不同位置的段長度會根據厚度相應改變[5]。收集的數據包括測量數據(如 FET、FDT、ISC總流量)和預測數據(如各機架中的溫度)。

2 利用黑箱模型對產線溫度控制數據分析

離線引入通用深度分析黑箱模型,通過人工篩選生產過程中控制較好,涵蓋各鋼種溫度控制相關的生產過程數據,將數據格式化為黑箱模型數據集,對數據分析,并根據要達到的預期目標,給出需優化的模型控制參數。

2.1 黑箱模型技術

黑箱模型指內部決策邏輯不可直接觀測的機器學習模型(如深度神經網絡、集成學習等),也可將已知機理模型作為研究對象,進行分析優化。其運作機制高度復雜且缺乏直觀解釋性。這類模型通過多層非線性變換或大量弱學習器組合,能夠捕捉數據中的深層關聯特征,為溫度控制模型的優化提供有力支持。

2.2 生產數據收集與預處理

為了使黑箱模型能夠有效處理熱軋生產數據,需要進行全面的數據收集。收集的數據涵蓋了熱軋生產過程中的各個環節,包括原料信息(如鋼種、厚度、寬度等)、設備運行參數(如軋機速度、機間冷卻流量、各機架溫度等)、工藝控制參數(如精軋出口目標溫度、卷取溫度等)以及產品質量數據(如實際精軋出口溫度、產品性能指標等)[6]。

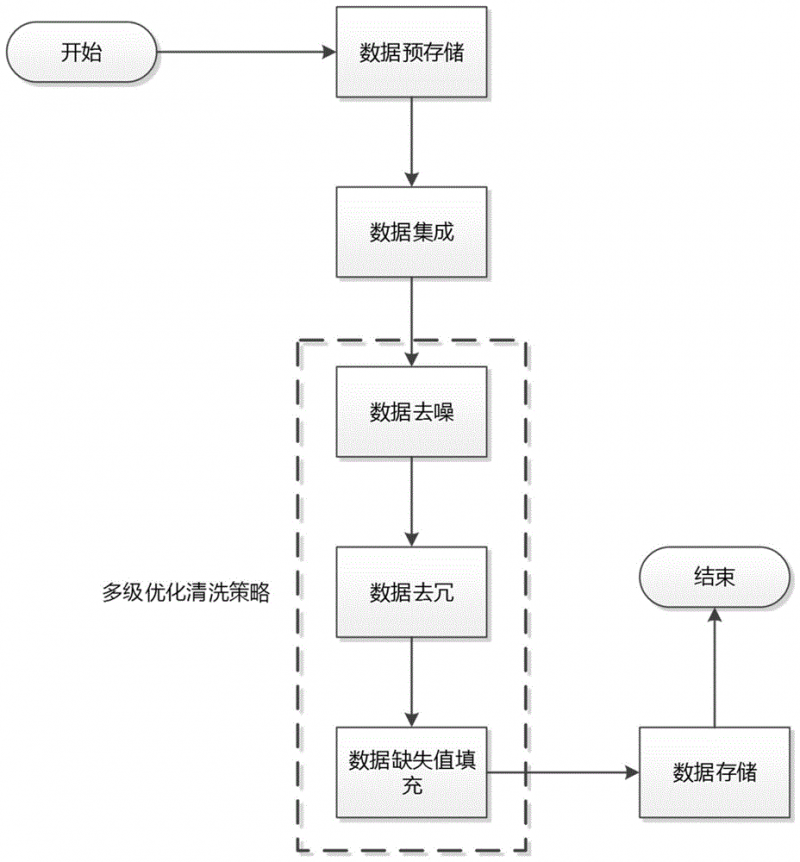

由于收集到的數據可能存在噪聲、缺失值和異常值等問題,需要進行預處理。首先,通過數據清洗去除明顯錯誤或無效的數據記錄;對于缺失值,采用均值填充、插值法或基于模型的預測方法進行填補;對于異常值,根據數據分布特征和業務邏輯進行識別和修正或刪除。經過預處理后的數據,能夠更好地滿足黑箱模型的輸入要求,提高模型訓練的準確性和穩定性。

圖4 數據處理流程

Fig. 4 Data processing process

2.3 基于黑箱模型的數據分析

2.3.1 數據集準備

數據集是相關生產數據經過預處理后的數據,數據源主要分為兩種:輸入數據和輸出數據。輸入數據包括:PDI數據、操作工輸入數據、從FSU輸入的數據、從 HTT輸入的數據、從模型表中輸入的數據以及從傳感器中輸入的數據(測量數據)。輸出數據主要包括HMI顯示數據、HTT模型數據、CTC模型數據和產品的分類等[7]。此次訓練主要數據如表1所示:

表中:number為序列號,trgThick為FM出口目標厚度(在常溫下、即室溫),trgWidth為目標寬度(在常溫下、即室溫),trgFDT為精軋出口的目標溫度,strLen為帶鋼長度,DelSpd為軋制速度, AccelRef為加速度設定值, MeasTemp為精軋出口的實際溫度, meaFlw為軋機噴水量設定。

|

表1 生產相關數據集 |

||||||||

|

Table 1 Production related datasets |

||||||||

|

number |

trgThick/mm |

trgWidth/mm |

trgFDT/℃ |

strLen/m |

DelSpd/(m·s-1) |

AccelRef/(m2·s-1) |

MeasTemp/℃ |

meaFlw/% |

|

1 |

3.0 |

1072 |

890 |

58.6 |

8.118 |

0.086 |

878 |

75 |

|

2 |

3.0 |

1072 |

890 |

193.1 |

9.378 |

0.036 |

886 |

75 |

|

3 |

3.0 |

1072 |

890 |

287.2 |

9.738 |

0.002 |

892 |

75 |

|

|

… |

… |

… |

… |

… |

… |

… |

… |

|

4 |

3.0 |

1072 |

890 |

503 |

9.85 |

0.012 |

892 |

75 |

|

5 |

3.0 |

1072 |

890 |

650.9 |

10.066 |

0.034 |

889 |

75 |

|

6 |

3.0 |

1072 |

890 |

835.3 |

10.322 |

0.015 |

891 |

75 |

準備好數據集,訓練集數據為data_train,X_train包含了數據集中除速度設定值以外的所有特征,Y_train為計算后的速度設定值。測試集數據為data_test, X_test包含了與X_train相同特征的數據,y_test包含了與Y_train相同特征的數據。

2.3.2 目標值和評估指標

目標是利用測試集中可用的信息,來預測帶鋼實際的軋制速度。評估指標為,利用均方根誤差(root mean squared error, RMSE)來評價模型的好壞。其數學公式為

當均方根誤差越小時,表示數據的擬合效果越好,測試值越接近實際值。

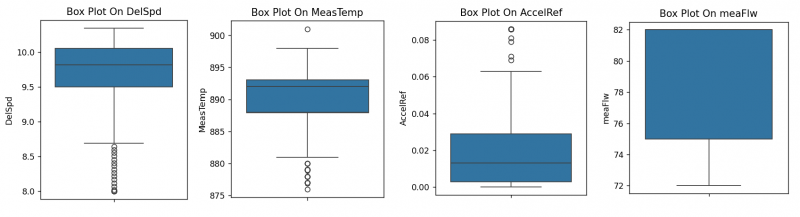

2.3.3 數據特征提取

黑箱模型可以提取數據中的特征,這些特征能夠更準確地反映熱軋生產過程中的復雜關系。可以處理時間序列數據(如各階段溫度隨時間的變化),學習溫度變化的時間依賴關系。

在熱軋溫度控制中,提取的特征可能包括不同階段溫度變化的趨勢特征、各控制參數與溫度之間的關聯特征、設備運行狀態對溫度影響的特征等[8]。這些特征為后續的模型分析和參數優化提供了重要依據。

圖5 特征值箱式圖

Fig. 5 Eigenvalue Box Graph

3 基于黑箱模型分析的FDTC模型控制參數優化

3.1 優化思路

根據黑箱模型對生產數據的分析結果,結合 FDTC 模型的原理和結構,確定控制參數的優化方向。以保證控制質量為前提,尋找能夠提高軋制速度的參數調整方案。通過分析發現在軋制高溫鋼種的情況下,機間冷卻流量的調整范圍可以擴大,因此軋機速度的變化曲線可以進行優化,從而在不影響 FDT 控制精度的情況下提高軋制速度。

3.2 優化算法并與現有模型相結合

為了提高模型的預測精度,引入LightGBM算法,LightGBM是微軟開發的boosting集成模型,模型是一個的強大Python機器學習工具庫,具有以下優點:極快的訓練效率,低內存使用,更高的準確率,支持并發學習,可處理大規模數據,支持直接使用 category 特征。對于工業級海量的數據,普通GBDT 算法無法滿足需求。 LightGBM解決能夠解決大數據量級下的 GBDT 訓練問題,以便工業實踐中能支撐大數據量并保證效率[9]。

引入機器學習lightgbm庫,對數據集進行擬合訓練,利用訓練結果進行測試集計算,將結果利用均方根計算誤差。

通過對數據集X_train, y_train經過LightGBM模型的訓練,得到的計算模型去求解X_test值,最終得到通過模型計算出的實際速度設定值。

3.3 具體優化參數

3.3.1 正常加速率參數

模型根據實際數據分析發現,對于某些特定鋼種和規格的帶鋼,現有的正常加速率設定,未能充分考慮中間坯溫度曲線的變化。因此,根據模型的建議,對正常加速率參考值進行優化。綜合考慮并結合原控制模型中的加速度和斜率值、延遲輥道區狀態、中間坯溫度曲線以及中間坯規格和精軋出口規格目標,更精確地調整初始速度,使其更好地適應中間坯溫度變化,確保 FDT 溫度穩定在期望的參考值范圍內,同時為提高軋制速度創造條件。

另一方面,針對卷取機咬鋼前的正常加速率,模型分析了大量帶鋼在不同條件下的運行情況的生產數據。發現原有的加速率設定在部分情況下會導致帶鋼在卷取前的溫度波動較大,影響產品質量[10]。通過優化正常加速率參數,結合帶鋼的實時狀態(如溫度、速度、厚度等),調整加速過程,使帶鋼在卷取時能夠保持更穩定的溫度,既保證了控制質量,又可以在合理范圍內提高軋制速度。

3.3.2 機間冷卻流量參數

通過模型對機間冷卻流量數據與精軋出口溫度數據的關系進行了深入分析。發現對于不同規格和材質的帶鋼,現有的機間冷卻流量分配方式存在優化空間,尤其考慮優化加速率后實際效果。在保證 FDT 控制精度的前提下,調整用于前饋和反饋控制的機間冷卻噴射數量和流量分配比例。對于較薄規格的帶鋼,適當增加靠近軋機出口的反饋噴射流量,提高對溫度偏差的修正能力;對于較厚規格的帶鋼,優化前饋噴射流量的計算方式,提前補償溫度變化,從而更有效地控制 FDT 溫度,同時可以提高軋制速度。

此外,考慮到同一機架間上游噴水對下游噴水冷卻能力的影響,根據模型分析結果,對配置的經驗系數進行優化。更準確地反映冷卻水的實際冷卻效果,確保機間冷卻系統能夠根據帶鋼的實時溫度變化進行精準調節。

4 效果驗證與分析

4.1 實驗設計

在熱軋生產線上選取一段具有代表性的生產時段進行優化效果驗證實驗。在實驗前,記錄該時段內按照原有 FDTC 模型運行的生產數據,包括精軋出口溫度、軋制速度、產品質量指標等。

然后,將優化后的控制參數應用到 FDTC 模型中,在相同的生產條件下(如鋼種、規格、設備狀態等)進行生產,并持續記錄相應的生產數據。為了保證實驗結果的可靠性,實驗過程中盡量保持了其他生產因素不變,僅改變 FDTC 模型的控制參數。

4.2 驗證指標

4.2.1 精軋出口溫度控制精度

通過對比優化前后精軋出口溫度的實際測量值與目標值,計算溫度偏差的統計指標(如平均絕對誤差、均方根誤差等)來評估控制精度。通過對比試驗前后的出口溫度控制偏差值,與調整參數前的控制精度基本一致,沒有明顯的偏差波動,均能保證溫度控制的精度。

4.2.2 軋制速度提升情況

經過大量同鋼種軋制時間的統計,比較優化前后的軋制速度,平均每塊鋼的軋制時間縮短8秒左右,對生產效率的提高是比較明顯的。

4.2.3 產品質量穩定性

分析優化前后產品質量指標(如凸度、楔形、表面質量等)的波動情況。通過對優化參數后的產品質量相關數據進行統計,質量指標均比較穩定性。說明優化后的模型在保證控制質量方面具有良好的效果。

4.3 結果分析

實驗結果表明,優化后的 FDTC 模型在精軋出口溫度控制精度方面有顯著提升。溫度偏差的平均絕對誤差降低了0.16%,這意味著優化后的模型能夠更準確地控制精軋出口溫度,使其更穩定地保持在目標值附近。

在軋制速度方面,成功實現了2.68% 的提升,有效提高了熱軋生產的效率。同時,產品質量穩定性同樣能夠保證,優化后的模型在提高生產速度的同時,沒有對產品質量產生負面影響,達到了保質增效的目的。

|

表2 結果數據對比 |

||||

|

Table 1 Comparison of Results Data |

||||

|

|

溫度偏差 |

寬度偏差 |

平均噴水 |

平均速度 |

|

優化前 |

0.235% |

0.15% |

72.5% |

9.633 |

|

優化后 |

0.233% |

0.15% |

74.8% |

10.42 |

5 結論與展望

5.1 研究結論

本文通過對熱軋產線溫度控制模型的深入研究,結合黑箱模型對生產數據的分析,優化了現有機理模型的控制參數。優化后的模型在保證精軋出口溫度控制質量的前提下,對提高軋制速度有顯著效果,實現了生產效率和產品質量的雙重提升。黑箱模型結合機理模型的技術架構,在實際生產數據處理和分析中,展現出強大的能力,能夠挖掘出數據背后的潛在規律,為控制參數優化提供有力支持。

5.2 研究展望

未來的研究可以進一步探索黑箱模型與機理模型相結合的架構和算法,以更深入地挖掘生產數據中的復雜關系,在原有機理模型控制的基礎上,提高模型的預測精度和優化效果。同時,可以考慮將更多的生產因素(如機械磨損、設備性能劣化等)納入優化目標,實現更全面的熱軋生產過程優化。此外,加強對模型實時性和在線調整能力的研究,使優化后的溫度控制模型,能夠更好地適應熱軋生產過程中的動態變化,進一步提高熱軋產線生產的質量和效率。

參考文獻

[1] 李曼,劉宏民,邸洪雙。熱軋帶鋼層流冷卻過程溫度場數值模擬 [J]. 鋼鐵研究學報,2005, 17 (2): 34-37.(Li Man, Liu Hongmin, and Di Hongshuang. Numerical simulation of temperature field during laminar cooling process of hot-rolled strip steel [J]. Journal of Iron and Steel Research, 2005, 17 (2): 34-37)

[2] 王昭東,王國棟,劉相華。熱軋帶鋼層流冷卻過程的數學模型 [J]. 東北大學學報 (自然科學版), 2000, 21 (4): 405-408.(Wang Zhaodong, Wang Guodong, Liu Xianghua. Mathematical Model of Laminar Cooling Process for Hot Rolled Strip Steel [J]. Journal of Northeastern University (Natural Science Edition), 2000, 21 (4): 405-408)

[3] 劉宏民,邸洪雙,趙德文。熱軋帶鋼層流冷卻系統建模與仿真 [J]. 機械工程學報,2006, 42 (1): 214-218.(Liu Hongmin, Di Hongshuang, Zhao Dewen. Modeling and Simulation of Laminar Cooling System for Hot Rolled Strip Steel [J]. Journal of Mechanical Engineering, 2006, 42 (1): 214-218)

[4] 張殿華,牛文勇,王君,等。熱軋帶鋼熱連軋過程的多目標優化 [J]. 鋼鐵,2008, 43 (7): 51-54.(Zhang Dianhua, Niu Wenyong, Wang Jun, etc. Multi objective optimization of hot rolling process for hot-rolled strip steel [J]. Steel, 2008, 43 (7): 51-54)

[5] 趙德文,劉宏民,邸洪雙。基于神經網絡的熱軋帶鋼層流冷卻過程溫度預測模型 [J]. 控制理論與應用,2006, 23 (3): 437-441.(Zhao Dewen, Liu Hongmin, and Di Hongshuang. Temperature prediction model for laminar cooling process of hot-rolled strip steel based on neural network [J]. Control Theory and Application, 2006, 23 (3): 437-441)

[6] 張勇,李長生,徐安軍,等。基于遺傳算法的熱軋帶鋼精軋機組負荷分配優化 [J]. 北京科技大學學報,2007, 29 (11): 1181-1185.(Zhang Yong, Li Changsheng, Xu Anjun, etc. Optimization of Load Distribution for Hot Rolled Strip Steel Precision Rolling Mill Based on Genetic Algorithm [J]. Journal of Beijing University of Science and Technology, 2007, 29 (11): 1181-1185)

[7] 王敏,李建強,楊荃。熱軋帶鋼精軋過程溫度控制策略的研究 [J]. 冶金自動化,2009, 33 (1): 18-22.(Wang Min, Li Jianqiang, Yang Quan. Research on Temperature Control Strategy in the Precision Rolling Process of Hot Rolled Strip Steel [J]. Metallurgical Automation, 2009, 33 (1): 18-22)

[8] 劉常升,陳禮清,姜周華,等。熱軋帶鋼組織性能預報系統的開發與應用 [J]. 鋼鐵,2006, 41 (11): 54-57.( Liu Changsheng, Chen Liqing, Jiang Zhouhua, etc. Development and Application of Microstructure and Performance Prediction System for Hot Rolled Strip Steel [J]. Steel, 2006, 41 (11): 54-57)

[9] 李長生,徐安軍,張勇,等。基于混合智能算法的熱軋帶鋼軋制規程優化設計 [J]. 中國機械工程,2008, 19 (20): 2487-2491.(Li Changsheng, Xu Anjun, Zhang Yong, etc. Optimization design of hot rolled strip rolling schedule based on hybrid intelligent algorithm [J]. China Mechanical Engineering, 2008, 19 (20): 2487-2491)

[10] 劉振宇,周曉光,曹光明,等.板帶熱軋過程耦合機器學習及生產過程多目標優化[J].軋鋼, 2022.(Liu Zhenyu, Zhou Xiaoguang, Cao Guangming, etc Coupling machine learning and multi-objective optimization of plate and strip hot rolling process [J]. Steel Rolling, 2022)