張莉霞

電弧爐技術(shù)的最新發(fā)展著重于優(yōu)化廢鋼裝入、預(yù)熱技術(shù)、熔煉、無渣出鋼以及在裝料、出鋼、堵出鋼口期間連續(xù)供電操作。考慮到電弧爐的能量平衡,最大一部分的過程能量損耗是爐內(nèi)排放的熱廢氣,有效回收這種能量對(duì)提高電爐煉鋼的整體能量平衡顯得非常重要。因此,能源高效利用技術(shù)在電爐煉鋼降低單位能源消耗量和相關(guān)污染物排放方面建立了新的基準(zhǔn)。

鋼鐵在目前以及未來幾十年中仍將是工業(yè)主要使用的材料。現(xiàn)今不斷增長(zhǎng)的結(jié)構(gòu)鋼需求是全球電爐煉鋼市場(chǎng)的主要特點(diǎn)。預(yù)計(jì)到2015 年,電爐鋼年產(chǎn)量將增加至500 多萬t,到2020 年產(chǎn)量將增至575 萬t。因此需要電爐裝入的金屬原料(廢鋼、直接還原鐵、熱壓塊鐵/HBI)成本逐漸降低以及能源高效利用技術(shù),以確保資源的最優(yōu)化。尤其是能源成本占據(jù)了小型鋼廠運(yùn)營(yíng)成本的大部分份額,能源價(jià)格上漲對(duì)電爐鋼鐵企業(yè)是一個(gè)重要風(fēng)險(xiǎn)。電爐煉鋼企業(yè)需要通過一項(xiàng)全面的能源管理以應(yīng)對(duì)這一趨勢(shì),以提高鋼鐵廠的能源效率。現(xiàn)有小型鋼廠如果使用全面的能源管理系統(tǒng)能夠使其節(jié)能量高達(dá)30%。

1 能源成為電爐煉鋼的主要挑戰(zhàn)

電爐鋼產(chǎn)業(yè)當(dāng)今和將來面對(duì)的最主要的挑戰(zhàn)之一是日益增長(zhǎng)的能源成本和更嚴(yán)格的環(huán)境法規(guī)。

1.1 更高的能源成本

除了電爐煉鋼原料,能源是當(dāng)今電爐煉鋼生產(chǎn)中的主要成本支出,其在電爐煉鋼車間成本占37%,在軋鋼車間成本支出占30%。同時(shí)能源價(jià)格自2004 年以來也是不斷增加,預(yù)計(jì)在未來價(jià)格更高。因而降低運(yùn)營(yíng)成本,確保高績(jī)效水平煉鋼的關(guān)鍵是優(yōu)化工廠技術(shù),最大限度地提高工廠效率,減少能源浪費(fèi)。

1.2 更加嚴(yán)格的環(huán)保法規(guī)

隨著國(guó)際協(xié)定和國(guó)家法律日益要求減少污染和二氧化碳排放,必須采取先進(jìn)的解決方案,以滿足當(dāng)今和未來的環(huán)保法規(guī)。

2 提高能源效率的典型措施。

下面給出了幾個(gè)最節(jié)能的小型鋼鐵廠采取的創(chuàng)新案例。創(chuàng)新和現(xiàn)代化的組合顯示了一個(gè)小型鋼鐵廠的能量平衡如何可以得到改善。整個(gè)小型鋼廠節(jié)能可高達(dá)30%。

2.1 新一代電弧爐的廢鋼

預(yù)熱

日益增加的能源成本和嚴(yán)格的環(huán)境法規(guī)導(dǎo)致鋼鐵的生產(chǎn)成本較高。因此,一個(gè)最先進(jìn)的電弧爐必須符合以下的技術(shù)和市場(chǎng)需求:

◆最大利用率和最小的停機(jī)時(shí)間以確保高生產(chǎn)率;

◆高程度的自動(dòng)化過程控制,以實(shí)現(xiàn)質(zhì)量可靠和一致的鋼鐵產(chǎn)品;

◆煉鋼節(jié)能操作;

◆最大限度保障工作人員安全;

◆低電壓閃變效應(yīng);

◆符合當(dāng)前和未來的環(huán)保法規(guī)要求。

Simetal EAF Quantum 是西門子新豎型電弧爐,結(jié)合數(shù)十年的工程經(jīng)驗(yàn)和20 多個(gè)豎爐型爐子電爐工廠安裝獲得的知識(shí)和經(jīng)驗(yàn)。高效利用爐子廢氣進(jìn)行熱循環(huán),使廢鋼100%在熔化前被預(yù)熱,同時(shí)廢鋼裝入和熔化允許通電時(shí)間被最大化。這些特點(diǎn)除了大幅減少冶煉周期接近30mmin 外,還可大量節(jié)約能源和成本。采用留鋼操作允許熔化階段采用平底熔池,減少了電壓閃變效應(yīng)。當(dāng)然這要結(jié)合已經(jīng)申請(qǐng)專利的FAST 出鋼系統(tǒng)(爐子先進(jìn)的無渣出鋼),這個(gè)系統(tǒng)集合新型廢鋼裝料系統(tǒng)、獨(dú)特的廢氣處理系統(tǒng)和操作高性能電弧爐應(yīng)用分析技術(shù)。西門子新豎型電弧爐出鋼能量消耗只有280kWh/t,生產(chǎn)效率提高至少10%,單位電極消耗降低了30%。所有這些因素及其他優(yōu)點(diǎn)的組合使得生產(chǎn)成本下降約20%。投資回報(bào)可能在兩到四年,這取決于能源成本和生產(chǎn)計(jì)劃。

第一臺(tái)Simetal EAF Quantum 爐于2011 年12 月安裝在墨西哥鋼鐵生產(chǎn)廠(Tyasa),出鋼量為t00t。

2.2 連續(xù)直接還原鐵熔煉

現(xiàn)在使用新Simetal EAF FAST DRI 可以連續(xù)地在一個(gè)電弧爐冶煉DRI(直接還原鐵)。該解決方案的一大亮點(diǎn)是,即使在出鋼過程中直接還原鐵的裝入和電力輸入也不間斷。西門子冶金技術(shù)開發(fā)這個(gè)爐型作為先進(jìn)的直接還原鐵基電爐,其特征是一個(gè)改進(jìn)的爐殼設(shè)計(jì)和留鋼操作以加速DRI 熔化,出鋼和補(bǔ)出鋼口在通電狀態(tài)下進(jìn)行。由于全新的爐殼運(yùn)動(dòng)模式與FAST 無渣出鋼系統(tǒng)相結(jié)合這個(gè)才成為可能。殘?jiān)钚』靡嬗诔鲣撏ǖ赖暮缥皆O(shè)計(jì)。現(xiàn)有的爐子可以使用FASTDRI 系統(tǒng)進(jìn)行升級(jí)改進(jìn)。為了提高生產(chǎn)率,從直接還原廠來的熱直接還原鐵可以通過專門開發(fā)的DRI 板式輸送機(jī)傳送鏈在600℃左右裝入FAST DRI 爐中。

2.3 電爐性能最大化

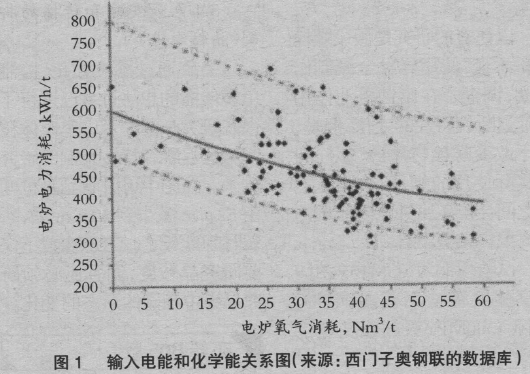

有效利用電爐裝入原材料和能源的需求是電爐煉鋼發(fā)展的重要推動(dòng)力量。電能和化學(xué)能輸入對(duì)照?qǐng)D顯示了優(yōu)化潛力(圖1)。一項(xiàng)來自西門子冶金技術(shù)的最新電爐創(chuàng)新用來應(yīng)對(duì)這一挑戰(zhàn),即Simetal EAF Heatopt。此解決方案提供持續(xù)監(jiān)測(cè)爐廢氣、廢氣流量和熔渣水平。此外,天然氣、用于精煉和二次燃燒的氧氣以及用來進(jìn)行爐渣管理的碳也由系統(tǒng)全面控制。

Simetal EAF Heatopt 是由四個(gè)主要部分組成:整體過程模型(HPM)本身-算法和預(yù)測(cè)策略的組合;Lomas 廢氣分析系統(tǒng);SAM 廢氣流量分析儀;FOX300 爐渣泡沫化指示器。

這個(gè)系統(tǒng)具有以下特點(diǎn):

◆生產(chǎn)率增加約3.6%;

◆減少氣體和氧氣耗約15%;

◆碳消耗平均減少15%;

◆鋼材生產(chǎn)成本降低約2$/t;

◆通過應(yīng)用圖形分析得到高工藝透明度。

2.4 電爐廢氣余熱回收

在新Heat2Power 電弧爐能量系統(tǒng)中,傳統(tǒng)電弧爐中常規(guī)的水和空氣冷卻排氣系統(tǒng)被一個(gè)熱回收蒸汽發(fā)生器(HRSG)替換。根據(jù)可利用的空間,熱回收蒸汽發(fā)生器可以在車間內(nèi)部或外部安裝。

蒸汽緩沖存儲(chǔ)器(LD/BOF 煉鋼所熟知),或者獨(dú)特的高溫熔鹽儲(chǔ)能系統(tǒng),確保即使在爐子裝料或出鋼蒸汽也能穩(wěn)定供應(yīng)。蒸汽可直接用于許多方面,如過程加熱、蒸汽噴射器、區(qū)域加熱或海水淡化等。此外,還開發(fā)了使用蒸汽來驅(qū)動(dòng)汽輪機(jī),具有出色的發(fā)電效率。根據(jù)回收系統(tǒng)的大小,使用這些發(fā)電系統(tǒng)可重新獲得高達(dá)35kWh/t 的電能。

2.5 全面優(yōu)化煉鋼操作

廣泛的先進(jìn)工藝優(yōu)化系統(tǒng)、最新的工藝模型以及多樣的自動(dòng)化軟件包可以降低從EAF 到二次精煉設(shè)施的原材料和能源的消耗。先進(jìn)的能源管理解決方案和系統(tǒng),生產(chǎn)執(zhí)行、質(zhì)量控制和狀態(tài)監(jiān)測(cè)的全面優(yōu)化,控制成本的有效操作是高性能電爐煉鋼的基礎(chǔ)。

2.6 高速長(zhǎng)材鑄造

西門子冶金技術(shù)開發(fā)了高速方坯連鑄機(jī)。該連鑄機(jī)對(duì)典型規(guī)格130mm×130mm 方坯連鑄速度可以超過6m/min。許多技術(shù)特點(diǎn)使之成為可能。鑄機(jī)采用滑動(dòng)水口的控制。成熟的具有板簧指導(dǎo)的Simetal DYNAFLEX 液壓振蕩器使結(jié)晶器振動(dòng)參數(shù)可在線調(diào)整,以此作為基礎(chǔ)以確保鑄造產(chǎn)品的正確潤(rùn)滑和防止不必要的機(jī)械部件的振動(dòng)。專利授權(quán)的Simetal Diamond 解決方案采用了特殊形狀的結(jié)晶器管輪廓和擴(kuò)展的足輥用來加快高速連鑄所需的坯殼凝固。二次冷卻系統(tǒng)的改進(jìn)提供了結(jié)晶器出口以后所需要的理想冷卻條件,確保正確的鑄坯表面溫度和鑄坯凝固模式。

2.7 直接從鋼液連續(xù)生產(chǎn)長(zhǎng)材

WinLink 是西門子冶金技術(shù)直接從鋼液連續(xù)生產(chǎn)長(zhǎng)材的創(chuàng)新技術(shù)。鋼坯連鑄機(jī)直接與軋機(jī)相連,在連續(xù)不間斷的生產(chǎn)線上將鋼液加工成鋼筋或其他長(zhǎng)材產(chǎn)品。在一個(gè)高度緊湊的生產(chǎn)廠,通過高速方坯連鑄機(jī)與軋機(jī)的直接鏈接,生產(chǎn)者將受益于較低的投資支出(CAPEX),降低生產(chǎn)成本(OPEX),顯著節(jié)約能源,減少二氧化碳排放量,提高了長(zhǎng)材的盈利能力,可快速回收投資。

WinLink 很適合安裝在以廢鋼為基礎(chǔ)的,產(chǎn)能是30 萬t 和40 萬t 的棒材小型鋼廠,主要生產(chǎn)在建筑業(yè)和基礎(chǔ)設(shè)施應(yīng)用的標(biāo)準(zhǔn)碳鋼牌號(hào)。

3 能量?jī)?yōu)化研究

西門子冶金技術(shù)的能量?jī)?yōu)化包括三個(gè)階段:能量檢查、能量提高學(xué)習(xí)和能源實(shí)現(xiàn)概念。在第一階段,對(duì)工廠能量狀態(tài)進(jìn)行分析和確定相應(yīng)的節(jié)能潛力。能源改進(jìn)研究將對(duì)基于各個(gè)鋼廠配置節(jié)能潛力的詳細(xì)調(diào)查進(jìn)行評(píng)估。提高能源利用效率的潛在行為定制評(píng)價(jià)是這第一階段的主要成果。最后,能源實(shí)現(xiàn)概念將闡述詳細(xì)的技術(shù)概念,包括改進(jìn)項(xiàng)目的實(shí)施步驟。

3.1Simetal EMS

這種先進(jìn)的能源管理系統(tǒng)提供了揭示煉鋼廠內(nèi)所需的實(shí)際能耗的透明度。高效靈活地記錄消費(fèi)數(shù)據(jù)、能源規(guī)劃和分配、CO2 監(jiān)控和能量平衡的產(chǎn)生可以很容易地集成到現(xiàn)有的自動(dòng)化系統(tǒng)。

Simetal EMS 是一個(gè)模塊化可配置的,可擴(kuò)展成一套適用于不同的自動(dòng)化水平和生產(chǎn)單元組合功能。太原鋼鐵(集團(tuán))有限責(zé)任公司從Simetal EMS 簽訂了第一筆訂單,獲得以下效果:

◆在能源需求、成本中心的消費(fèi)方面提高透明度,大量節(jié)約能源;

◆通過自動(dòng)報(bào)告信息顯示和關(guān)鍵績(jī)效指標(biāo)(KPIs)強(qiáng)化成本控制;

◆煉鋼廠內(nèi)的能量消耗優(yōu)化,從而避免了高峰期的網(wǎng)絡(luò)負(fù)荷和不必要的閃變損失;

◆在數(shù)學(xué)模擬和計(jì)算模型的基礎(chǔ)上對(duì)能源需求進(jìn)行可靠預(yù)測(cè)。

4 結(jié)束語

鋼鐵企業(yè)保持競(jìng)爭(zhēng)力的關(guān)鍵是對(duì)小型鋼廠高效節(jié)能操作。小型鋼廠節(jié)約能源的潛力是巨大的,但不幸的是在許多情況下沒有持續(xù)推動(dòng)。現(xiàn)有工廠能源強(qiáng)度顯示了相當(dāng)大的差異。整個(gè)小型鋼廠節(jié)能的主要內(nèi)容可以在電弧爐廢鋼預(yù)熱,電爐廢氣能量回收,避免過程溫降中找到。CCM 和RM 之間的密切聯(lián)系是小型鋼廠下一步的發(fā)展方向,無論是熱送熱裝和直接軋制都能有高效的節(jié)能潛力。鋼鐵廠要更多關(guān)注更高能效的綠色技術(shù)。