楊飛1,2 馬賽1,2

(1.北京市鋼鐵冶金節(jié)能減排工程技術(shù)研究中心,北京100029

2.北京中冶設(shè)備研究設(shè)計(jì)總院有限公司,北京100029)

摘要:針對(duì)某鋼鐵企業(yè)余熱現(xiàn)狀,建設(shè)一座7.5 MW余熱電站用于有效回收利用企業(yè)燒結(jié)系統(tǒng)余熱、白灰窯煙氣余熱、轉(zhuǎn)爐及豎爐蒸汽。從余熱綜合利用方案、主要設(shè)備參數(shù)、工藝系統(tǒng)、主廠房布置等方面進(jìn)行了論述,詳細(xì)介紹了余熱綜合利用技術(shù)在該鋼鐵企業(yè)的應(yīng)用情況。余熱綜合利用技術(shù)的應(yīng)用為節(jié)能減排、環(huán)境保護(hù)做出了巨大貢獻(xiàn),同時(shí)也為企業(yè)創(chuàng)造了可觀的經(jīng)濟(jì)效益。

關(guān)鍵詞:余熱;節(jié)能;綜合利用;發(fā)電

“十三五”期間節(jié)能減排已成為各鋼鐵企業(yè)的重點(diǎn)工作任務(wù)。隨著國(guó)家相關(guān)法律法規(guī)的逐步完善,鋼鐵企業(yè)的環(huán)保成本將進(jìn)一步加大,鋼鐵生產(chǎn)低碳化趨勢(shì)不可逆轉(zhuǎn)。深度挖潛改造,使能源得到高效利用,降低噸鋼成本,增強(qiáng)產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力,已成為各鋼鐵企業(yè)的工作重點(diǎn)。

為此,某鋼鐵企業(yè)采用余熱綜合利用技術(shù),將企業(yè)富余余熱資源、低壓蒸汽資源整合利用,新建電站一座,達(dá)到良好的節(jié)能減排效果,為企業(yè)發(fā)展注入新的活力,實(shí)現(xiàn)鋼鐵企業(yè)的和諧發(fā)展。

1 余熱綜合利用技術(shù)簡(jiǎn)介

余熱綜合利用技術(shù)包括鋼鐵企業(yè)低溫余熱綜合高效利用技術(shù)、燒結(jié)冷卻機(jī)密封技術(shù)、燒結(jié)大煙道余熱發(fā)電技術(shù)、白灰窯余熱利用技術(shù)、低壓飽和蒸汽煙氣過(guò)熱發(fā)電技術(shù)等一系列余熱綜合利用的核心技術(shù)。這些技術(shù)遵循先進(jìn)、實(shí)用、可靠、高效的指導(dǎo)方針,優(yōu)化工藝流程和布置方案,在不影響鋼鐵生產(chǎn)的情況下,綜合考慮,把鋼鐵企業(yè)富余低品位熱源,包括熱低壓蒸汽、余熱資源等分梯級(jí)綜合高效使用,最終通過(guò)蒸汽帶動(dòng)汽輪機(jī)發(fā)電,達(dá)到能源匹配綜合化.能源利用率高效化,利用效益最大化。工程運(yùn)行過(guò)程中不會(huì)產(chǎn)生額外的廢氣、廢渣、粉塵和其他有害氣體,為企業(yè)帶來(lái)良好的經(jīng)濟(jì)和社會(huì)效益。同時(shí)為企業(yè)提供部分電力,而且還可以為企業(yè)降低用電生產(chǎn)成本。

2 企業(yè)余熱現(xiàn)狀及綜合利用方案

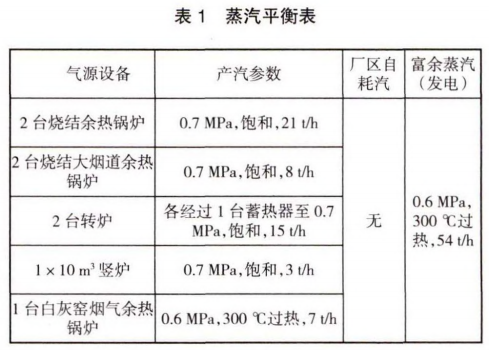

目前,某鋼鐵企業(yè)蒸汽主要情況見(jiàn)表1。

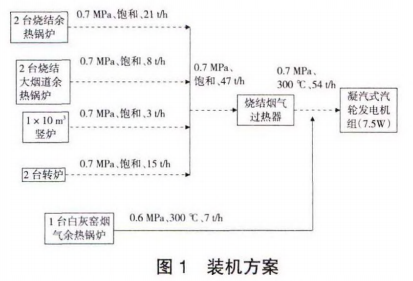

根據(jù)該企業(yè)蒸汽平衡表,采用余熱綜合利用技術(shù),將燒結(jié)大煙道余熱鍋爐、轉(zhuǎn)爐及豎爐產(chǎn)生的0.7 MPa、26 t/h飽和蒸汽,進(jìn)入到燒結(jié)余熱鍋爐的過(guò)熱器,與2臺(tái)燒結(jié)余熱鍋爐產(chǎn)生的21 t/h .0.7 MPa和蒸汽一起過(guò)熱至300℃,和白灰窯煙氣余熱鍋爐生的7 t/h 、0.6 MPa 、300℃過(guò)熱蒸汽合并形成54 t/h、 0.6MPa、300℃過(guò)熱蒸汽,進(jìn)入1x7.5 MW汽輪機(jī)發(fā)電。

裝機(jī)方案見(jiàn)下頁(yè)圖1本方案是在綜合考慮了各種因素后,根據(jù)該鋼鐵企業(yè)富余余熱及低壓蒸汽資源實(shí)際分布確定的最優(yōu)方案。其優(yōu)點(diǎn)如下:系統(tǒng)簡(jiǎn)單,運(yùn)行靈活,汽輪發(fā)電機(jī)組效率高。當(dāng)其中一個(gè)汽源檢修時(shí),機(jī)組降低負(fù)荷發(fā)電而不停車(chē)。

工程建成后年發(fā)電量為0.6x108 kWh,年供電量0.523 8xl08kWh,小時(shí)向外供電量為 6. 548x108 kWh。 降低了企業(yè)生產(chǎn)成本、達(dá)到了良好的節(jié)能減排效果, 符合國(guó)家相關(guān)政策。

3 主要設(shè)備參數(shù)簡(jiǎn)介

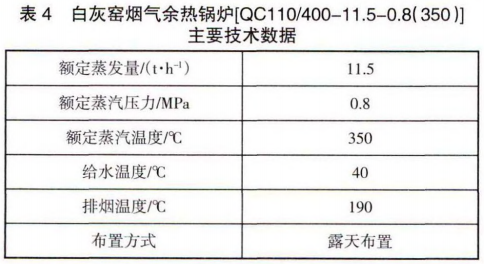

1)本工程采用江蘇中天能源設(shè)備有限公司生產(chǎn)的燒結(jié)余熱鍋爐及燒結(jié)大煙道余熱鍋爐,采用山東岱榮節(jié)能環(huán)保科技有限公司的白灰窯煙氣余熱鍋爐,主要設(shè)計(jì)參數(shù)見(jiàn)表2、表3、表4。

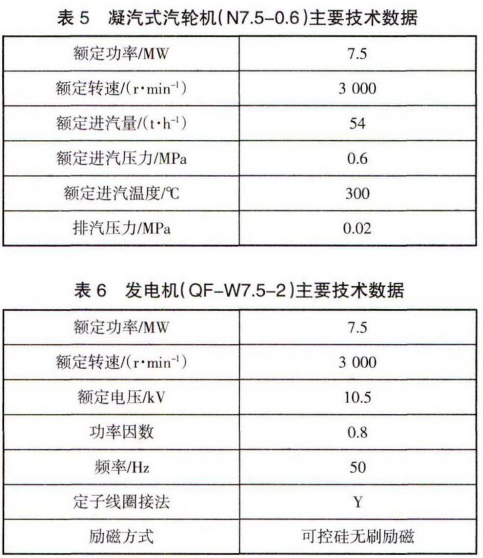

2)本工程采用杭州中能汽輪動(dòng)力有限公司生產(chǎn)的30 MW凝汽式汽輪機(jī)及配套發(fā)電機(jī),主要技術(shù)數(shù)據(jù)見(jiàn)表5、表6。

4工藝系統(tǒng)簡(jiǎn)介

4.1煙氣系統(tǒng)

4.1.1煙氣收集(燒結(jié)冷卻機(jī))

燒結(jié)冷卻機(jī)煙氣采用循環(huán)系統(tǒng)(增加循環(huán)風(fēng)機(jī))。

根據(jù)余熱鍋爐系統(tǒng)的熱量分布情況,將燒結(jié)冷 卻機(jī)密閉段(一、二段)收集的熱煙氣引入燒結(jié)余熱鍋爐。

為使燒結(jié)熱煙氣得到有效利用,對(duì)收集熱煙氣的溫度和數(shù)量進(jìn)行精準(zhǔn)調(diào)節(jié)控制,將原燒結(jié)冷卻機(jī)一、二段煙罩進(jìn)行改造密封,通過(guò)循環(huán)風(fēng)機(jī)及閥門(mén)調(diào)整熱煙氣品質(zhì),提高燒結(jié)余熱鍋爐效率。

4.1.2煙氣系統(tǒng)流程(燒結(jié)冷卻機(jī))

燒結(jié)冷卻機(jī)產(chǎn)生的不同品質(zhì)的熱煙氣分別進(jìn)入燒結(jié)余熱鍋爐相應(yīng)的部位。

燒結(jié)冷卻機(jī)一段與二段密封罩排出的熱煙氣通過(guò)煙風(fēng)管道送入余熱鍋爐煙氣進(jìn)風(fēng)口,經(jīng)過(guò)綜合蒸汽過(guò)熱器、蒸發(fā)器、省煤器等換熱設(shè)施,從余熱鍋爐底部排出引入循環(huán)風(fēng)機(jī)循環(huán)使用。

為保證燒結(jié)系統(tǒng)正常運(yùn)行,在燒結(jié)余熱鍋爐進(jìn)風(fēng)口及燒結(jié)冷卻機(jī)煙囪上分別設(shè)置煙風(fēng)閥門(mén)。當(dāng)燒結(jié)余熱鍋爐正常運(yùn)行時(shí)將燒結(jié)余熱鍋爐進(jìn)風(fēng)口閥門(mén)打開(kāi),煙囪閥門(mén)關(guān)閉;當(dāng)燒結(jié)余熱鍋爐停運(yùn)時(shí)將燒結(jié)余熱鍋爐進(jìn)風(fēng)口閥門(mén)關(guān)閉,煙囪閥門(mén)打開(kāi),不影響燒結(jié)正常生產(chǎn)。

4.2鍋爐汽水系統(tǒng)

給水經(jīng)鍋爐給水泵進(jìn)入燒結(jié)余熱鍋爐、燒結(jié)大煙道余熱鍋爐(自燒結(jié)余熱鍋爐省煤器)、白灰窯煙氣余熱鍋爐,經(jīng)熱煙氣加熱后,產(chǎn)生蒸汽,蒸汽進(jìn)入汽輪機(jī)做功發(fā)電。

蒸汽做功后變?yōu)槔淠?進(jìn)入凝汽器,經(jīng)凝結(jié)水泵抽出,再經(jīng)鍋爐給水泵進(jìn)入余熱鍋爐,產(chǎn)生蒸汽進(jìn)入汽輪機(jī)做功發(fā)電,實(shí)現(xiàn)完整的熱力循環(huán)。

通過(guò)調(diào)節(jié)汽水系統(tǒng)可減少由于燒結(jié)工藝系統(tǒng)及白灰窯系統(tǒng)煙氣參數(shù)波動(dòng)對(duì)發(fā)電系統(tǒng)影響,保證系統(tǒng)運(yùn)行的穩(wěn)定性。

4.3直接空冷系統(tǒng)

直接空冷系統(tǒng)工藝流程為:汽輪機(jī)的排汽經(jīng)管道進(jìn)入空冷凝汽器,采用軸流風(fēng)機(jī)使低溫空氣進(jìn)入空冷凝汽器,以此使蒸汽得到冷凝,冷凝水經(jīng)處理后送回至鍋爐給水系統(tǒng),補(bǔ)水量為鍋爐BMCR工況流量的3%~5%。

在夏季空氣溫度為34℃,外界環(huán)境風(fēng)速不大于5 m/s,汽輪機(jī)的排汽量為54t/h,排汽皓為2 530.3 kJ/kg時(shí),風(fēng)機(jī)100%轉(zhuǎn)速的情況下,應(yīng)保證汽輪機(jī)排汽口處背壓不大于25 kPa。

5主廠房布置介紹

主廠房為封閉式(與35 MW電站共用),抗震設(shè)防烈度為8度。

汽機(jī)房跨度18 m、柱距6m、總長(zhǎng)度45 m。汽機(jī)主廠房共分兩層:0.00 m,8.00 mo汽輪機(jī)及發(fā)電機(jī)布置在主廠房8.00 m。頂部為鋼屋架、鋼檯條、鋼支撐。

屋架下弦標(biāo)高為19.0 mo屋架下設(shè)一臺(tái)橋式吊車(chē),軌頂標(biāo)高為15.11 m。

輔助跨跨度9 m,總長(zhǎng)度45 m。共分五層:分別為 0.00 m、5.00 m、8.00 mm、12.00 m、15.00 m。 0.00 m層布置高、低壓配電間,5.00 m層布置電纜夾層、油站,8.00 m層布置電子設(shè)備間、機(jī)爐電控制室等,12.00 m布置管道夾層,15.00 m布置除氧間。操作間地面均做防靜電地板,屋面做吊頂。

6 結(jié)語(yǔ)

余熱綜合利用技術(shù)主要利用企業(yè)富余低品位熱源,包括熱低壓蒸汽、余熱資源進(jìn)行發(fā)電,有效節(jié)約了能源。從經(jīng)濟(jì)性上看,整個(gè)項(xiàng)目投資及運(yùn)行較低,回收期短,可大幅降低鋼鐵企業(yè)電費(fèi)。同時(shí)余熱綜合利用工程又屬環(huán)保類(lèi)工程,不會(huì)產(chǎn)生二次污染,可為企業(yè)創(chuàng)造良好的環(huán)境效益。總之,余熱綜合利用技術(shù)在某鋼鐵企業(yè)的應(yīng)用對(duì)鋼鐵企業(yè)節(jié)能減排具有借鑒作用。