李小麗 孫興鶴

(鞍鋼股份有限公司煉鐵總廠 遼寧 鞍山114021)

摘要:為解決鋼鐵行業(yè)火車受料槽卸料時粉塵污染,本文介紹了火車受料槽卸料時的產(chǎn)塵機理,通過理論分析和計算,合理確定了受料槽卸料除塵的密閉方式、抽風量的大小、抽風點的位置及數(shù)量等。該技術(shù)用于鞍鋼三燒原料區(qū)域受料槽揚塵治理取得了良好的除塵效果。

關(guān)鍵詞:受料槽;揚塵;產(chǎn)塵機理;密閉;抽風量;效果

1 前言

煉鐵總廠三燒360m2燒結(jié)機鐵精礦通過翻車機、熔劑及燃料通過火車受料槽進行裝卸,再由膠帶機送入原有配料室內(nèi)。

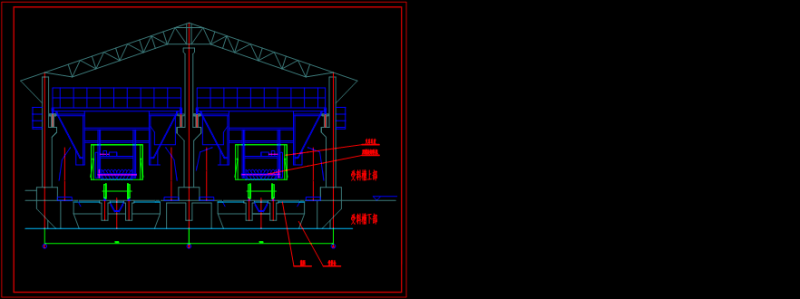

熔劑為石灰石、生石灰和菱鎂石粉等,燃料為干熄焦粉。熔劑及燃料通過火車受料槽每天卸料量約2500噸,卸料時間約20小時,螺旋機卸料過程產(chǎn)生粉塵量約3.81噸/天(692kg/h),年排放量856噸。火車受料槽作為一種大型、高效率裝卸設(shè)備已廣泛應(yīng)用于我國大中型鋼鐵廠。受料槽由上、下兩部分組成(如圖1所示),上部為裝料的火車與雙螺旋卸車機,下部為卸料篦板與受料倉。受料槽進行卸料作業(yè)時,由于物料快速高落差落下會產(chǎn)生大量揚塵,導致受料槽室粉塵到處飛揚,經(jīng)檢測,粉塵濃度可達上千毫克每立方米,不僅嚴重危害著崗位工人的身體健康,并且飛揚的粉塵彌漫在車間中,影響操作崗位的視線,造成安全隱患。

本文闡述鞍鋼煉鐵總廠三燒原料區(qū)域受料槽揚塵治理方案及取得的效果。

2 現(xiàn)場描述

三燒受料槽廠房長度72米,四周無外墻;由東西兩列受料槽組成,各配置有兩臺雙螺旋卸車機。東受料槽有11個料槽:7個儲存焦碳粉,4個儲存鎂砂粉;西受料槽有10個料槽: 4個儲存生石灰粉,6個儲存井石礦粉。

卸料時,東西受料槽上方各停放4節(jié)車廂,操作工人打開車廂側(cè)門,車廂內(nèi)物料在重力作用下會自動滑落一部分到受料槽中,然后操作工人使用螺旋卸料機進行卸料,最后人工清掃剩下的物料。最大工作量時,同時對2節(jié)車廂進行卸灰。

在車廂內(nèi)物料通過重力自動卸料開始時,受料槽口冒出少量粉塵,當使用螺旋卸料機進行卸料時,由于卸料量大,此時受料槽口產(chǎn)生大量含塵氣流,粉塵彌漫受料槽面,嚴重影響工人操作視線,存在安全隱患,同時高濃度的崗位粉塵濃度對工人身體健康造成巨大傷害。

圖1 受料槽示意圖

圖1 受料槽示意圖

2.1 產(chǎn)塵機理

通過現(xiàn)場常勘察,其產(chǎn)生大量粉塵的原因是:大量物料在卸落的過程中誘導部分空氣進入料倉之中,由于料倉較深,物料落差較大,使物料及誘導進入倉內(nèi)的空氣產(chǎn)生較大的末速度,物料落入倉內(nèi)停止后,物料的動能轉(zhuǎn)化給誘導進入倉內(nèi)的空氣,使空氣獲得巨大動能,料倉內(nèi)壓力升高加上空氣獲得較高的速度,高速氣流從槽口外逸,并將細小顆粒粉塵帶出倉外,于是形成槽口大量粉塵外逸。

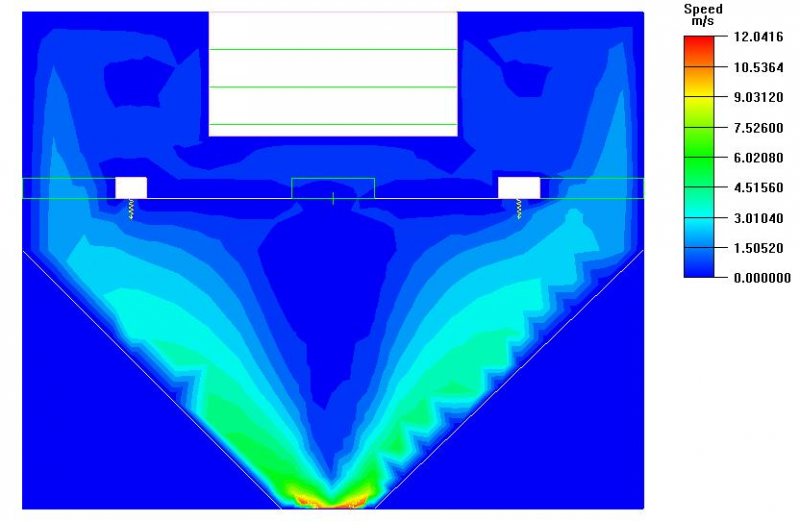

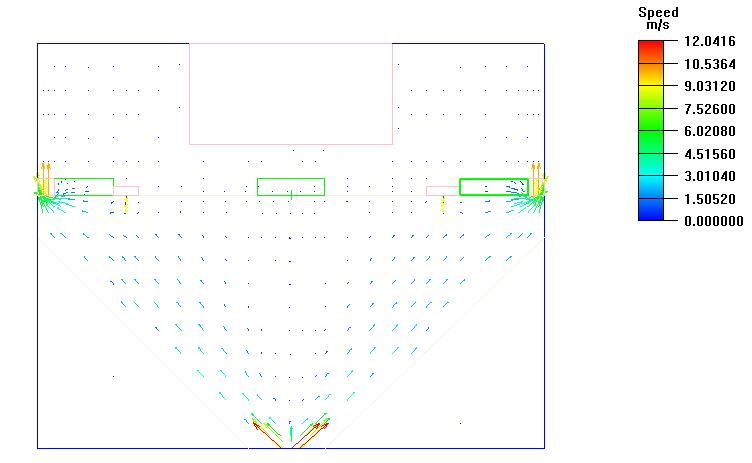

根據(jù)此產(chǎn)塵機理,采用CFD軟件對此過程建模,然后進行模擬計算如圖2:

圖2 氣流速度分布圖

從圖2可以看出,物料在碰到倉壁的瞬間進行能量轉(zhuǎn)化的時候,內(nèi)部氣流獲得的巨大的速度,使倉內(nèi)產(chǎn)生了較大的壓力。

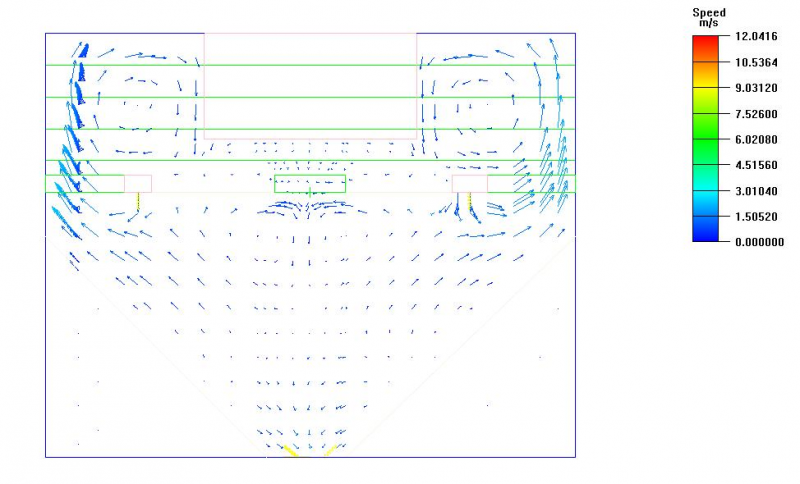

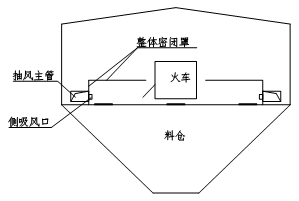

圖3 氣流矢量分布圖

從圖3可以看出,大量氣流沿倉壁逸出,即帶出大量粉塵,而且可以看出火車底部槽口出風速度很小,現(xiàn)場實際卸料時火車底部幾乎看不到粉塵,這與現(xiàn)場實際情況吻合。

4 治理方案

根據(jù)以上粉塵產(chǎn)生的機理,擬采取兩種措施控制氣流并捕集粉塵。

4.1 方案一:倉內(nèi)捕集

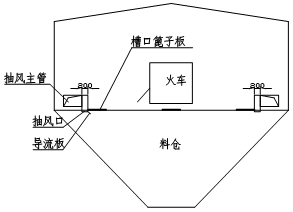

根據(jù)分析,在料倉壁的氣流速度最大,且卸料的最遠距離僅到槽口中部區(qū)域,因而對現(xiàn)有槽口篦子進行改造,沿槽口寬度方向縮短200mm,即在倉壁處留出200mm空間,然后在此處空間設(shè)置抽風口進行抽風,直接捕集倉內(nèi)的高速氣流,使其不從槽口逸出,即可防止粉塵外逸。

設(shè)置的抽風口深入槽口下100mm,并設(shè)置一側(cè)導流板,不影響卸料,有效的捕集高速含塵氣流。抽風示意如圖4:

圖4 倉內(nèi)抽風示意圖

對于此方案采用CFD進行模擬,結(jié)果如下圖:

圖5 倉內(nèi)抽風速度矢量圖

從圖5可以看出,改造后的槽口呈負壓進風狀態(tài),倉內(nèi)產(chǎn)生的高速氣流直接被抽風口抽出,同時火車底部槽口也呈微負壓狀態(tài)。

可見,通過對槽口改造并增加抽風后,可以很好的控制倉內(nèi)氣流,防止倉內(nèi)粉塵逸出倉外。此外,由于抽風口處與倉內(nèi),槽面的篦子板能有效防止卸料門密封用稻草進入除塵管道內(nèi)。

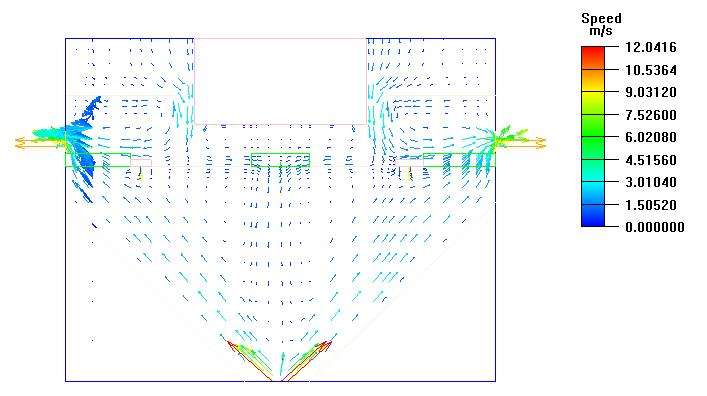

4.2 方案二:槽口捕集

根據(jù)槽口氣流特性,對逸出倉外的含塵氣流進行捕集。即在槽口處設(shè)置側(cè)吸風口進行抽風,但側(cè)吸風口受外部橫向氣流影響較大,因而還需在側(cè)吸風口與槽口上方設(shè)置整體密閉罩。如圖6:

圖6 槽口捕集示意圖

采用CFD對此種方式進行模擬,結(jié)果如下圖:

圖7 槽口抽風速度矢量圖

從圖7可以看出,在設(shè)置整體密閉罩后,倉內(nèi)逸出的氣流被控制在密閉罩內(nèi),并從側(cè)吸風口處抽走,此措施可以達到粉塵捕集效果。

綜上所述,兩種措施均可以有效捕集粉塵。方案一較為簡便,但需要對槽口進行一定改造。方案二則稍微復(fù)雜,在槽口上方設(shè)整體密閉罩后對工人操作會有一定影響,工人作業(yè)在灰中,存在一定的安全隱患。最終,鞍鋼三燒原料區(qū)域受料槽除塵采用第一種方案。

除此之外,為保證較好的抽風效果,減少橫向氣流影響,對受料槽廠房進行整體封閉。廠房東面設(shè)可拆卸墻體,方便卸料篦子更換和檢修,廠房西面設(shè)固定墻體,兩面均留人員進出的單開門,上半部分考慮采光。

廠房南北側(cè)端部,除留出供火車廂進出的門孔外,其余部分用壓型鋼板予以封閉,在門孔處設(shè)置對開的電動大門。

抽風管需要落地布置,在風管上部設(shè)行走平臺和護欄,便于工人通行和卸灰操作。檢修螺旋的備品備件則放置在廠房柱間的空間。

對螺旋卸料操作室進行密封改造,加裝空調(diào),保持操作室內(nèi)的空氣的潔凈度,改善工人的操作環(huán)境。

4.3 抽風點設(shè)置

根據(jù)火車車廂長度,每個倉的長度以及卸灰時產(chǎn)塵特性,通過CFD軟件模擬分析后,在每個倉設(shè)置6個抽風口,即火車兩邊各3個抽風口,所有抽風口經(jīng)過主管匯合后接出廠房外進入除塵系統(tǒng)外網(wǎng),最后通過除塵器進行凈化處理。

4.4 吸塵罩及風量設(shè)置

受料槽接收多種礦物料,生石灰、焦炭礦、鎂砂礦、石灰石礦等,由于各種物料的含濕量不同,粉塵粒徑及粉塵密度不同,因而所需的抽風量會有一定區(qū)別,對各個倉上的抽風風量,通過GFD軟件計算如表1:

表1 GFD理論謀算受料槽各灰倉風量分配表

|

抽風點位置 |

數(shù) 量 (個) |

單倉風量 (m3/h) |

總風量 (m3/h) |

|

鎂砂礦倉 |

4 |

18750 |

75000 |

|

焦炭礦倉 |

7 |

28000 |

196000 |

|

生石灰倉 |

4 |

33000 |

132000 |

|

石灰石倉 |

6 |

28000 |

168000 |

|

合 計 |

21 |

|

571000 |

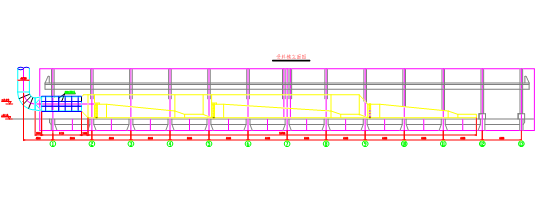

然而,風量分配需與現(xiàn)場實際相結(jié)合。三燒原料區(qū)域受料槽共有2條鐵軌,可同時進2列火車,各配備2臺雙螺旋卸料機。卸料時,東西受料槽上方各停放4節(jié)車廂,最大工作量時,同時對2節(jié)車廂進行卸灰。為了達到更好的粉塵治理效果并盡量節(jié)省風量,應(yīng)對各抽風罩進行切換控制,將有限的風量集中起來控制揚塵點(如圖8所示)。因此,在GFD軟件計算的風量基礎(chǔ)上,將風量進行調(diào)整,最終風量分配如表2:

表2 實際受料槽各灰倉風量分配表

|

抽風點位置 |

數(shù) 量 (個) |

總風量 (m3/h) |

備 注 |

|

東受料槽 |

10 |

200000 |

切換使用,共6個抽風口 |

|

西受料槽 |

10 |

300000 |

切換使用,共6個抽風口 |

|

合 計 |

20 |

500000 |

|

綜上所述,該受料槽密閉罩總抽風量設(shè)計為![]() Q=500000m3/h。

Q=500000m3/h。

5. 工程實踐

根據(jù)以上理論基礎(chǔ),2013年對該受料槽進行了揚塵治理,2014年初系統(tǒng)投入運行后,現(xiàn)場肉眼觀察受料槽密閉罩無揚塵外溢,對開門處負壓較大,抽風效果良好。2014年6月鞍鋼公司組織驗收測試,崗位粉塵濃度完全滿足國家新標準≤8mmg/m3標準,大大改善了現(xiàn)場操作環(huán)境。實測數(shù)據(jù)見表3:

|

表3 崗位粉塵濃度監(jiān)測結(jié)果 |

|||

|

崗 位 |

粉塵濃度 (mg/m3) |

數(shù) 據(jù) 個 |

平均濃度 (mg/m3) |

|

受料槽南 |

4.1~5.4 |

5 |

4.7 |

|

受料槽中 |

4.0~4.8 |

5 |

4.5 |

|

受料槽北 |

5.5~6.2 |

5 |

5.8 |

|

受料槽下南 |

5.0~5.8 |

5 |

5.6 |

|

受料槽下北 |

4.5~5.3 |

5 |

5.0 |

6 結(jié)論

(1)根據(jù)受料槽產(chǎn)塵機理的分析研究,較科學地確定了抽風點及抽風量,為有效捕集揚塵提供了理論依據(jù)。

(2)經(jīng)工程實踐證明,以上理論推算是合理的準確的。

(3)該受料槽揚塵治理技術(shù)可以很好地滿足生產(chǎn)與環(huán)保要求,經(jīng)濟、實用、可行。

參考文獻

[1] 張殿印、張學義著.除塵技術(shù)手冊[M].北京:冶金工業(yè)出版社,2002

[2] 劉莉、楊景玲、孫永軍.受料槽粉塵捕集試驗研究[A].通風除塵[C],1998.3

[3] 劉和云、寧佐陽、符慧林.受料槽卸煤時的揚塵特性研究[N].長沙電力學院學報,2001(第16卷第2期)

[4] 趙連琦.國內(nèi)外受料槽設(shè)備的發(fā)展及實用簡介[A].鋼鐵廠設(shè)計[C],1998.4