李小麗

(鞍鋼股份有限公司煉鐵總廠 鞍山市鐵西區114021)

摘要:本文介紹了國內目前主要的燒結煙氣脫硫工藝及其特點,以及實際運行存在的問題,分析了選擇燒結煙氣脫硫工藝的基本原則,并對燒結煙氣脫硫的發展進行了展望。

關鍵詞:燒結煙氣;脫硫;工藝;優點;缺點

1 前言

隨著我國鋼鐵行業的蓬勃發展,大量燃煤和礦石的消耗,產生了大量的大氣污染物,給環境造成了越來越嚴重的負擔。目前,我國鋼鐵行業二氧化硫等大氣污染物排放量占工業排放量的11%左右,僅次于電力行業,而燒結工藝過程產生的二氧化硫排放量約占鋼鐵企業年排放量的40%~60%,2007年我國鋼鐵行業共排放二氧化硫172.8萬噸,占全國二氧化硫排放量(2468.1萬噸)的7%。2007年全國二氧化硫年平均濃度達到二級標準的城市占79.1%,劣于三級標準的占1.2%。而據2008年和2009年年初國際鋼鐵協會(IISI)分別公布的數據顯示,2007年中國粗鋼產量為4.89億噸,2008年為5.02億噸(相當于日本的4倍,美國的5倍,德國的11倍),同比增長2.6%。2008年我國鋼鐵企業二氧化硫排放量從此可見一斑。因此,加快燒結煙氣脫硫技術和設備的研究、開發、推廣和應用已迫在眉睫。

我國燒結煙氣脫硫尚處于起步階段,2005年之前還沒有一臺燒結機實施了煙氣脫硫。近年來,隨著環保要求的日趨嚴格,節能減排已成為當前宏觀調控的重點,很多鋼鐵企業已經開始實施燒結脫硫或將其提上日程。

近年為了完成我廠燒結機脫硫項目,公司安環部先后聯系國內外20多家專業脫硫公司進行交流,并先后對各鋼廠燒結機煙氣脫硫工藝進行了實地考察。本文就國內主要工藝流程做粗略介紹,與同行探討。

2 幾種煙氣脫硫技術

2.1 石灰石-石膏法

2.1.1 基本原理

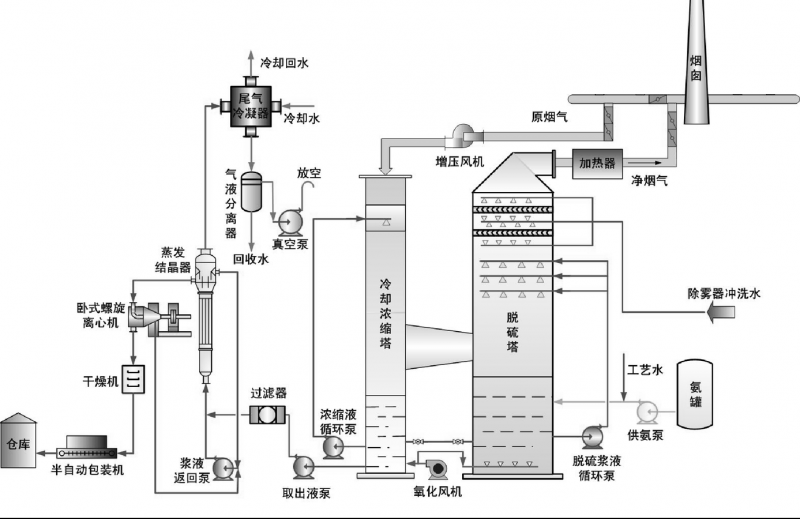

石灰石—石膏法是一種典型的濕法脫硫技術,其原理是燒結煙氣首先利用冷卻塔進行冷卻增濕,然后進入吸收塔與石灰漿液進行脫硫反應,同時向吸收塔中的漿液鼓入空氣,氧化后的漿液再經濃縮、脫水,生成純度90%以上的石膏。

2.1.2 技術優點

該工藝具有脫硫效率高、運行可靠性高、吸收劑利用率高、能適應風量和高濃度SO2 煙氣條件、吸收劑廉價以及鈣硫比低(一般小于1. 05)等特點。

2.1.3 技術缺點

基建投資費用高、運行費用高(寶鋼梅山:10元/t礦)、占地面積大、耗水量大及脫硫副產品為濕態,因此難以處理,而且脫硫產生的廢水需要經過處理才能排放,煙囪排煙溫度過低(煙囪雨(煙囪附近滴水)、煙囪氣流抬升高度降低(腐蝕周邊設備)、落地濃度增大);副產物石膏色偏紅沒有更高的應用附加值,且國內天然石膏產量大,市場潛力不足。

目前寶鋼采用其自主研發的石灰石-石膏(濕法)脫硫技術(如圖1)對梅山180m2燒結機煙氣進行脫硫,投產時間一年,存在一定問題(諸如除霧器堵塞;燒結灰中的Al與F生成ALF3包裹吸收劑使脫硫效率降低,無法結晶;引風機及煙道內部腐蝕等),一直在不斷完善。

還有一些間接石灰-石膏法,是針對直接石灰石-石膏法易結垢和堵塞而發展的。這類方法有雙堿法、堿式硫酸鋁法、催化氧化吸收法。我國沈陽冶煉廠、南京鋼鐵廠采用堿式硫酸鋁法脫硫。湘潭大學童志權教授研發了亞硫酸鈣脫硫法,并在鉛燒結煙氣脫硫中得到應用,其平均脫硫率高達95.9%。

圖1 寶鋼的脫硫吸收塔結構示意圖

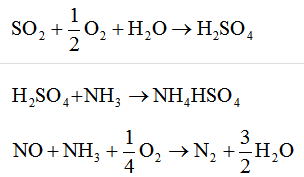

2.2 氨—硫酸銨法

2.2.1 基本原理

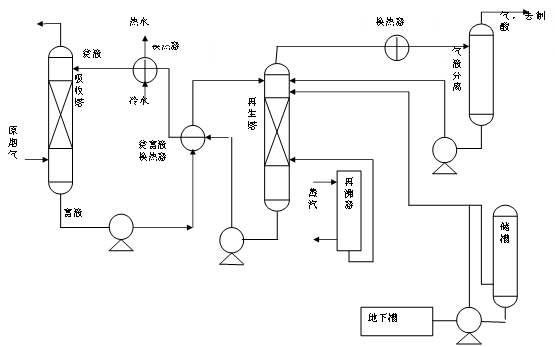

氨—硫酸銨法是一種濕法脫硫技術,其原理是用亞硫酸銨制成的吸收液與燒結煙氣中的SO2反應,生成亞硫酸氫氨。再與氨氣反應,生成亞硫酸銨溶液,以此溶液為吸收液再與SO2反應。往復循環,亞硫酸銨溶液濃度逐漸增高,達到一定濃度后,將部分溶液提取出來,使之氧化,濃縮成為硫酸銨被收回。

2.2.2 技術優點

(1)把燒結廠的煙氣脫硫與焦化廠的煤氣脫氨相結合則成為一種“化害為利”的綜合處理工藝。(2)該法脫硫效率高,一般穩定在98%以上。

2.2.3 技術缺點

(1)不適合無自備焦化廠的鋼鐵企業,對于無自備焦化廠的鋼鐵企業需外購液氨,成本高,具有運輸安全隱患;(2)燒結煙氣中含二惡英、重金屬等雜質,并最終進入副產物硫銨。正在編制的《中華人民共和國污染防治最佳可行技術導則〈鋼鐵行業污染防治最佳可行技術導則---燒結及球團工藝〉》中明確規定其副產物硫銨應禁止用于農業;(3)氨逃逸(國內還沒有控制標準,參考歐盟標準是5個PPM,而氨法工藝很難控制在10個PPM之內);(4)投資成本高、占地面積較大:氨法存在很強的腐蝕性,設備和管道的防腐需要很大投入。脫硫后的副產物硫酸氨的處理過程復雜,設備投資大。

圖2 美國馬素萊氨法工藝

2.3 離子液循環吸收法

2.3.1 基本原理

離子液體是由石油制成的水溶性陰離子和陽離子組成的在室溫或接近室溫下呈液體狀態的物質,以有機陽離子、無機陰離子為主,添加少量活化劑、抗氧化劑和緩蝕劑組成的水溶液,具有良好的吸收和解吸能力 ,在吸收塔內吸收SO2氣體,實現脫硫。

脫硫工藝流程與石灰石—石膏法相近似,但對于流體接觸部分的防腐要求要比石灰石—石膏法嚴格,與氨法類似。

2.3.2 技術優點

(1)脫硫效率高、適應范圍寬:脫硫效率可達99.5% ,對各類煙氣無限制;(2)系統運行可靠:工藝流程為典型石油化工流程、簡潔,自動化程度高,運行簡便,維護費用低;(3)無二次污染:場地無粉塵, 無強噪聲,無新生固體、氣體和液體排放物;(4)脫硫產物作為產品循環使用,運行費用低;(5)無需常規的大量運輸,無需考慮運輸/脫硫廢物堆倉用地,占地面積小。

2.3.3 技術缺點

(1)設計、施工相對復雜:系統需要防腐處理,而且鹵素(氯、氟)防腐要求很高(用高級不銹鋼和防腐材料進行全系統防腐,需有煙氣的除塵、離子液脫鹽、除雜輔助系統配套等),一次投資較高。(2)目前應用的項目的規模較小和工藝運行時間較短,無大型工藝長期應用的實績。(3)一般情況下,有機氨法的經濟平衡點是SO2濃度在5000mg/Nm3以上,而國內企業隨原料硫負荷等因素的變化,燒結煙氣SO2濃度一般在1000 mg/m3~3000 mg/m3,濃度較低。

紫金鋅業煙氣脫硫項目采用此工藝投資2400萬,處理尾氣90000m3/h,于2008年7月24日投產運行,至8月23日運行正常,處理后SO2由未處理出口處的1000—5000mg/m3降到了10--100mg/m3,脫硫率達97%以上。每天產出的SO2氣體返回到其原有的制酸工藝可產生3000kg硫酸。

圖3 離子液循環吸收法工藝流程簡圖

2.4 循環流化床法

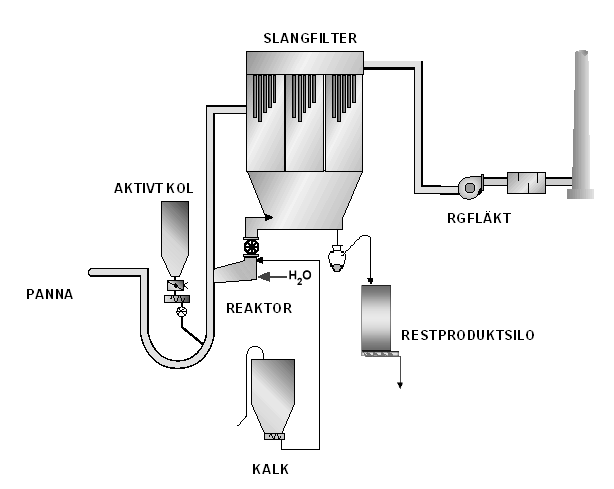

2.4.1 基本原理

循環流化床脫硫工藝主要采用干態的消石灰粉作為吸收劑,由燒結機排出的含硫煙氣從脫硫反應塔的底部進人,經過脫硫反應塔下部的文丘里裝置,煙氣速度加快,并與很細的吸收劑粉末相混合。同時通過脫硫反應塔中部的噴水,使煙氣溫度降低到70~90℃ 。在此條件下,吸收劑與煙氣中的SO:反應,生成亞硫酸鈣和硫酸鈣等脫硫產物。脫硫產物和吸收劑隨著煙氣到達反應塔的上部后,部分因為煙氣湍流回到塔體中部,部分隨煙氣進入布袋除塵器中,顆粒物被布袋除塵器收集后,大部分經過再循環系統返回到脫硫反應塔中。由于大部分的顆粒都被多次循環使用,因此固體吸收劑的滯留時間很長,吸收劑的利用率也大大提高。

圖4 脫硫反應塔結構示意圖

該技術基于循環流化床原理,通過物料的循環利用,在脫硫反應塔內形成濃相的床態,同時向塔內噴水,將運行溫度降到露點附近,提高了煙氣中SO2、SO3等氣體與脫硫吸收劑之間的反應效率,并延長了固體物料在反應塔內的停留時間,提高了吸收劑的利用率和系統脫硫效率。

2.4.2 技術優點

(1)系統占地面積小,布置靈活。(2)對燒結煙氣中的SO3,氯化物和氟化物等有害氣體有很高的脫除效率,因此可以避免煙氣對設備和系統的腐蝕。(3)該工藝為半干法,吸收劑初態及脫硫產物都為干態。設備內部可以避免結垢,脫硫產物也無須進行脫水處理。(4)脫硫產物可以制成混凝土緩凝劑和攙合料激活劑,與鋼渣進行綜合處理。這樣可以避免二次污染,實現脫硫產物的高附加值。

2.4.3 技術缺點

(1)存在塌床、死床或偏床等致命問題,導致系統運行不穩定。(2)脫硫劑利用率不高(濟鋼循環流化床副產物中的Ca含量有時在50%,福建三鋼Ca/S比在2以上),從而消耗更多的資源以及產生更多的副產物,而未消化成Ca(OH)2的脫硫劑CaO易在除塵器內吸水放熱結塊或粘結(包括塔壁)(目前在運行的濟鋼、三鋼循環流化床多存在粘壁的問題)。(3)系統阻力較高,運行成本較高(三鋼循環流化床的運行成本:7元/噸礦、濟鋼運行成本14元/噸礦)。(4)系統不穩定時脫硫效率相應偏低(濟鋼的脫硫效率在30-50%的范圍)。

國內有研究機構在國外循環流化床技術基礎上自主開發了氣固再循環(即GSCA)技術,其反應亦是在循環流化床中進行,與傳統循環流化床工藝主要不同之處在于其增加了制漿、噴漿工藝,邯鋼運用此技術存在的問題是噴槍噴嘴易結垢堵塞,磨損嚴重。

2.5 NID(New Integrated Desulphurization)法

2.5.1 基本原理

NID法是一種新型脫硫除塵一體化技術,該技術應用于電廠脫硫時,常以Ca(OH)2作脫硫劑,以電廠周圍的電石渣(主要成分為Ca(OH)2)廢料作為脫硫劑,能做到以廢治廢。應用在燒結廠則須以CaO作脫硫劑,其平均粒徑要求不大于1mm,石灰在一個專利設計的消化器中加水消化成Ca(OH)2,然后與從除塵器及機械除塵器除下的大量的循環灰相混合進入增濕器。在增濕器中加水增濕使混合灰的水分含量從2%增濕到5%左右,然后以流化風為動力借助煙道負壓的引力導向進入直煙道反應器。含5%左右水分的循環灰由于有極好的流動性,大量的脫硫循環灰進入反應器后,由于有極大的蒸發表面,水分蒸發很快,在極短的時間內使煙氣溫度從137℃冷卻到70℃左右,煙氣相對濕度則很快增加到40~50%。這是較好的脫硫工況,一方面有利于SO2分子溶解并離子化,另一方面使脫硫劑表面的液膜迅速變薄,利于SO2的傳質擴散,同時由于存在大量的循環灰,未反應的Ca (OH)2進一步參與循環脫硫,所以反應器中Ca(OH)2的濃度很高,反應器中有效Ca/S比很大,且加水消化制得的新鮮Ca(OH)2具有很高的活性,能確保脫硫效率大于90%;另一方面,由于脫硫劑是不斷循環的,其有效利用率大大提高。最終產物則由氣力輸送裝置外送;也可用水力沖灰或汽車運輸等方式去灰場。

圖5 NID典型工藝流程圖

2.5.2 技術優點

(1)循環灰的循環倍率可達30~150倍,使吸收劑的利用率提高到95%以上。

(2)整個裝置結構緊湊、占用空間小(總裝置占地比其它工藝省30%以上),裝置運行可靠。

(3)一次性投資少。

(4)系統無污水產生,終產物適宜用氣力輸送。

(5)脫硫后出口煙氣溫度達到70~80℃,高于酸露點15℃以上,對風機、煙道、煙囪系統無腐蝕,可直接排放。

(6)脫硫效率高,當Ca/S≤1.27時,脫硫效率確保大于85%。

(7)整套系統阻力降比其他半干法工藝低,可減少引風機功耗。

2.5.3 技術缺點

(1)不適合大煙氣量。受煙道規格的限制,NID針對大煙氣量,就必須要多組煙道組合,每組煙道需進行風量平衡調節,然而在實際運行中,煙道風量要做到絕對的平衡是很困難的,因此,難免存在塌床或偏床的等運行不穩定問題。如首鋼3臺5萬千瓦發電機組脫硫采用了NID工藝,當時便存在調節很困難的問題。

(2)脫硫產物含有雜質,不能按工業品的要求加以利用。

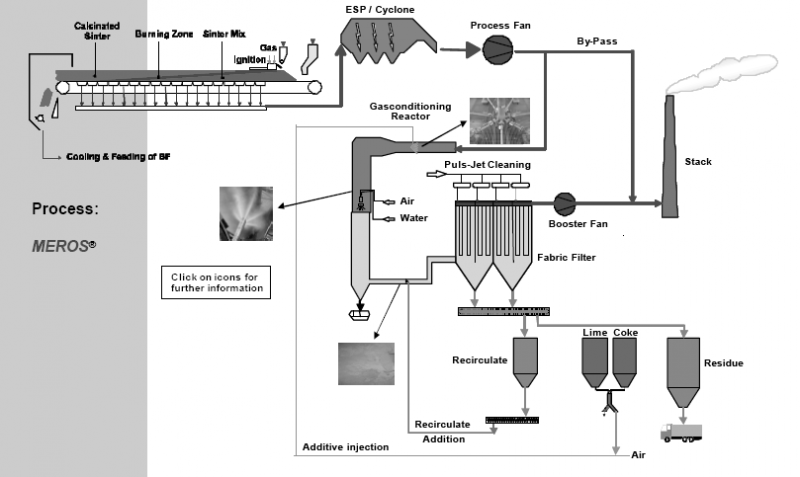

2.6 MEROS(Maximized Emission Reduction of Sintering)法

2.6.1 基本原理

MEROS法是一種半干法脫硫技術,其原理是將添加劑均勻、高速并逆流噴射到燒結煙氣中,然后利用調節反應器中的高效雙流(水/壓縮空氣)噴嘴加濕冷卻燒結煙氣。離開調節反應器之后,含塵煙氣通過脈沖袋濾器,去除煙氣中的粉塵顆粒。為了提高氣體凈化效率和降低添加劑費用,濾袋除塵器中的大多數分離粉塵循環到調節反應器之后的氣流中。其中部分粉塵離開系統,輸送到中間存儲筒倉。MEROS法集脫硫、脫HCl和HF于一身,并可以使VOC(揮發性有機化合物)可冷凝部分幾乎全部去除。

圖6 MEROS典型工藝流程圖

2.6.2 技術優點

(1)MEROS工藝對煙氣量、溫度、SO2濃度等的波動具有較大的適應性,且處理效果穩定,出氣口煙塵及SO2濃度能保持較低水平。(2)脫硫劑的添加量可以根據出口SO:濃度在線調節,在保證處理效率的前提下,最大限度的降低脫硫成本。(3)反應塔內,氣流上進下出,阻力損失較小,廢氣與脫硫劑能最大限度的接觸。(4)創新性的采用了煙塵回流系統,可以快速的形成濾餅,促進重金屬、有機物的二次吸收,極大的提升了除塵效率。

2.6.3 技術缺點

(1)以熟石灰作脫硫劑脫硫效率僅能達到80%,而要達到90%須以小蘇打為脫硫劑,其成本相對較高。(2)Ca/S比較高,一般在2以上。(3)噴嘴結構復雜。

2.7 密相干塔法

2.7.1 基本原理

密相干塔法工藝原理是脫硫劑在脫硫塔內由機械提升和靠自重下落進行循環和完成脫硫過程。所謂密相是指脫硫塔相對于循環流化床體積小,氣固兩相密度大,脫硫后產物濕度相對較小,可以實現氣力輸送。其機理是利用干粉狀的鈣基脫硫劑,與布袋除塵器除下的大量循環灰一起進入加濕器進行增濕消化,使混合灰的水分含量保持在3%~5%之間,然后循環灰由密相塔上部進料口進入反應塔內。大量循環灰進入塔后,與由塔上部進入的含SO2煙氣進行反應。含水分的循環灰有極好的反應活性和流動性,另外塔內設有攪拌器,不僅克服了粘壁問題而且增強了傳質。脫硫劑不斷循環使用,有效利用率達98%以上。

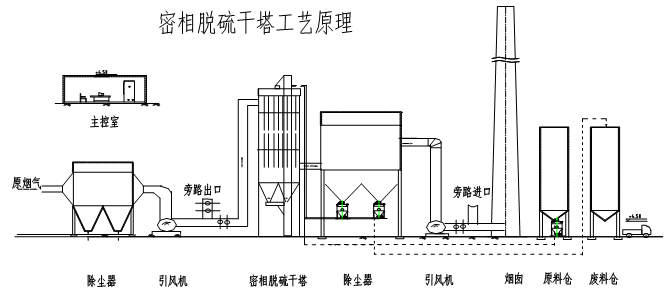

圖7 密相干塔工藝流程圖

2.7.2 技術優點

(1)占地少、可充分利用原有工藝設施的空間。(2)投資低(3)工藝適應強(4)運行成本較低(約5元/噸)。

2.7.3 技術缺點

(1)脫硫塔內機械設備較多,故障率偏高(2)脫硫副產物需進一步處理,無綜合利用方案。

石家莊鋼廠和包鋼均采用了此工藝,前者存在設備腐蝕嚴重的問題,后者存在噴入的水分無法充分蒸發以及除塵器堵灰等問題。

2.8 旋轉噴霧干燥法(即SDA法(Spray Drying Absorption))

2.8.1 基本原理

該技術是丹麥技術,將脫硫劑漿液(一般為石灰漿液)通過高速旋轉(接近10000rpm)的噴霧裝置,霧化成很細的霧滴(約50μm)由吸收塔頂部噴入,與進入噴霧干燥吸收塔的含SO2的熱煙氣接觸反應。同時,霧化后的石灰漿液滴受熱蒸發,形成干粉狀脫硫副產物后進入袋式除塵器氣固分離,經除塵器凈化除塵后排入大氣。該工藝系統主要包括除塵器、漿液制備系統、旋轉霧化器、噴霧干燥吸收塔、再循環制漿系統等。旋轉噴霧干燥脫硫工藝在國外應用在燒結已有十一年的歷史,應用實績:一套是應用在德國杜伊斯堡鋼廠,1998年建成投運,煙氣量:646000m3/h,采用布袋除塵器,至今運行正常。

2.8.2 技術優點

系統簡單、易操作;能使用低品質的石灰;操作彈性大,對不同的煙氣溫度和煙氣成份能進行快速響應;100%的三氧化硫去除率。可以簡單地增設活性碳噴射裝置,有效去除二惡英、重金屬等污染物;不產生污水,且可以用低質量的水,如河水、海水及其它系統產生的工藝廢水;低投資、低運行成本,布袋粉塵負荷小,降低布袋磨損,延長使用壽命等。

2.8.3 技術缺點

利用消石灰乳作為吸收劑,系統易結垢和堵塞,而且需要專門設備進行吸收劑的制備,因而投資費用偏大。

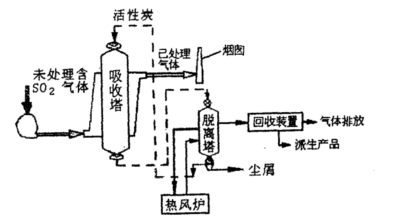

2.9 活性炭法

2.9.1 基本原理

活性炭法是一種集除塵、脫硫、脫硝與脫除二惡英四種功能于一體的干法脫硫技術。其原理是煙氣經旋風除塵器簡單除塵后(粉塵濃度降為250 mg/m3左右),由主風機排出,再經升壓鼓風機送往移動床吸收塔。在塔入口處煙氣被添加脫硝所需的氨氣,其中的SOx、NOx在吸收塔內進行反應,生成硫酸和銨鹽被活性炭吸附除去。吸附了硫酸和銨鹽的活性炭進入脫離塔,經加熱至400℃左右即可解吸出高濃度SO2。解吸出的高濃度SO2可以用來生產高純度硫磺(99.95%以上)或濃硫酸(98%以上),再生后的活性炭經冷卻篩分去除雜質后送回吸收塔進行循環使用。活性炭法在進行煙氣處理過程中煙氣溫度沒有下降,故無需再對處理后的煙氣加熱來進行排放,這有別于其他脫硫技術。活性炭法具有脫除污染物功能強、占地面積小、副產物可利用、不產生二次污染等許多優點。

典型的活性炭法有日本新日鐵于1987年在名古屋鋼鐵廠3號燒結機設置的一套利用活性炭吸附燒結煙氣脫硫、脫硝裝置,處理煙氣量為90萬Nm3/h,投資55億日元,年運行費用約10億日元。經過多年的運行,發現該裝置不僅可以同時實現較高的脫硫率(95%)和脫硝率(40%),而且能夠有效脫除二惡英和具有良好的除塵效果。現在名古屋鋼鐵廠的1、2號燒結機也應用該裝置(煙氣處理量130萬Nm3/h),并于1999年7月投產使用。日本JFE福山廠的4、5號燒結機也使用了活性炭法,煙氣處理量分別達到了110萬Nm3/h和170萬Nm3/h,活性炭消耗量分別為100 t/月和150 t/月,脫硫率80%,除塵率60%,脫二惡英率98%,二惡英排放濃度可降到0.01 ng/m3~0.05 ng/m3。

圖8 活性炭工藝流程圖

2.9.2 技術優點

脫硫及脫硝、去除二惡英效果好,脫硫產物可以進一步收集和二次利用,符合循環經濟的要求。

2.9.3 技術缺點

運行成本高、脫硫產物的回收利用工藝技術還需進一步的開發研究和應用,目前只有日本及歐洲個別廠在間斷地應用此項工藝技術(以滿足企業的總量控制目標為限),國內太鋼已選用此方法在400m2和600m2燒結機上應用,投資約3.2億。

3 燒結煙氣脫硫工藝選擇原則

不管采取何種工藝,燒結煙氣脫硫所要達到的完美目標是:脫硫效率高,排放濃度低,系統運行穩定,可靠性高,一次投資費用低,運行維護費用低,無脫硫副產物或脫硫副產物可簡單處理后以高價值利用。然而,國內外燒結煙氣脫硫技術眾多,綜合前文所述的各種工藝可以看出,每種技術都各有其優缺點,到目前為止還沒有一種在各方面都最好的工藝技術。因而,對于具體的燒結脫硫項目來說,選用何種技術需要綜合考慮其煙氣的含硫率、需要達到的脫硫效率、脫硫劑的供應條件及用戶的地理位置、場地大小、副產品如何利用等各種因素,選擇最合適該具體項目的脫硫工藝。當然,除了技術經濟的比較,在脫硫工藝的選擇上還應考慮其技術風險及運行風險。有些脫硫技術雖然在燒結煙氣脫硫領域有成功實例,但是由于企業間的原燃料條件等不同,不能簡單照搬;有些脫硫技術雖然在電廠應用獲得成功,但是由于燒結煙氣與電廠煙氣性質差異很大,所以也不能簡單地移植;有些脫硫技術理論成熟,尚無工業應用實例,也可能要從發展前景上仔細斟酌。任何一種脫硫技術,企業都應該根據自身原燃料和燒結的條件進行論證。目前,我國已建成燒結煙氣脫硫裝置的企業有寶鋼(石灰石—石膏法)、石鋼(密相干塔法)、昆鋼及紅河分廠(密相干塔法),柳鋼(氨—硫酸銨法)、三鋼(循環流化床法)和濟鋼(循環流化床法)、邯鋼(循環流化床法)等;脫硫裝置在建的有馬鋼(MEROS法)、攀鋼(循環流化床法和離子液循環吸收法)等;當前,其它鋼鐵企業都處在脫硫方案論證階段。

至2008年底,已投產燒結煙氣脫硫裝置情況見下表:

|

序號 |

企業名稱 |

燒結機規格 |

脫硫工藝 |

脫硫效率% |

投運時間 |

|

1 |

三鋼 |

1×180m;2+ 1×200m2 |

循環流化床 |

90 |

2007.10 |

|

2 |

柳鋼 |

2×83m2 |

氨一硫銨法 |

90~95 |

2007.5 |

|

3 |

石鋼 |

52m2+68m2 |

密相干塔法 |

85 |

2007.6 |

|

4 |

濟鋼 |

1×120m2 |

循環流化床 |

60 |

2007.5 |

|

5 |

包鋼 |

1×265m2 |

ENS半干法 |

75 |

2005.12 |

|

6 |

寶鋼 |

495m2+226m2+180m2 |

石灰石~石膏法 |

90 |

2008 |

|

7 |

邯鋼 |

1×400m2 |

循環流化床 |

85 |

2008.12 |

|

8 |

韶鋼 |

1×105m2 |

氫氧化鎂法 |

90~95 |

2008.12 |

至2009年國內新建和在建燒結煙氣脫硫的情況見下表:

|

序號 |

企業名稱 |

燒結機規格 |

脫硫工藝 |

|

1 |

梅鋼 |

1×400m2 |

循環流化床 |

|

2 |

柳鋼 |

1×110m2 ;1×265m2 |

氨一硫銨法 |

|

3 |

菜鋼 |

1×265m2 |

有機氨 |

|

4 |

攀鋼 |

1×360m2 |

循環流化床 |

|

5 |

攀鋼 |

1×173m2 |

離子液循環吸收法 |

|

6 |

武鋼 |

1×360m2 |

NID法 |

|

7 |

馬鋼 |

1×300m2 |

MERoS法 |

|

8 |

漣鋼 |

1×360m2 |

循環流化床 |

|

9 |

杭鋼 |

1×150m2 |

氨一硫銨法 |

|

10 |

南(京)鋼 |

1×360m2 |

氨一硫銨法 |

|

11 |

湘鋼 |

1×360m2 |

石灰石一石膏法 |

|

12 |

邢鋼 |

1×198m2 |

氨一硫銨法 |

|

13 |

日照鋼鐵公司 |

2×180m2 (一期) |

氨一硫銨法 |

|

14 |

玉溪鋼鐵公司 |

2×90m2 |

氨一硫銨法 |

|

15 |

萍鄉安源鋼鐵公司 |

2×90m2 |

循環流化床 |

|

16 |

文豐鋼鐵公司 |

l×126m2 |

循環流化床 |

|

16 |

東山冶金工業公司 |

1×72m2 |

石灰石一石膏法 |

|

17 |

普陽鋼鐵公司 |

1×180m2 |

氨一硫銨法 |

4 結束語

經過近幾年的實踐和探索,我國燒結脫硫已取得一些進展,某些技術已日臻成熟。然而煙氣脫硫技術發展至今,基本上是基于傳統科學、傳統材料的傳統應用。隨著新理論、新材料的出現,煙氣脫硫技術還將會有新的發展前景:諸如利用納米材料的高比表面積、高催化氧化性和高選擇性的特性開發的新型脫硫脫氮一體化的吸附吸收材料將在不久的將來得到應用;利用各種氣體分子量的不同而開發的重力分離技術將把煙氣中各種氣體逐一分離,得到高純度的各種氣體;納米TiO2光催化作用下的脫硫研究也已成為一種可能的發展途徑。

由于過程后的煙氣脫硫投資較大的問題,過程前控制也應有極高的研究價值和廣闊的應用前景:臺灣中鋼公司和武漢科技大學畢學工教授分別發現,通過向燒結混合料中添加少量某種化學物質,使SO2與添加劑分解生成的NH3,反應生成固態硫酸鹽。可以大幅度減少廢氣中的SO2濃度。且從實驗數據分析來看,加入脫硫劑后,對燒結成品率、轉鼓指數、產量和煤耗等幾乎沒有影響;生物脫硫技術也是很有潛力的潔凈原燃料的過程前控制技術,它投資少,低耗高效,極具推廣價值和發展潛力。

總之,為了我國鋼鐵事業和國民經濟的可持續發展,我們在合理選擇現有技術,控制目前SO2排放量的同時,還需多開發更加高效、低耗的脫硫技術。

參考文獻

[1] 鞍山鋼鐵股份有限公司 中國鋼研科技集團公司 燒結過程中SOx、NOx和二惡英的形成機理及脫除技術研究 2009年3月

[2] 唐勝衛 丁希樓 趙凱 馬鋼燒結煙氣脫硫工藝技術研究 金屬世界 2008年第6期

[3] 朱曉華 何鵬 適合在燒結脫硫領域推廣的循環流化床煙氣脫硫技術 冶金環境保護 2008年第5期

[4] 劉君 龐俊香 劉新虎 程旭 400m2燒結機煙氣脫硫 金屬世界 2008年第5期

[5] 金城君 煤炭的生物脫硫技術 中國高新技術企業 2007年第12期

[6] 王曉泳 我國燒結脫硫現狀分析 工業安全與環保 2007年第33卷第12期

[7] 江榮才 徐海軍 林春源 賴毅強 三鋼2號燒結機機頭煙氣脫硫方案的選擇及論證 燒結球團 2007年8月第32卷第4期

[8] 張曉剛 宋存義 王亮 周超 密相干塔技術在燒結煙氣脫硫中的應用 鋼鐵 2007年7月第42卷第7期

[9] 中華人民共和國環境保護部 2007年中國環境狀況公報

[10] 李庭壽 蘇笑鵬 燒結煙氣脫硫技術 2006年全國煉鐵生產技術會議暨煉鐵年會文集 2006年

[11] 廖繼勇 畢學工 熊瑋 周少豐 姜廣森 關于燒結廢氣脫硫技術發展現狀的分析 南方金屬 2006年2月 總第148期

[12] 趙 毅 許勇毅 趙翠仙 幾種常見的煙氣脫硫技術 山西化工 2006年2月 第26卷第1期

[13] 程常杰 莫建松 劉越 吳忠標 鋼鐵行業燒結機煙氣脫硫技術現狀及應用 第十二屆全國大氣環境學術會議 2005年

[14] 傅伯和 NID法干法脫硫后配套電除塵器技術簡介 城市環境 2002年2月第16卷第1期