高建業 馮軍勝 董輝

( 東北大學 國家環境保護生態工業重點實驗室)

摘 要 基于熱力學第一、第二定律,建立燒結礦余熱豎罐式回收利用工藝的熱力學分析模型,揭示用能過程的薄弱環節。首先,系統分析燒結礦余熱豎罐式回收利用系統的工藝流程,并在此基礎上建立燒結礦余熱豎罐式回收工藝的熱力學分析模型和評價指標。以國內某360m2 燒結機對應豎罐式余熱回收系統為例,分析影響其余熱回收與利用的主要因素及其制約環節。研究結果表明:豎罐式余熱回收系統中,燒結機、豎罐、余熱鍋爐的火用效率分別為45. 55%,65. 63%,57. 94%,系統總的火用效率為17. 32%。燒結機的火用量損失最大,火用損系數達68. 24%。

關 鍵 詞 燒結礦 余熱回收 豎罐 火用分析

燒結礦余熱豎罐式回收是高效回收燒結余熱的工藝技術之一。同傳統的基于鼓風式環冷機或帶式冷卻機形式的余熱回收系統相比,豎罐式回收系統具有漏風率幾乎為零、氣固熱交換充分、出口熱載體能級較高等優點[1 - 4]。燒結礦余熱豎罐式回收與利用的本質是能量轉換與利用,采用熱力學分析的方法揭示系統中用能設備和能量的有效利用狀況,找出用能薄弱環節,完善余熱回收系統,對指導改進工藝技術具有十分重要的意義。

迄今,國內部分學者已開展了有關燒結余熱回收系統的熱力學分析,但主要針對基于鼓風式環冷機或帶式冷卻機的燒結系統,包括筆者所在的研究團隊,對國內某些大型燒結系統進行的熱力學分析。畢德貴等[5]用火用分析法對比分析2個燒結系統中不同的燒結余熱回收方式,討論了2 種工藝路線的余熱回收效益; 曹衛華等[6]采用火用分析方法對某鋼鐵廠燒結余熱回收系統進行研究,以系統火用效率作為評價系統能量利用率的指標,建立了評價系統運行效率的火用效率模型;董輝等[7]運用火用分析的相關方法對鞍鋼某360m2燒結機進行了全方位的熱工測試與分析; 劉文超等[8]以熱效率和火用效率為基本準則,分析了環冷機模式燒結余熱回收利用過程中各種形式的余熱在數量上的守恒與品質上的匹配關系; 孫用軍等[9]繪制了燒結- 冷卻- 余熱回收系統的物流圖和火用流圖,建立了有關能量輸出、轉換與利用的評價指標。目前,罐式回收燒結礦余熱仍處于技術攻關階段,在如前的熱力學研究的基礎上,文章采用熱平衡分析和火用分析的方法對燒結礦余熱豎罐式回收利用系統進行熱力學分析,旨在找到影響燒結余熱罐式回收與利用的主要影響因素及其影響規律,為改善工藝用能效率的方法指明方向,進一步為該技術的工程化實施奠定好基礎。

1 燒結礦余熱豎罐式回收利用熱力學分析模型的建立

1. 1 豎罐式回收燒結礦余熱工藝流程

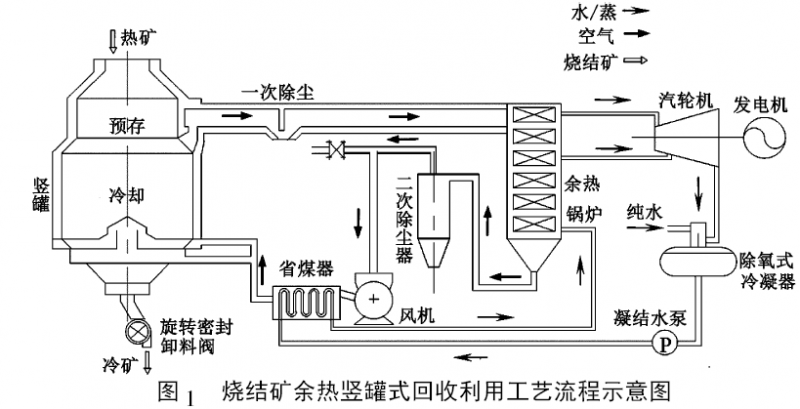

燒結余熱罐式回收利用工藝是借鑒干熄焦工藝中干熄爐的結構形式,同時參考煉鐵高爐結構提出的。燒結礦余熱空罐式回收利用工藝流程圖見圖1。

(1) 燒結礦流程: 熾熱的燒結礦經破碎后,從罐體頂部裝入豎罐,在冷卻段被上行的冷卻風冷卻,而后經排料裝置從豎罐底部排出;

(2) 冷卻風流程: 冷卻風由循環風機鼓入,在豎罐底部經均勻布風后上行吸收燒結礦攜帶的大量顯熱,然后從豎罐環形風道出口排向一次除塵器,除塵后再進入余熱鍋爐進行熱交換。換熱后的氣體再由循環風機重新鼓入罐體內,氣體在封閉的系統內循環使用;

(3) 水/蒸汽流程: 純水與汽輪機內做功后的乏汽經除氧式冷凝器除氧后進入余熱鍋爐,與鍋爐內的熱風進行熱交換后變成過熱蒸汽,而后進入汽輪機- 發電機系統發電。

1. 2 熱力學分析模型及評價指標的建立

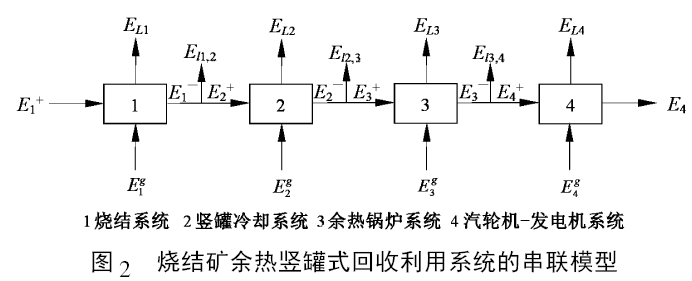

在燒結礦余熱豎罐式回收系統中,燒結礦在豎罐內將其攜帶的顯熱傳遞給冷卻風,被加熱后的冷卻風再將其攜帶的熱量在余熱鍋爐內傳遞給過熱蒸汽,過熱蒸汽進入汽輪機- 發電機系統發電。將燒結- 豎罐冷卻- 余熱利用系統視為一個整體系統,則整體系統的能量輸入是各子系統的能量輸入,而有效的能量輸出為汽輪機- 發電機系統輸出的電能。根據系統中能量輸入、輸出特點,采用系統灰箱串聯能量分析模型[10]評價系統用能狀況,并建立熱力學評價指標。

燒結礦余熱豎罐式回收利用系統的串聯模型如圖2 所示。圖中,E +i表示供入子系統i 的能量; E -i表示子系統i 輸出的能量; ELi表示子系統i 內部和外部能量損失之和; Egi表示帶入子系統i 的能量; ELi,j表示從系統i 到系統j 的能量損失。

灰箱串聯模型中的能量,在進行焓分析時為子系統各環節熱量,在火用分析時,為子系統各環節的火用量。各子系統的能量平衡方程為:

![]()

局部能量損失ΔEi,即輸入子系統i 的能量與系統i 有效輸入子系統i + 1 的能量之差:

![]()

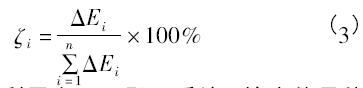

局部能量損失系數ζi,即局部能量損失ΔEi占整個系統能量損失ΔE總的百分比:

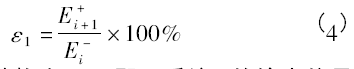

局部能量利用率εi,即子系統i 輸出能量能夠被繼續利用的那部分能量所占比例:

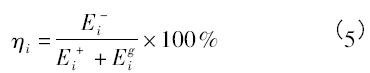

局部能量轉換率ηi,即子系統i 的輸出能量與輸入能量之比:

局部能量利用效率μi,即子系統輸出能量中能夠被繼續利用的那部分能量占此系統輸入能量的比例:

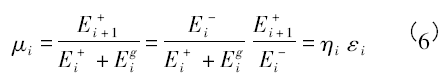

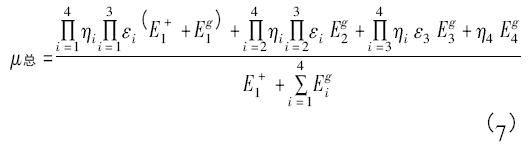

整個燒結罐式余熱回收系統的總體效率μ總:

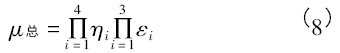

如果忽略Egi,則上式可簡化為:

運用熱平衡法,以熱效率為基本準則,分析、評價用能設備和系統能量有效利用狀況,選取局部熱損系數ζ熱,i,局部熱轉換率η熱,i,局部熱利用率ε熱,i,局部熱效率μ熱,i和罐式回收系統總熱效率μ熱,總作為評價指標。

火用,即可用能,是指能量在理論上能夠可逆地轉換為功的最大能量。它作為一種評價能量價值的參數,從“量”和“質”兩個方面規定了能量的“價值”。在采用火用分析方法進行分析時,選取局部火用損系數ζ火用,i,局部火用轉換率η火用,i,局部火用利用率ε火用,i,局部火用效率μ火用,i和罐式回收系統總火用效率μ火用,總作為評價指標。

2 實例分析

選取國內某360m2 大型燒結機來進行實例分析。燒結機采用帶式抽風燒結,利用系數為1. 32t /( m2h) ,年生產燒結礦390 萬t。利用豎罐( 單罐) 冷卻回收燒結礦余熱,豎罐進口風溫60℃,出口風溫540℃; 進口礦溫700℃,出口礦溫103℃; 冷卻空氣流量為62. 5 萬m3 /h[11]; 此時對應余熱鍋爐系統高壓蒸汽參數為: 4. 2MPa,80. 87t /h, 480℃; 低壓蒸汽參數0. 4MPa,17. 64 t /h, 206℃。鍋爐給水量98. 51t /h,凝結水進口介質溫度60℃[12]。結合如前所建立的熱力學分析模型,做如下熱平衡分析和火用流分析。

2. 1 燒結- 豎罐冷卻- 余熱回收系統熱平衡分析

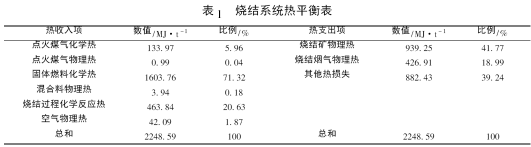

基于能量平衡首先對燒結系統進行熱力學計算。能量輸入端有混合物料及燃料帶入的物理熱及燒結過程的反應熱; 能量的輸出端主要有燒結礦的物理熱及燒結煙氣顯熱。在自然環境中進行的燒結過程存在著熱量散失,因此,由于散熱進行的熱量損失也不可忽略。燒結系統熱平衡表見表1。

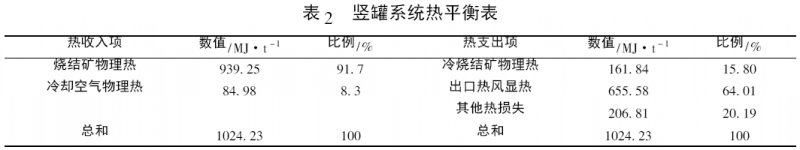

豎罐系統的整個過程可簡單描述為一個氣固傳熱過程,即將燒結礦所含的物理熱通過氣固傳熱轉變為熱風顯熱。能量輸入端主要為燒結礦帶入的顯熱以及冷卻空氣帶入的一部分熱量,而冷卻空氣又可分為兩部分,一部分為常溫空氣,另一部分為余熱鍋爐輸出端的低溫熱風。而豎罐工藝參數處所注的70℃進口風溫即為常溫空氣和余熱鍋爐輸出端低溫熱風的綜合平均值。能量輸出端為冷燒結礦所含熱量與豎罐出口熱風顯熱之和。豎罐系統熱平衡表見表2。

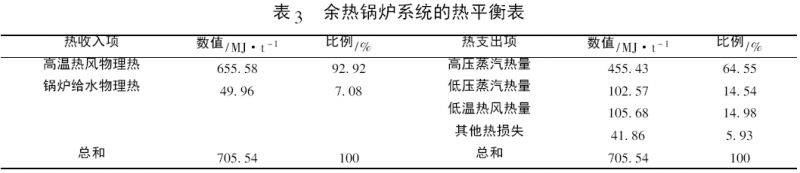

設計鍋爐為雙壓無補燃自然循環鍋爐,鍋爐的給水( 凝結水) 經各自的給水操作臺進入省煤器加熱后,接近飽和溫度的水進入鍋筒; 鍋筒內的水經下降管進入蒸發器,在蒸發器內受熱后成為汽水混合物又回到鍋筒; 在鍋筒內進行汽水分離,分離下來的水回到鍋筒的水空間,飽和蒸汽則通過飽和蒸汽引出管被送到過熱器。飽和蒸汽在過熱器內被加熱成過熱蒸汽,然后經減溫器調溫,達到規定的蒸汽溫度后,經主汽管送入汽輪機[12]。

余熱鍋爐的熱平衡表見表3。余熱鍋爐的輸入與輸出相對比較簡單,輸入端主要是豎罐出口熱風以及60℃ 水所含有的焓值,輸出端為高溫蒸汽以及熱風換熱之后所攜帶的焓值,而這些低溫的熱風將再次進入豎罐系統。由于余熱鍋爐的密閉性非常良好,因此其散熱損失可以忽略,它只存在能量上的貶值。

對整個燒結礦余熱豎罐式回收系統而言,通過熱評價體系相關公式計算可得燒結系統、豎罐系統、余熱鍋爐系統的局部熱轉換率η熱,i,局部熱利用率ε熱,i,局部熱效率μ熱,i,局部熱損系數ζ熱,i,見表4。

整個系統的熱效率:

μ熱,總= 41. 77 % × 64. 01% × 79. 09% = 21. 15%

由表可知,余熱鍋爐的熱轉換效率最大,高達94. 07%,即余熱鍋爐輸入熱量有94. 07% 轉化為蒸汽和低溫熱風等形式輸出,由于鍋爐散熱等因素引起的熱損失僅占鍋爐輸入熱量的5. 93%; 其次為豎罐系統, 熱轉換效率為79. 81%,燒結礦輸入熱量僅浪費掉大約五分之一; 而燒結機的熱轉換效率最低, 僅為60. 76%,分析原因為燒結機散熱損失嚴重,諸如碳酸鹽分解熱,混合料物理水蒸發熱等散熱損失沒有得到充分利用。

整個系統熱效率為21. 15%,意味著整個罐式回收系統中的輸入熱量有21. 15% 轉化為高低壓蒸汽繼續輸入到汽輪機系統。因為余熱鍋爐屬于設計值,因此可以反過來說,如果整個系統要達到21. 15% 的熱效率,那么余熱鍋爐系統的熱效率至少要達到79. 09%。

2. 2 燒結- 豎罐冷卻- 余熱回收系統火用分析

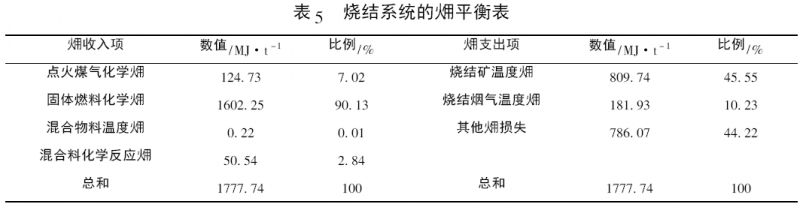

燒結系統的火用輸入項主要為固體燃料和點火煤氣燃燒所產生的化學火用,其余還有混合物料含有的一部分火用。而助燃以及冷卻所通入的常溫常壓空氣,雖然含有一定的熱量,但是從能級角度上講,它們的能量并沒有產生價值,因此這部分的火用量近似為零。燒結系統的火用輸出項主要為燒結礦及燒結煙氣的溫度火用,混合物料的物理蒸發熱火用及其他一部分火用損失。

燒結系統具體火用輸入輸出平衡表見表5。

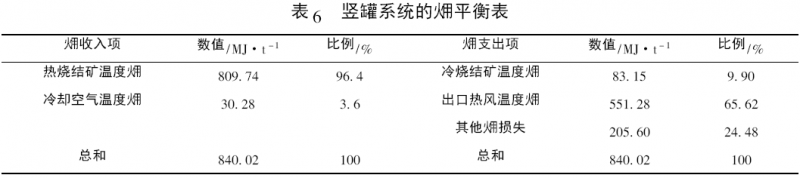

豎罐系統的火用輸入項主要為燒結礦所帶來的物理熱火用,以及70℃冷卻空氣所帶來的一部分火用值; 豎罐系統的火用輸出項主要為出口熱風溫度火用以及冷礦所含有的一部分火用值。這里計算的出口熱風以及熱礦的火用值主要是其溫度火用,空氣在被鼓入到出口時雖然壓力有一定的變化,但變化比較小,因此壓力火用可以忽略。豎罐系統具體火用輸入輸出平衡表見表6。

余熱鍋爐系統的火用輸入項主要為豎罐系統端的出口熱風所含有的溫度火用,以及鍋爐所給60℃低溫水所含的部分火用量; 余熱鍋爐系統的火用輸出項主要為高壓蒸汽所攜帶火用值及低壓蒸汽所攜帶的火用值,除此之外低溫熱風也攜帶部分火用量,余熱鍋爐系統火用平衡表如表7 所示。

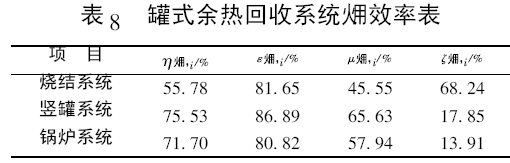

對整個罐式余熱回收系統而言,通過火用評價體系相關公式,計算燒結系統、豎罐系統、余熱鍋爐系統中的局部火用損系數ζ火用,i,局部火用轉換率η火用,i,局部火用利用率ε火用,i,局部火用效率μ火用,i和罐式回收系統總火用效率μ火用,總,見表8。

整個系統的火用效率: μ熱,總= 45. 55 % × 65. 63%× 57. 94% = 17. 32%

火用效率最大項為豎罐系統,高達65. 63%,即豎罐系統輸入火用量中有65. 63%能夠進入下一系統繼續進行火用輸入; 其次為鍋爐系統,火用效率為57. 94%,輸入火用量的42. 06% 不能進入下一系統繼續進行火用輸入; 而燒結機的火用效率最低,僅有45. 55%。整個系統的火用效率為17. 32%,意味著整個罐式回收系統中的輸入火用量有17. 32%轉化為高低壓蒸汽的火用值繼續輸入到汽輪機系統。縱向對比各個系統火用損系數可以發現,火用量損失隨著系統流程的進行而逐漸減小,燒結機的火用量損失最大,每噸燒結礦大約有786. 07MJ 的火用損失,火用損系數達68. 24%。

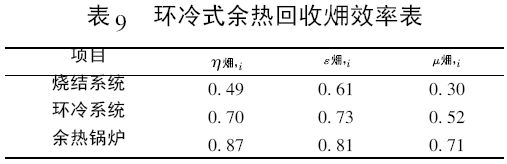

文獻[6]對國內某360m2 燒結- 環冷- 余熱回收系統進行了火用分析,火用效率表見表9。

將此表9 中數據與表8 中數據橫向對比,相比環冷系統52% 的火用效率,在余熱回收方面豎罐系統65. 63%的火用效率有明顯優勢; 罐式余熱回收系統的整體火用效率為17. 32%,也要高于環冷式余熱回收系統11. 08% 的整體火用效率。同時,在整體系統輸入火用量相差不大的情況下,罐式余熱回收系統每噸燒結礦輸出蒸汽火用量為328. 17MJ /t,遠大于環冷式余熱回收系統167. 73MJ /t ( 燒結礦) 的輸出蒸汽火用量。通過這幾組數據的對比進一步證明了罐式余熱回收系統的可行性和高效性。

3 結論

國內某360m2 燒結機對應的燒結礦余熱豎罐式回收系統,燒結機,豎罐,余熱鍋爐的火用效率分別為45. 55%、65. 63%、57. 94%,系統總的火用效率為17. 32%,燒結機的火用量損失最大,每噸燒結礦大約有786. 07MJ 的火用損失,火用損系數達68. 24%。罐式余熱回收系統每噸燒結礦輸出蒸汽火用量為328. 17MJ /t,大于環冷式余熱回收系統每噸燒結礦輸出蒸汽火用量。

參 考 文 獻

[1] 蔡九菊,王建軍,陳春霞等. 鋼鐵工業余熱資源的回收與利用[J]. 鋼鐵,2007,42 (6) : 1 - 7.

[2] 蔡九菊. 中國鋼鐵工業能源資源節約技術及其發展趨勢[J]. 世界鋼鐵,2009,(4) : 1 - 13.

[3] 蔡九菊,董輝. 燒結過程余熱資源的豎罐式回收與利用方法及其裝置: 中國,200910187381. 8[P] . 2010 - 02 - 04.

[4] 董輝,李磊,蔡九菊等. 燒結礦余熱豎罐式回收利用工藝流程[J]. 中國冶金,2012,22 (1) :6 - 11.

[5] 畢德貴,張忠孝,陳明等. 燒結工序余熱發電回收方案的熱力學分析[J] . 熱能與動力工程,2013,28 (3) : 315 - 319.

[6]曹衛華,蔡伊青,袁艷等. 燒結余熱回收系統效率計算及參數動態優化[J]. 上海交通大學學報,2014,48(7) : 1046 - 1052.

[7]董輝,張浩浩,毛虎軍等. 燒結熱工測試與分析[J]. 鋼鐵, 2011,46(11) : 93 - 98.

[8]劉文超,蔡九菊,董輝等. 燒結過程余熱資源高效回收與利用的熱力學分析[J]. 中國冶金, 2013,23(2) : 15- 23.

[9] 孫用軍,董輝,馮軍勝等. 燒結- 冷卻- 余熱回收系統熱力學分析[J]. 鋼鐵研究學報,2015,27(1) :16 - 21.

[10] 傅秦生. 能量系統的熱力學分析方法[M]. 西安: 交通大學出版社,2005.

[11] 李明明. 燒結礦余熱回收豎罐結構及熱工參數研究[D]. 沈陽: 東北大學,2014.

[12] 賈庚,崔月,蘇豐舟等. 燒結雙壓余熱鍋爐關鍵操作參數研究[J]. 工業爐,2015,37 (1) :1 - 5.