李麗,馬慶爽,王瑩,趙錄

(天津天鋼聯合特鋼有限公司,天津301500)

【摘要】為提高能源利用率,天津天鋼聯合特鋼有限公司實施了燒結環冷機余熱發電工程,配置2 臺雙壓立式余熱鍋爐、1 臺12 MW 雙壓補汽凝汽式汽輪機及1 臺15 MW 發電機,充分利用2×230 m2 燒結環冷機產生的大量低品質廢氣的熱量,并將其轉化成電能,實現了資源的循環利用,降低了生產成本,減少了廢渣和粉塵等污染物對環境的污染。

【關鍵詞】 燒結環冷機;余熱;發電系統;節能減排

1 引言

隨著鋼鐵行業的快速發展,作為煉鐵主要原料的燒結礦,其產量也大幅度提高,因此,燒結生產中伴生的高溫廢氣也越來越多。通過數據分析得出,燒結工序中的余熱資源量約占噸鋼余熱資源總量的19.3%,如何回收利用這部分余熱資源已經引起人們的高度重視。

近年來,國內鋼鐵行業中廣泛推廣低溫余熱發電技術,通過實施這種技術可以大大降低燒結工序能耗、提高能源利用效率。

本著“節約能源,保護環境”的原則,天津天鋼聯合特鋼有限公司實施燒結環冷機余熱發電工程,以此回收利用2×230 m2 燒結環冷機所產生的廢氣顯熱,該工程設置2 臺余熱鍋爐和1 臺汽輪發電機組,利用中低溫的廢氣產生蒸汽,來推動汽輪機組做功發電。

2 余熱發電系統介紹

聯合特鋼公司目前擁有兩條燒結生產線,每條生產線配備一臺230 m2 燒結機和一臺280 m2 環冷機,燒結機有效燒結面積230 m2,臺車寬3.5 m,有效抽風長度66 m,臺車欄板高700 mm,燒結機的利用系數正常為1.34 t/m2·h,最大為1.65 t/m2·h。環冷機有效冷卻面積280 m2,每臺環冷機配置4 臺相同的鼓風機,每臺鼓風機風量為32.6 萬m3/h,風壓為5 675 Pa;從環冷機出來的煙氣成分主要為熱空氣,含塵量200~800 mg/Nm3。

由于230 m2 燒結環冷機2# 段及以后段的廢熱氣溫度較低,余熱發電的價值較低,因而采用了230 m2 燒結環冷機1# 段和2# 段高溫部分的廢熱氣進行余熱發電。本工程配置2 臺雙壓立式余熱鍋爐和1 臺12 MW 雙壓補汽凝汽式汽輪機及1 臺15 MW 發電機,配套建設公輔設施。

3 余熱發電系統技術方案

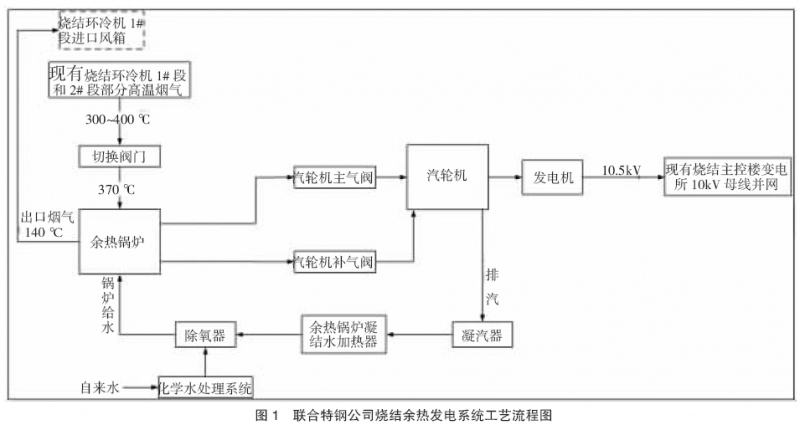

余熱發電系統工藝流程圖見圖1 所示。

3.1 雙壓立式無補燃自然循環鍋爐[2]

余熱鍋爐熱力系統采用雙壓系統,其熱力回收率在擬實施的各種余熱方案中都相對較高,能夠最大限度地回收環冷廢氣中的熱量。余熱鍋爐在雙壓系統下產生兩種不同壓力的蒸汽,其中壓過熱蒸汽作為主蒸汽進入汽輪機進行發電,低壓過熱蒸汽作為補汽進入汽輪機。

3.2 雙壓補汽凝汽式汽輪機

燒結余熱的熱源品位決定了余熱鍋爐產生的蒸汽品質不是很高,本工程選用了1.8 MPa 次中壓汽輪機。采用雙壓補汽凝汽式汽輪機可以充分利用余熱鍋爐產生的過熱蒸汽,提升發電量,以獲取最大的經濟效益。

3.3 熱風系統方案

3.3.1 環冷機料層上部煙罩密封處理

環冷機漏風主要是其煙罩和臺車之間、臺車與風箱之間的縫隙,因煙罩、風箱是固定的,而臺車和兩側臺車擋板一起做圓周運動,無法做機械密封。

對環冷機的密封處理主要考慮以下三個方面的措施:

(1)在燒結環冷機的2# 煙罩高溫部分設置隔板,合理確定隔板位置,使2# 段前部較高溫部分煙氣納入1# 段煙囪排出,增加1# 段總煙氣量。

(2)完善臺車與煙罩之間的密封:環冷機運行的時候臺車與煙罩之間也是相對運動的,臺車上邊緣與煙罩下邊緣之間存在著不小的間隙。在煙罩下端和臺車上端各裝一塊擋熱鋼板,兩鋼板之間留有一定間隙,此間隙用耐高溫橡膠密封。耐高溫橡膠固定于煙罩上,相對于臺車上的擋熱鋼板相對滑動,從而減少與低溫段之間的串風。并合理確定隔板位置,盡量選取高溫部分的煙氣。

(3)合理選擇煙囪內的零壓點是關鍵,使煙罩與臺車擋板接觸處的壓力維持在微負壓狀態,減少漏風。

3.3.2 煙氣再循環系統

將通過余熱鍋爐后的煙氣再送入環冷機進口風箱入口,形成煙氣再循環,提高環冷機入口進風溫度。合理選擇循環風量,并適當加大后段冷卻風量,可同樣保證燒結礦的最終冷卻效果。本工程采用的煙氣再循環系統,其流程如下:

燒結環冷機1# 段和2# 段高溫部分的300~400℃煙氣通過切換閥門后引入余熱鍋爐進口,余熱鍋爐出口經過換熱后的約140 ℃煙氣由循環風機排出,全部送入1# 段環冷機入口風箱。

循環風機入口設置吸風口,以補入循環冷卻風泄漏損失量,并調節環冷機入口風溫至130 ℃ 左右。循環風機出口設置旁通排風口,在風量超出時排出多余煙氣。

3.4 主要設備參數

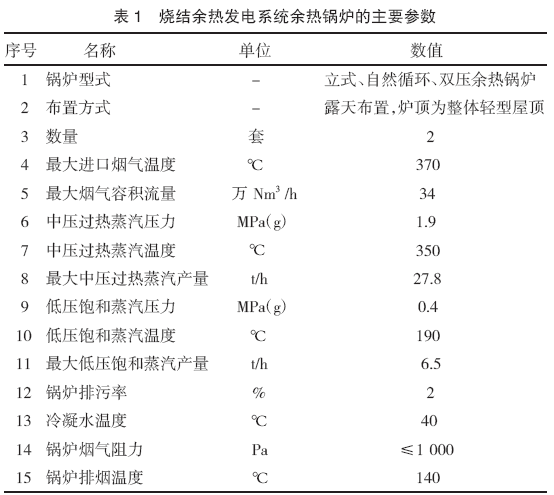

3.4.1 余熱鍋爐(見表1)

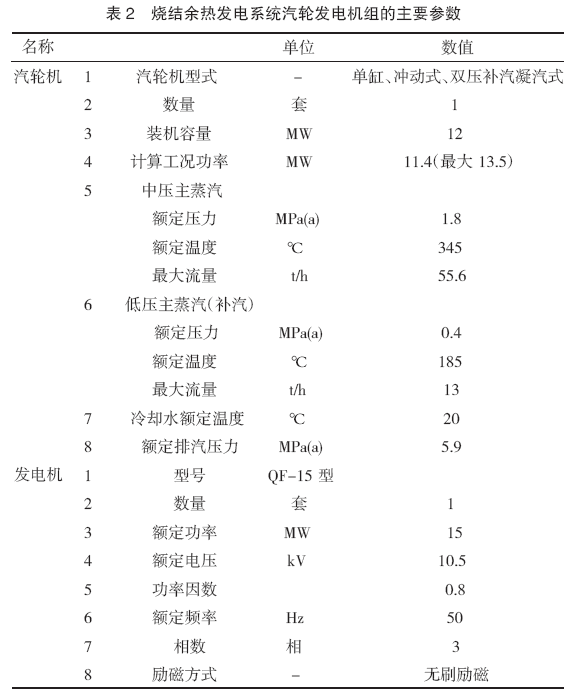

3.4.2 汽輪發電機組(見表2)

4 余熱發電系統運行過程存在問題及相應改造

該系統投運后,日常觀察發現其存在若干小問題;在現場專業技術人員的認真分析、探討下,上述問題得以成功解決,不僅確保了設備的有序穩定運轉,而且還實現了資源的部分節約利用。

4.1 射水箱溢流節水改造工程

改造前運行情況:射水箱是汽輪機組的重要設備之一,其射水箱內的溫度(正常保持在26 ℃)直接決定了凝汽器真空的保持程度。為了保證射水箱內部的溫度在一定范圍內,在正常運行中,射水箱需保持補水閥門常開狀態,以保證水溫及真空,這就造成射水箱水滿后,自溢流管直接排入地溝,造成工業水的極大浪費。

改善措施:在射水箱內距溢流口30 cm 處加裝一臺抽水泵,投入自啟裝置,出口接至凝汽器循環水的出口,溢出的水可直接流入循環水池,既避免了工業水的不必要浪費,又保障了循環水池的補水量。

改善成果:射水箱改善后,每天節約工業水400 t 左右,每年共節約14.4 萬t 工業水,極大程度地做到了節能降耗。

4.2 對循環水池溢流水及無閥過濾器排污水回收工程

改造前的運行情況:無閥過濾器不定期進行反沖洗,每次沖洗時大約有50 t 水流入明渠。循環水是通過循環水泵來保障凝汽器、冷油器、空冷器等換熱設備溫度的,各種轉動設備的冷卻水又回流循環水池,當循環水池的水位達到3.1 m 時,循環水自溢流管流入明渠,造成了極大的浪費。

改善措施:在無閥過濾器旁放一水罐,當反沖洗及循環水池溢流時,水流入罐體,達到一定液位時,自吸泵啟動,抽到成品水池。

改善成果:通過這一年多的運行,現每日節水量達到380 t 之多,既改善了現場環境,又極大地節約了生產用水。

4.3 1#、2# 鍋爐疏水回收工程

改造前的運行情況:每一次啟停鍋爐時,每一道疏水系統必須開啟,在冬季,為防止疏水閥門凍結必須長期打開,各疏水通過連接的母管流入明渠,造成了浪費。

改善措施:把疏水管路的母管通往疏水擴容器內,流入排污池由泵打到成品循環水池再利用。改善成果:每啟一次鍋爐,可回收水量在20 t,冬季每天回收10 t。

4.4 1#、2# 鍋爐循環風機減溫水改造工程

改造前的運行情況:在外網管道出現問題或其他特殊情況時,哪怕是停1 h 供水的情況下,余熱系統就必須停機停爐,啟停一次至少需要3h,按平均發電量計算,少發電30 000 kW·h。

改善措施:從循環水泵出口母管焊接DN100管路,通過分支變徑DN80 通向1#、2# 鍋爐循環風機進行設備冷卻。

改善成果:既可在短時間(4 h)內外網停水的情況下,保證設備的正常運行,而且可以在春、秋、冬季長時間使用循環水池冷卻水,每天可節約工業水480 t。

4.5 環冷機高溫段煙道增高改造工程

改造前的運行情況,以2015 年8 月份下旬為例:

鍋爐高溫段平均煙溫:394.5 ℃;

中溫段平均煙溫:371.6 ℃;

鍋爐入口平均煙溫:(340±5)℃;

平均負荷:4 437.5 kW。

改善措施:在燒結機下料口到高溫段煙罩加高。

改造成果,以2015 年9 月份上旬為例:

鍋爐高溫段平均煙溫:420.3 ℃;

中溫段平均煙溫:390.2 ℃;

鍋爐入口平均煙溫:(360±5)℃;

平均負荷:4 638.5 kW。

從以上數據可以看出,經過改造煙溫平均提高20 ℃左右,單線每小時可多發電200 kW·h 左右。

5 余熱發電系統運行效果

5.1 節能降耗效果

本工程自投運后,設備運行良好,可實現年供電量6.68 ×107 kW·h,在未實施燒結環冷機余熱發電工程之前,燒結工序能耗約為46~47 kgce/t 礦,發電項目實施后,燒結工序能耗降為44~45 kgce/t礦,其余熱降耗效果突出。不僅減少了企業自外網的購電量,年節約能源消費量2.67 萬tce,在促進資源節約的同時,有助于改善當地的能源結構,提高能源安全,而且還降低了企業成本,增加了企業的經濟效益和市場競爭能力。

5.2 減排效果

燒結環冷機煙氣中不可避免地帶有一定質量的粉塵,在余熱鍋爐內,這些粉塵大部分會沉降下來,并被集中收集,減少了粉塵排放。系統正常運行時,煙氣在完成熱交換后,全部返回到燒結環冷機中,不僅實現資源的循環利用,而且減少了廢渣和粉塵等污染物對環境的污染。利用燒結環冷機上的純低溫余熱進行發電,減少了CO2排放量6.68 萬t,SO2排放量427.43 t。

本工程充分利用排放的二次能源建設發電機組并供熱,避免了廢氣對大氣的嚴重污染,改善了周邊環境,同時,對聯合特鋼公司所在地區的可持續發展也起到了很大作用。

6 結語

綜上所述,鋼鐵廠的燒結環冷機上的純低溫余熱發電的控制,充分利用了燒結環節中產生的大量低品質廢氣的熱量,并將其轉化成電能。如果每個鋼鐵企業都能充分利用余熱進行發電,每年所產生的經濟效益將十分巨大。這項控制技術將為改善產業結構,節能減排以及提高能源的利用率提供一條重要途徑[3]。

參考文獻

[1] 丁毅,史德明. 馬鋼燒結帶冷機余熱發電[J]. 冶金能源,2007(1):49-53.

[2] 沈東,張皓,周勇平.安鋼燒結環冷機低溫余熱發電工程[J].能源工程,2005(3):58-60.

[3] 王旭偉,劉新堯.燒結環冷機低溫煙氣余熱發電的控制研究[J].新能源,2013(11):159-160.