摘 要:珠海粵裕豐鋼廠一臺132m2燒結機利用中修的機會將滑道密封改 為側密封,取得令人滿意的效果,燒結技術指標改善,生產率提高3.7%, 燒結機系統漏風率降低10%左右,噸礦電耗降低3kwh以上。僅節電一項每年即可創經濟效益500萬元以上。

關 鍵 詞:無油密封 漏風率 噸礦電耗 風箱負壓

燒結操作方針核心就是以風為綱,即燒結過程中,通過料層有效風量的大小,對燒結生產起決定性作用。單位時間單位面積料層通過的風量越多,料層的燃燒條件就越好,對生產就越有利。大風量、高負壓是進行優質快速燒結的先決條件。

燒結機系統密封效果好壞用漏風率來衡量,漏風率升高,說明燒結及密封效果惡化,具體表現在煙道負壓和廢氣溫度降低,燒結技術指標下滑,能耗指標增加,所以降低燒結機漏風率對于改善燒結礦質量,降低消耗至關重要。

燒結臺車與滑道之間的漏風占燒結漏風的60%左右,主要是臺車與滑道之間接觸點多,漏風面積大,很難治理,一直困擾著燒結生產。本次技術改造采用寶雞市晉旺達機械設備有限公司的專利產品側密封技術,取得了十分可觀的效果。運行結果表明,滑道采用側密封技術后,燒結系統漏風率大幅度降低,燒結生產率提高,噸礦電耗降低,而且告別了臺車與滑道之間靠油脂潤滑的時代,獲得了較好的經濟效益。

1 改造前滑道密封狀況

燒結自投產以來滑道密封一直采用傳統式滑板密封,臺車在運行中,上游板彈性壓縮與下滑板形成間隙配合。間隙中加注1#極壓鋰基脂起到密封和潤滑作用。臺車與滑板密封與風箱形成密閉空間,進行抽風燒結。

滑板密封由于受現場環境粉塵和溫差變化大等諸多原因的影響,造成局部潤滑堵塞、滑道磨損超限、游板變形、彈簧失去彈性而使滑道密封失去密封效果,造成燒結系統漏風量增大,主抽電機能耗增大,燒結礦產量、質量下降,生產成本上升。另外,日常維護潤滑需要消耗大量的潤滑油,下滑道的檢修和更換需要停機檢修,而且疏通油道等工作量大,耗費的時間長,直接影響燒結機生產的正常運行。

2 滑道側密封技術的原理及特點

側密封技術是寶雞市晉旺達機械設備有限公司科研人員經過長期的技術研究和攻關,于2015年研制而成,并取得了發明專利(專利號:ZL201110030113.2)側密封技術應用于燒結機,改變傳統的滑道水平密封為垂直側密封型式,從根本上解決了滑道密封不穩定、難維護、維修成本高、能耗高、產品質量不穩定的弊病。

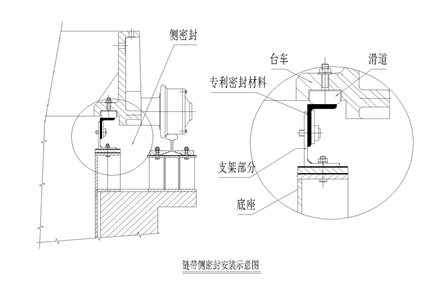

側密封技術主要原理是根據燒結機的負壓狀態,將特制柔性稀土高分子材料作為密封部件直接應用于燒結機的臺車和風箱之間,通過負壓吸合達到兩者之間的密封。由于無需潤滑油潤滑,解決了滑道密封在惡劣環境和溫差變化大等不利情況下油路堵塞、潤滑不暢、滑道磨損、系統漏風增大、最終無法使用的弊病,真正達到了密封效果穩定,無需停產檢修,無需潤滑的效果(結構如圖1)。

圖1

3 滑道側密封的使用效果

3.1 燒結機系統漏風率降低,煙道負壓和廢氣溫度升高

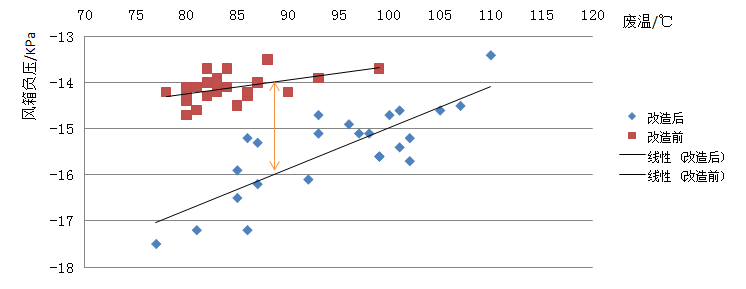

滑道密封效果得到改善后,燒結機漏風率明顯降低,具體表現在煙道負壓升高,廢氣溫度升高。改造前后燒結機系統漏風率、煙道溫度和負壓的變化情況見表1,風箱負壓與煙道廢氣溫度散點圖見3。

表1 改造前后燒結機漏風率對比

|

部位 |

改造前 |

改造后 |

漏風率 比較 |

||||

|

負壓/KPa |

O2含量 |

漏風率 |

負壓/KPa |

O2含量 |

漏風率 |

||

|

1#風箱 |

-10.6 |

17.9% |

85.6% |

-14.3 |

15.4% |

73.7% |

-11.9% |

|

3#風箱 |

-11.2 |

13.6% |

65.1% |

-11.6 |

13.5% |

64.6% |

-0.5% |

|

7#風箱 |

-11.1 |

14.5% |

69.4% |

-13.9 |

11.5% |

55.0% |

-14.4% |

|

13#風箱 |

-13.0 |

17.1% |

81.8% |

-16.2 |

15.7% |

75.1% |

-6.7% |

|

15#風箱 |

-11.2 |

18.9% |

91.2% |

-14.1 |

15.3% |

73.2% |

-22.0% |

|

17#風箱 |

-9.1 |

18.7% |

92.3% |

-14.4 |

16.3% |

82.8% |

-9.5% |

|

大煙道 |

- |

16.3% |

78.0% |

- |

15.1% |

72.2% |

-5.8% |

|

平均 |

-11.03 |

16.9% |

81.1% |

-14.8 |

14.8% |

71.0% |

-10.1% |

注:燒結機系統漏風率采用簡易方法進行測定,改造前和改造后均采取同一測試方法進行對比,漏風率=檢測氧含量/大氣氧含量*100

表1數據顯示出,燒結機實施側密封技術后,燒結機系統漏風率由81.1%降低到71.0%,降低了10.01%;負壓也由11.03kp提高到14.80kp,提高了3.77kp。

圖2 煙道廢溫與風箱負壓散點圖

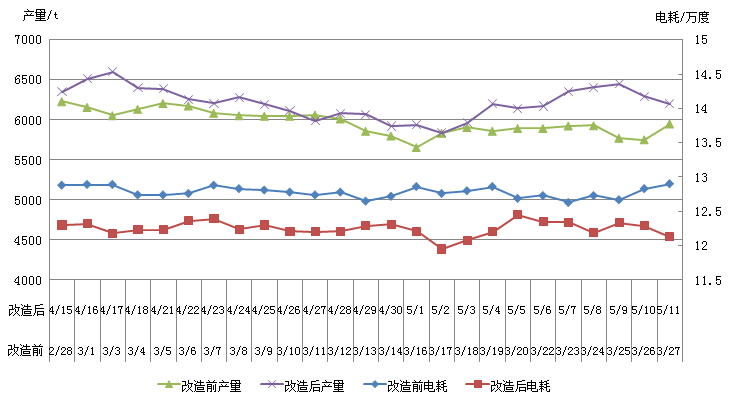

3.2 燒結技術經濟指標改善

由于燒結機密封效果得到改善,單位時間內燒結料層的有效風量增加,燒結過程高溫持續時間長,固相反應充分,燒結礦質量改善,成品率提高,燒結機利用系數增加。改造前后燒結技術經濟指標變化情況見表2,電耗及燒結產量對比見圖4。

表2 改造前后燒結技術經濟指標變化情況

|

側密封 技術 |

日產量 t |

利用系數 t/m2.h |

電耗 Kwh/t |

轉鼓指數 % |

篩分指數 % |

|

實施前 |

5973.24 |

1.89 |

47.59 |

75.57 |

5.61 |

|

實施后 |

6216.67 |

1.96 |

43.96 |

75.81 |

5.49 |

|

對比 |

243.43 |

0.07 |

-3.63 |

0.24 |

-0.12 |

由表2可以看出,實施側密封技術后,由于燒結過程有效風量增加,導致燒結礦質量改善,產量增加,消耗降低。臺時產量有249.5t,增加到258.7t,增加了9.2t;燒結機利用系數有1.89 t/m2.h提高到1.96 t/m2.h,提高了3.7%;噸礦電耗由47.59kwh降低到43.96kwh,降低了3.63kwh;

圖4 改造前后風機電耗與燒結產量對比

3.3 徹底取消了油脂潤滑

與傳統的滑道密封結構不同,側密封裝置通過密封條借助燒結機負壓吸附,達到臺車與風箱之間的密封效果,密封條是一種彈性好、耐磨、耐高溫、自潤滑的稀土高分子柔性材料,不再需要油脂潤滑,這樣不僅節約了油脂的消耗,而且還改善了工作環境,既經濟又環保,可謂一箭雙雕。改造前后燒結機滑道密封結構形式分別見圖5、圖6。

圖5 改造前滑道油板密封結構 圖6 改造后滑道側密封結構

4 經濟效益分析

燒結滑道采用側密封技術后,燒結系統漏風率降低,無論是燒結礦技術指標還是消耗指標都得到了不同程度的改善。本分析僅針對提高燒結礦產量,降低電耗和節省油脂帶來的效益。

4.1 提高燒結產量,降低固定費用效益

實施側密封技術后,燒結漏風率降低,生產率提高3.7%,噸燒結礦加工費用按38元計算,改造后,噸燒結固定費用降低:

38元×{1-1÷(1+3.7%)}=1.36元

4.2 降低噸礦電耗效益

每噸燒結礦電耗降低3.63kwh,每kwh按0.67元計算,改造后每噸燒結礦產生的效益為:3.63kwh×0.67元/kwh=2.57元

4.3 節省潤滑油效益

滑道側密封取代游板,不再使用油脂,改造前每年消耗潤滑油費用25萬元,燒結礦年產量200萬噸,實施側密封后每噸燒結礦節省潤滑油效益:

25萬元÷200萬噸=0.13元

4.4 實施側密封技術帶來的經濟效益

每噸燒結礦降低固定費用、節電費用和節省油脂費用三項之和:

1.36元+2.57元+0.13元=4.06元

如果年產燒結礦200萬噸,實施側密封技術后每年創效益:

200萬噸×4.06元/噸=812萬元

側密封改造后每年的滑道維護費用約15萬元

扣除改造費用150萬元和維護費用15萬元,

當年即產生效益:812-150-15=647萬元

5 結論

燒結機臺車與滑道之間以無油側密封替代游板密封,是燒結系統治理密封的技術進步,借助燒結抽風負壓的吸力堵塞滑道與臺車的間隙,達到了有效的密封效果。既達到了堵漏風的目的,同時還節省了大量的油脂。運行結果證明,實施側密封技術,燒結系統漏風率較大幅度降低,燒結產能提高,噸礦電耗降低,經濟效益顯著。

參 考 文 獻:

(1)金永龍,徐南平,鄔士英,倉大強 燒結機分區段漏風測試技術研究及應用【J】鋼鐵,2003,(03):1-3