劉京

( 新余鋼鐵集團(tuán)有限公司,江西新余338001)

摘要: 在新鋼6 號燒結(jié)機(jī)上進(jìn)行低負(fù)壓點(diǎn)火燒結(jié)工業(yè)試驗(yàn),試驗(yàn)結(jié)果表明: 低負(fù)壓點(diǎn)火有利于提高垂直燒結(jié)速度、增加產(chǎn)量、改善燒結(jié)礦質(zhì)量,同時(shí)使煤氣消耗減少、電耗減少,但固體燃耗略有上升。針對新鋼6 號燒結(jié)機(jī)生產(chǎn)現(xiàn)狀,對低負(fù)壓點(diǎn)火燒結(jié)過程中減少燒結(jié)固體燃耗提出了改進(jìn)建議。

關(guān)鍵詞: 低負(fù)壓點(diǎn)火; 燒結(jié)過程; 垂直燒結(jié)速度; 料層透氣性

0 前言

燒結(jié)點(diǎn)火的主要目的是將混合料中的固體燃料點(diǎn)燃,在抽風(fēng)的作用下使料層中的燃料繼續(xù)燃燒。

在該過程中,隨著溫度的上升,表面混合料經(jīng)歷了水分蒸發(fā)、結(jié)晶水脫除、燃料燃燒、固相反應(yīng)、熔化、結(jié)晶、燒結(jié)礦的形成等一系列物理化學(xué)反應(yīng)[1]。這一切過程都與點(diǎn)火的好壞有直接關(guān)系。影響點(diǎn)火的主要參數(shù)有點(diǎn)火溫度、點(diǎn)火時(shí)間、點(diǎn)火強(qiáng)度和煙氣中的含氧量。煙氣中的含氧量通常是通過調(diào)節(jié)點(diǎn)火空氣的流量來控制,點(diǎn)火溫度、點(diǎn)火時(shí)間和點(diǎn)火強(qiáng)度則都受到點(diǎn)火負(fù)壓的影響。

目前國內(nèi)大多數(shù)燒結(jié)廠都采用高負(fù)壓大風(fēng)量點(diǎn)火制度,利用大功率的主抽風(fēng)機(jī)使燒結(jié)單位面積風(fēng)量達(dá)85 ~ 110 m3 /( m2·min) 。大量生產(chǎn)實(shí)踐證明: 點(diǎn)火負(fù)壓提高后,增加了滲入點(diǎn)火器的冷風(fēng)量,縮短了點(diǎn)火熱量通過料層的時(shí)間,從而達(dá)不到要求的點(diǎn)火溫度和時(shí)間,弱化了料層的蓄熱作用,并且高的點(diǎn)火負(fù)壓使混合料層不均勻收縮加大,下層物料被上層物料擠壓緊實(shí),料層透氣性降低,影響了燒結(jié)過程中的熱量傳遞及物理化學(xué)反應(yīng)速度。

為改善這種燒結(jié)點(diǎn)火制度的使用效果,新鋼在6 號燒結(jié)機(jī)進(jìn)行了低負(fù)壓點(diǎn)火燒結(jié)技術(shù)工業(yè)試驗(yàn),研究低負(fù)壓點(diǎn)火對燒結(jié)過程的影響。

1 低負(fù)壓點(diǎn)火燒結(jié)工業(yè)試驗(yàn)

1. 1 試驗(yàn)方法及過程

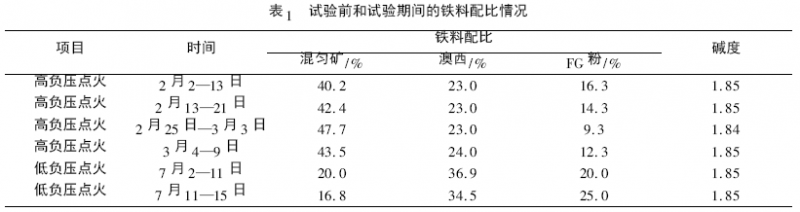

于2015 年7 月1—15 日在6 號機(jī)進(jìn)行了低負(fù)壓點(diǎn)火試驗(yàn)。在試驗(yàn)期間,將1 號、2 號、3 號風(fēng)箱翻板關(guān)閉,使燒結(jié)機(jī)點(diǎn)火負(fù)壓由原來的13 ~ 14 kPa 降低至5. 5 ~ 6. 5 kPa。在其他生產(chǎn)參數(shù)條件不變情況下( 混合料水分率9. 5% ~ 10%,料層厚度720 mm等) ,對不同時(shí)間段采用相同鐵料品種的燒結(jié)過程參數(shù)進(jìn)行分析。試驗(yàn)前和試驗(yàn)期間的鐵料配比情況見表1。

不同時(shí)間段的混勻礦配比成分有所不同,通過計(jì)算,選取了各礦種實(shí)際配比相似且堿度相同的時(shí)間段的生產(chǎn)數(shù)據(jù),以盡可能減少原料差異對生產(chǎn)數(shù)據(jù)造成的影響。

1. 2 低負(fù)壓點(diǎn)火對燒結(jié)過程的影響

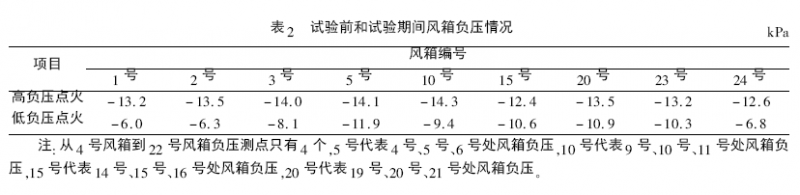

在實(shí)際生產(chǎn)過程中,最能直觀反映燒結(jié)過程變化的參數(shù)是燒結(jié)機(jī)各風(fēng)箱的負(fù)壓和溫度的變化。試驗(yàn)前和試驗(yàn)期間風(fēng)箱負(fù)壓情況見表2。

從表2 可以看出,采用低負(fù)壓點(diǎn)火技術(shù)后,燒結(jié)后續(xù)過程中料層負(fù)壓降低了約2. 5 kPa。這是因?yàn)樵诘拓?fù)壓點(diǎn)火過程中,由于點(diǎn)火時(shí)的抽風(fēng)負(fù)壓小,減小了上部料層對下部料層的擠壓力,使得料層相對松散,料層透氣性較好。這些有利于提高垂直燒結(jié)速度和燒結(jié)礦的產(chǎn)質(zhì)量。

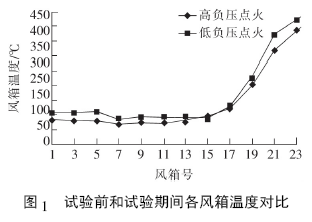

試驗(yàn)前和試驗(yàn)期間各風(fēng)箱溫度對比見圖1。

從圖1 可以看出: 低負(fù)壓點(diǎn)火時(shí),各風(fēng)箱溫度普遍高于高負(fù)壓點(diǎn)火時(shí)的溫度; 低負(fù)壓點(diǎn)火時(shí),后部風(fēng)箱( 16 號~ 24 號) 溫度升高速率明顯加快; 低負(fù)壓點(diǎn)火時(shí),燒結(jié)終點(diǎn)前移,由原來的24 號風(fēng)箱變?yōu)?3號風(fēng)箱。

這是由于低負(fù)壓點(diǎn)火改善了燒結(jié)料層透氣性,使得熱量的傳遞更為迅速,燒結(jié)過程中各種化學(xué)反應(yīng)產(chǎn)生的熱量更容易通過料層,因此風(fēng)箱溫度普遍高于高負(fù)壓點(diǎn)火時(shí)的風(fēng)箱溫度。熱量的快速傳遞有利于燒結(jié)過程自上而下迅速進(jìn)行,表現(xiàn)為16 號~ 24 號風(fēng)箱溫度升高速率加快,即垂直燒結(jié)速度加快,有利于提高燒結(jié)礦的產(chǎn)質(zhì)量。達(dá)到燒結(jié)終點(diǎn)意味著燒結(jié)過程的結(jié)束,燒結(jié)終點(diǎn)從24 號風(fēng)箱前移到23 號風(fēng)箱,有利于加快燒結(jié)機(jī)機(jī)速,提高燒結(jié)礦產(chǎn)量。

2 低負(fù)壓點(diǎn)火對產(chǎn)質(zhì)量指標(biāo)的影響

2. 1 低負(fù)壓點(diǎn)火對燒結(jié)礦質(zhì)量的影響

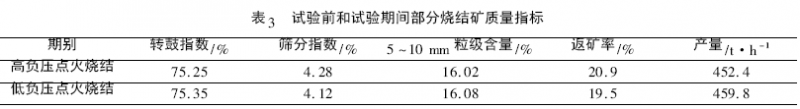

試驗(yàn)前和試驗(yàn)期間部分產(chǎn)質(zhì)量指標(biāo)見表3。

從表3 可以看出,在采用低負(fù)壓點(diǎn)火制度后,燒結(jié)礦轉(zhuǎn)鼓指數(shù)上升了0. 1%,篩分指數(shù)下降了0. 16%,說明細(xì)粒燒結(jié)礦含量減少。主要原因是相對于高負(fù)壓點(diǎn)火,低負(fù)壓點(diǎn)火料層透氣性好,溫度傳遞速率快,混合料溫度升高迅速,制粒小球在劇烈的溫度變化中更易發(fā)生破碎,導(dǎo)致小顆粒成品燒結(jié)礦含量增加,表3 中5 ~ 10 mm粒級燒結(jié)礦含量的增加也從側(cè)面證實(shí)了這一點(diǎn)。

返礦率由高負(fù)壓點(diǎn)火時(shí)的20. 9% 降至19. 5%,產(chǎn)量增加了7. 4 t /h。這是由于燒結(jié)點(diǎn)火負(fù)壓低時(shí),混合料料層結(jié)構(gòu)松散,透氣性好,因此垂直燃燒速度快,使得燒結(jié)終點(diǎn)前移,在生產(chǎn)過程中通常會提高燒結(jié)機(jī)機(jī)速,保證余熱發(fā)電系統(tǒng)的運(yùn)行,從而使得點(diǎn)火時(shí)間又相應(yīng)地縮短了,最終導(dǎo)致表層燒結(jié)礦強(qiáng)度差,易破碎,返礦率增加; 而下層燒結(jié)礦由于透氣性好,化學(xué)反應(yīng)穩(wěn)定,因而生成的燒結(jié)礦結(jié)晶完全,強(qiáng)度增加,所以燒結(jié)礦產(chǎn)量增加。

2. 2 低負(fù)壓點(diǎn)火技術(shù)對燒結(jié)能耗的影響

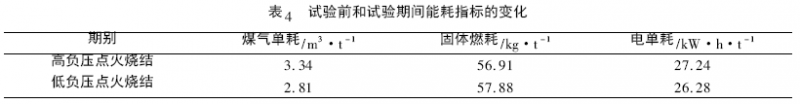

試驗(yàn)前和試驗(yàn)期間能耗指標(biāo)的變化見表4。

從表4 可以看出,低負(fù)壓點(diǎn)火時(shí),煤氣消耗減少、燃料消耗增加、電耗減少。在低負(fù)壓點(diǎn)火過程中,機(jī)頭點(diǎn)火段抽風(fēng)壓力小,點(diǎn)火煤氣易聚集在料層表面,不會被抽入料層過深而導(dǎo)致浪費(fèi),即消耗較少的煤氣就可以達(dá)到燒結(jié)點(diǎn)火要求的溫度。固體燃耗上升主要是因?yàn)榱蠈觽鳠峒涌欤顭嵝越档停瑹崃可⑹г黾? 從圖1 可以看到,低負(fù)壓點(diǎn)火燒結(jié)廢氣溫度明顯比高負(fù)壓點(diǎn)火時(shí)高) ,而且低負(fù)壓點(diǎn)火燒結(jié)過程中料層之間空隙更大,為滿足各種物理化學(xué)反應(yīng)速率需要增加熱量,使生產(chǎn)中固體燃耗增加。電單耗降低是因?yàn)榈拓?fù)壓點(diǎn)火料層透氣性好、煙道負(fù)壓降低( 見表2) ,使得主抽風(fēng)機(jī)負(fù)荷減小,耗電量下降。

3 低負(fù)壓點(diǎn)火制度改進(jìn)建議

對于低負(fù)點(diǎn)火制度的改進(jìn)重點(diǎn)應(yīng)集中在如何減少燒結(jié)固體燃耗上,主要應(yīng)以保證料層有適宜的垂直燒結(jié)速度為主。

1) 適當(dāng)提高點(diǎn)火負(fù)壓。將點(diǎn)火負(fù)壓由原來的5. 5 ~ 6. 5 kPa 提高到6. 5 ~ 8 kPa,達(dá)到低負(fù)壓點(diǎn)火要求的1 號~ 3 號風(fēng)箱負(fù)壓為燒結(jié)抽風(fēng)負(fù)壓的60%左右[1]。這樣可以使料層不過于松散,有一定的緊密度。

2) 布料操作時(shí)可以采取少許堆料或增加壓輥的措施,給料層表面適宜的壓力,既不夯實(shí)料面,又不使料面過于松散,這樣有利于提高料面的成礦率。

3) 點(diǎn)火過程中可以適當(dāng)提高點(diǎn)火溫度,使料面輕微過熔。

4) 調(diào)節(jié)九輥布料器,增加料層粒度的偏析,增加上層燃料含量,既可以減少燃料消耗,又可以降低返礦率。

[ 參考文獻(xiàn)]

[1] 許滿興.“點(diǎn)好火”是確保燒結(jié)產(chǎn)質(zhì)量的關(guān)鍵操作[J].燒結(jié)球團(tuán). 2015,40( 1) : 1 - 4.