吳海濱 1 ,楊西男 1 ,張樂文 1 ,周江虹 2 ,陳新兵 1,趙明 1,楊業(yè) 2 ,劉益勇 2

( 1. 安徽大學(xué) 物理與材料科學(xué)學(xué)院,安徽 合肥 230601; 2. 馬鞍山鋼鐵股份有限公司,安徽 馬鞍山 243000)

摘 要: 本系統(tǒng)連接了燒結(jié)機(jī) PLC,在獲取了其燒結(jié)過程參數(shù)后,通過分析機(jī)尾斷面形態(tài)以及燒結(jié)過程參數(shù)與燒結(jié)礦質(zhì)量之間的關(guān)系,運(yùn)用加權(quán)支持向量機(jī)( W - SVM) ,可得出燒結(jié)礦質(zhì)量的判定結(jié)果。并可將得到的燒結(jié)礦質(zhì)量判定結(jié)果以及對應(yīng)斷面圖片存儲(chǔ)到數(shù)據(jù)庫中,利用遠(yuǎn)程訪問客戶端,實(shí)現(xiàn)遠(yuǎn)程訪問。該系統(tǒng)在國內(nèi)某大型鋼鐵廠運(yùn)行將近半年的時(shí)間內(nèi),不僅表現(xiàn)出了較高的判定效率,而且提高了燒結(jié)礦質(zhì)量判斷的準(zhǔn)確性。

關(guān)鍵詞: 燒結(jié)礦; 燒結(jié)參數(shù); 機(jī)尾斷面圖像; 支持向量機(jī); 多參量; 質(zhì)量判定; 數(shù)據(jù)庫

1 前 言

燒結(jié)生產(chǎn)工藝過程的環(huán)境條件惡劣,給人工觀測帶來諸多健康隱患。整個(gè)生產(chǎn)工藝的機(jī)理也十分復(fù)雜,對燒結(jié)過程參量的調(diào)整稍有不慎就會(huì)影響燃料利用率、返礦率等,從而影響燒結(jié)的產(chǎn)量和質(zhì)量,燒結(jié)質(zhì)量又將直接影響高爐煉鐵及煉鋼[1 -2]。通過多年的燒結(jié)實(shí)踐發(fā)現(xiàn),在眾多燒結(jié)礦質(zhì)量影響的因素中,轉(zhuǎn)鼓強(qiáng)度以及 FeO 含量的穩(wěn)定性所起的作用最大。所以,隨著市場對大量廉價(jià)高質(zhì)量鐵礦的需求,以及高爐要想更加經(jīng)濟(jì)、高效、環(huán)保的煉鐵、煉鋼的需要,轉(zhuǎn)鼓強(qiáng)度和 FeO 含量穩(wěn)定性等指標(biāo)的監(jiān)控 以 及 對 燒 結(jié) 參 數(shù) 的 調(diào) 節(jié) 顯 得 越 來 越重要[3 -4]。

雖然國內(nèi)外一直進(jìn)行著對影響轉(zhuǎn)鼓強(qiáng)度和FeO 含量穩(wěn)定性條件的探究,但是,一直沒有找到一種又準(zhǔn)確、又能實(shí)時(shí)有效地判斷燒結(jié)礦質(zhì)量的方法。通過對國內(nèi)某大型鋼鐵廠燒結(jié)生產(chǎn)工藝的調(diào)研和探究,研發(fā)出了基于機(jī)尾斷面形態(tài)及過程參數(shù)的燒結(jié)礦質(zhì)量判定系統(tǒng)。通過連接燒結(jié)機(jī) PLC 獲取燒結(jié)過程參數(shù),及通過在機(jī)尾架設(shè)可見光和紅外相機(jī)獲得機(jī)尾斷面形態(tài)特征及溫度分布等信息。把機(jī)尾斷面信息與燒結(jié)過程參數(shù)相結(jié)合,更加全面、準(zhǔn)確地判斷燒結(jié)礦質(zhì)量。將得到的燒結(jié)礦質(zhì)量判定結(jié)果以及對應(yīng)斷面圖片存儲(chǔ)到數(shù)據(jù)庫中,利用遠(yuǎn)程訪問客戶端,實(shí)現(xiàn)遠(yuǎn)程訪問。

2 燒結(jié)礦質(zhì)量判定系統(tǒng)

2. 1 系統(tǒng)整體架構(gòu)

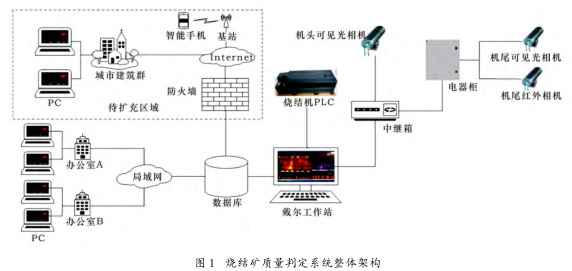

燒結(jié)礦質(zhì)量判定系統(tǒng)整體架構(gòu)如圖 1 所示。可見,系統(tǒng)通過連接燒結(jié)機(jī) PLC 獲取燒結(jié)參數(shù)、通過中繼箱連接安裝在機(jī)頭的可見光攝像機(jī)及通過電器柜連接機(jī)尾紅外和可見光攝像機(jī),實(shí)時(shí)獲取三路攝像機(jī)畫面。數(shù)據(jù)庫建立在戴爾工作站中,廠區(qū)辦公室中安裝遠(yuǎn)程訪問客戶端軟件的 PC 機(jī) ( 工廠外部網(wǎng)絡(luò)是待功能擴(kuò)充區(qū)域)就能連接局域網(wǎng)實(shí)現(xiàn)對燒結(jié)礦質(zhì)量檢測結(jié)果的訪問。

2. 2 燒結(jié)礦質(zhì)量判定系統(tǒng)主程序

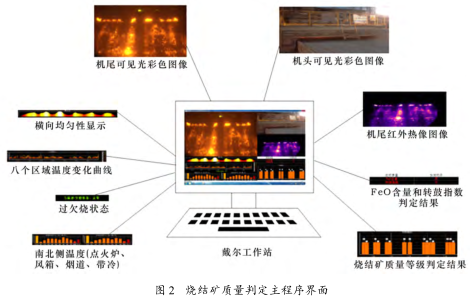

本系統(tǒng)主程序功能模塊安裝在控制室,其燒結(jié)礦質(zhì)量判定主程序界面如圖 2 所示。本系統(tǒng)可以實(shí)現(xiàn)圖 2 所標(biāo)示的功能。

2. 2. 1 間暈補(bǔ)償

本系統(tǒng)采用 CCD 攝像機(jī)采集機(jī)尾斷面圖像,由于 CCD 具有畸變小、系統(tǒng)噪聲低及壽命長等優(yōu)點(diǎn),在冶金、化學(xué)化工、區(qū)域監(jiān)控以及交通監(jiān)控等領(lǐng)域得到了廣泛的應(yīng)用。但是,每臺(tái)攝像機(jī)的均勻性不一樣,比如瑕點(diǎn)、光電響應(yīng)的非均勻性等。本系統(tǒng)自帶瑕點(diǎn)修復(fù)工具,原理一般是采用自適應(yīng)鄰域灰度值的方法計(jì)算修復(fù)。因此,系統(tǒng)主要對攝像機(jī)光響應(yīng)所造成的非均勻性進(jìn)行修正,也就是間暈補(bǔ)償。

對相機(jī)的間暈補(bǔ)償采用積分球。積分球是光通過采樣口照射到內(nèi)壁材料上,經(jīng)過多次反射后很均勻地散射在積分球內(nèi)部[5]。積分球內(nèi)部平整均勻,攝像機(jī)采集的圖片的灰度值呈現(xiàn)出中間高邊緣暗的現(xiàn)象。

取圖片中間 625 個(gè)像素點(diǎn)灰度取平均,用這個(gè)平均值分別除以每個(gè)像素點(diǎn)的灰度值,從而計(jì)算出每個(gè)像素點(diǎn)的補(bǔ)償系數(shù),相機(jī)采集的灰度值在顯示前乘以對應(yīng)的補(bǔ)償系數(shù),以實(shí)現(xiàn)對攝像機(jī)的間暈補(bǔ)償。

2. 2. 2 判斷燒結(jié)礦過、欠燒狀態(tài)

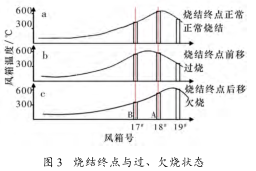

燒結(jié)過程中風(fēng)箱往下抽風(fēng),由于燒結(jié)礦燃燒,沿傳送臺(tái)車移動(dòng)的方向各風(fēng)箱廢氣的溫度呈上升趨勢,形成一個(gè)拋物線。燒結(jié)終點(diǎn)就是物料充分燃燒時(shí),廢氣溫度拋物線的峰值,這時(shí)的紅火層出現(xiàn)在物料的底層。由于生產(chǎn)工藝、原料配比等會(huì)隨著生產(chǎn)的需要而頻繁變化,燒結(jié)終點(diǎn)的前移、后移現(xiàn)象時(shí)有發(fā)生。燒結(jié)終點(diǎn)與過、欠燒狀態(tài)如圖 3 所示。

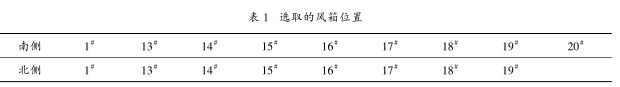

由圖 3 可知,燒結(jié)終點(diǎn)的位置決定了過、欠燒的狀態(tài)。選取點(diǎn)火處和機(jī)尾附近部分可能出現(xiàn)溫度峰值的風(fēng)箱溫度數(shù)據(jù)就能判斷出燒結(jié)礦的過、欠燒狀態(tài)。如果機(jī)尾斷面正常,南、北側(cè)風(fēng)箱溫度峰值都在 18 # 風(fēng)箱,則說明燒結(jié)正常; 如果峰值溫度出現(xiàn)在 18 # 風(fēng)箱之后,燒結(jié)終點(diǎn)后移,則出現(xiàn)的是欠燒現(xiàn)象; 如果峰值溫度出現(xiàn) 在 18 # 風(fēng) 箱 之 前,則 出 現(xiàn) 的 是 過 燒 現(xiàn)象[6 ~8]。南、北側(cè)風(fēng)箱的具體位置見表 1。

2. 2. 3 圖像的采集與分析

系統(tǒng)需要自動(dòng)識(shí)別并保存燒結(jié)斷面斷裂過程中一幅最清晰的圖像,用以進(jìn)行之后的判斷處理。圖像數(shù)據(jù)在計(jì)算機(jī)中是連續(xù)有序的數(shù)字信息,研究中把這些有序排列的數(shù)字信息按照矩陣的形式排列:

式中: x 為圖像的橫向分辨率,像素; y 為圖像縱向分辨率,像素; S = M × N 為以像素點(diǎn)記錄的圖像大小; G ( x,y)為在圖像像素點(diǎn) ( x,y) 處的灰度值 [8]。

此外,系統(tǒng)中定義:

( 1) 紅火層亮度 L 的提取如式 ( 2) 所示:

![]()

每一張機(jī)尾斷面紅火層的分布都不同,但是一段時(shí)間內(nèi)這些分布會(huì)因?yàn)闊Y(jié)條件的一致性呈現(xiàn)出一定的規(guī)律。研究中取 20 張畫面,取其平均亮度作為紅火層亮度。

( 2) 紅火層的連續(xù)程度。研究中把紅火層橫向亮度分布面積的連續(xù)性叫做紅火層的連續(xù)程度。本系統(tǒng)攝像機(jī)為1 080 P,其像素點(diǎn)寬度為 1 920,如果橫向連續(xù)像素點(diǎn)個(gè)數(shù) C = 1 920,表明其連續(xù)程度最好,燒結(jié)礦物料在每個(gè)橫向上都有紅火層。

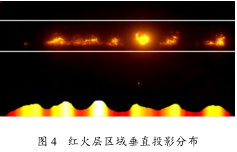

2. 2. 4 斷面的橫向均勻性

根據(jù)有經(jīng)驗(yàn)的操作工提供的信息,紅火層亮度分布的均勻性對判斷燒結(jié)礦質(zhì)量有指導(dǎo)意義[9 ~11]。所以,引入了斷面橫向燒結(jié)均勻性的概念。斷面橫向燒結(jié)均勻性由紅火層區(qū)域亮度垂直投影分布的方差決定,橫向燒結(jié)均勻性越好,方差越小,反之方差越大。本系統(tǒng)燒結(jié)斷面的紅火層區(qū)域垂直投影分布如圖 4 所示。其中,圖片底部為 20 張斷面圖像紅火層區(qū)域亮度的 ( 兩條白線之間的區(qū)域) 垂直投影分布。

若紅火層各個(gè)縱向的重心分別表示為 p1 ,p2 ,p3 ,…,pN ,那么重心的方差:

![]()

式中: C 為紅火層的連續(xù)程度。

因此,方差 E 的值越小表明其橫向燒結(jié)均勻性越好。

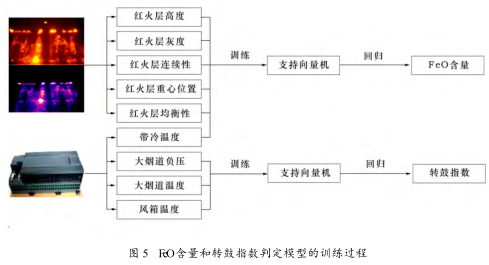

2. 2. 5 FeO 含量和轉(zhuǎn)鼓指數(shù)判定

機(jī)器學(xué)習(xí)是一種使計(jì)算機(jī)像人類一樣,可以通過收集數(shù)據(jù)進(jìn)行歸納、綜合來完善和修正自己,不斷減小誤差的方法。但是單純的依靠機(jī)器學(xué)習(xí)對數(shù)據(jù)結(jié)果進(jìn)行收集、分析和判斷,勢必會(huì)帶來數(shù)據(jù)的冗余,影響以后的判斷。所以要引入加權(quán)支持向量機(jī) ( W - SVM) ,它可以控制置信范圍及經(jīng)驗(yàn)風(fēng)險(xiǎn)等,使機(jī)器學(xué)習(xí)能應(yīng)對新的數(shù)據(jù)注入,提高最終判斷的效率和精度。

由于加權(quán)支持向量機(jī)的這些優(yōu)點(diǎn),其在近些年機(jī)器 學(xué) 習(xí) 中 得 到 了 越 來 越 多 的 關(guān) 注 和認(rèn)可[12 ~14]。

對于具體訓(xùn)練誤差的要求,有些對早期數(shù)據(jù)的依賴性更強(qiáng),如對股市或者期貨的預(yù)測等。這些數(shù)據(jù)不需要很高的訓(xùn)練誤差,可以運(yùn)用加權(quán)支持向量機(jī),對不同的樣本使用不同的系數(shù),系統(tǒng)中把這個(gè)系數(shù)叫做懲罰系數(shù) C。

( 1) 對 懲 罰 系 數(shù) C 加 權(quán),其 最 優(yōu) 化 問題為:

機(jī)尾斷面橫向均勻性、溫度分布等特征參數(shù)和 PLC 得到的燒結(jié)過程中風(fēng)箱溫度、煙道負(fù)壓等參數(shù)傳遞給支持向量機(jī),就能進(jìn)行機(jī)器的學(xué)習(xí)和訓(xùn)練 ( 圖 5) 。

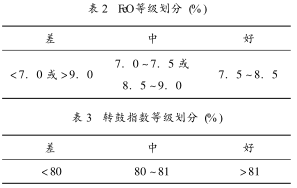

經(jīng)過一定時(shí)間的數(shù)據(jù)積累,F(xiàn)eO 含量和轉(zhuǎn)鼓指數(shù)的判定模型可形成。不同的帶冷和機(jī)尾斷面特征信息所對應(yīng)的 FeO 含量不同,不同的大煙道負(fù)壓、大煙道溫度和風(fēng)箱溫度所對應(yīng)的轉(zhuǎn)鼓強(qiáng)度也不同。輸入不同燒結(jié)過程參數(shù)和機(jī)尾斷面特征信息,可得到對應(yīng)的 FeO 含量和轉(zhuǎn)鼓指數(shù)。按照 FeO 含量、轉(zhuǎn)鼓指數(shù)的多少可分為好、中、差三個(gè)等級,分別見表 2 與表 3。

2. 3 系統(tǒng)數(shù)據(jù)庫客戶端功能模塊

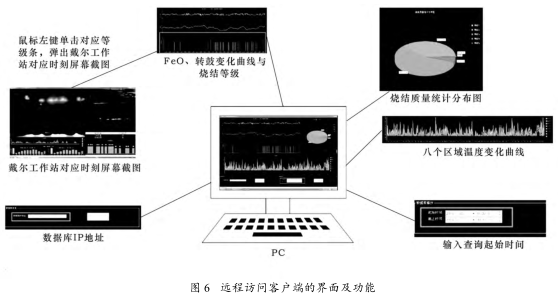

為了方便遠(yuǎn)程訪問,系統(tǒng)設(shè)計(jì)了遠(yuǎn)程訪問客戶端,其界面與功能如圖 6 所示。

3 燒結(jié)礦質(zhì)量判定系統(tǒng)的應(yīng)用效果

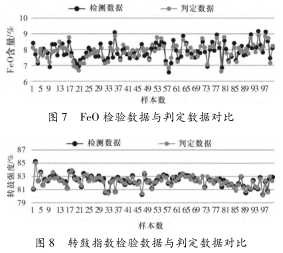

系統(tǒng)運(yùn)用 OPC 通信和 SQL Server 技術(shù),通過 VS2010 編程實(shí)現(xiàn)。在與國內(nèi)某大型鋼鐵股份有限公司合作實(shí)踐運(yùn)行的一段時(shí)間內(nèi),表現(xiàn)出了在判定效率和判定準(zhǔn)確率方面的優(yōu)勢。FeO含量、轉(zhuǎn)鼓強(qiáng)度化驗(yàn)結(jié)果與本系統(tǒng)判定結(jié)果對比分別如圖 7、圖 8 所示。可見,F(xiàn)eO 含量90%的判定數(shù)據(jù)與化驗(yàn)數(shù)據(jù)相符合; 轉(zhuǎn)鼓強(qiáng)度判斷有 91%與化驗(yàn)數(shù)據(jù)相符合。綜合分析 FeO含量與轉(zhuǎn)鼓強(qiáng)度,本系統(tǒng)對燒結(jié)礦質(zhì)量等級的判定結(jié)果 93%與化驗(yàn)分析結(jié)果相符合。

4 結(jié) 論

( 1) 系統(tǒng)引入斷面形態(tài)特征,采用加權(quán)支持向量機(jī) ( W - SVM) 使系統(tǒng)能夠?qū)崟r(shí)、有效地判定 FeO 含量、轉(zhuǎn)鼓強(qiáng)度以及燒結(jié)等級。

( 2) 系統(tǒng)可提供機(jī)頭出料口及機(jī)尾的實(shí)時(shí)畫面,操作工人足不出戶就能通過攝像機(jī)提供的畫面掌握燒結(jié)現(xiàn)場的實(shí)時(shí)情況。

( 3) 系統(tǒng)采用 SQL Server 技術(shù),建立了數(shù)據(jù)庫,開發(fā)了遠(yuǎn)程訪問客戶端,實(shí)現(xiàn)了讓工程技術(shù)人員遠(yuǎn)距離查看燒結(jié)生產(chǎn)的歷史數(shù)據(jù),節(jié)省了大量的時(shí)間,促進(jìn)了信息的共享,為調(diào)整燒結(jié)過程參數(shù)、優(yōu)化燒結(jié)生產(chǎn)工藝提供了便利條件,有助于提高燒結(jié)礦質(zhì)量。

參考文獻(xiàn)

[1] 柳黎光. 冶金系統(tǒng)綜合節(jié)能減排新技術(shù)的研究及應(yīng)用[J]. 通用機(jī)械. 2011( 11) : 17 ~18.

[2] 龍金福,陳子林. 湘鋼 1 號(hào) 90 m 2 燒結(jié)機(jī)降低固體燃耗的實(shí)踐[J]. 燒結(jié)球團(tuán),2001,26( 6) : 39 ~40.

[3] 石畑翚. 燒結(jié)礦 FeO 含量的研究[J]. 燒結(jié)球團(tuán),2004,29( 3) : 46 ~51.

[4] I. R. 達(dá)什,王佐泉. 燒結(jié)過程的模擬[J]. 燒結(jié)球團(tuán),1980,( 6) : 82 ~89.

[5] 杜傳耀,張春波. 利用積分球?qū)?CCD 線性和面均勻性的標(biāo)定[J]. 計(jì)測技術(shù),2014,34( 6) : 54 ~56.

[6] 寇傳乾. 基于廢氣溫度上升點(diǎn)的燒結(jié)終點(diǎn)預(yù)報(bào)系統(tǒng)[J].燒結(jié)球團(tuán),2007,32( 5) : 27 ~31.

[7] 廖環(huán)宇. 燒結(jié)過程燒結(jié)終點(diǎn)智能控制策略及工業(yè)應(yīng)用[D]. 長沙: 中南大學(xué),2010.

[8] 周洋. 燒結(jié)終點(diǎn)檢測與智能控制系統(tǒng)研究[D]. 沈陽: 東北大學(xué),2013.

[9] 徐正光. 燒結(jié)機(jī)尾紅外熱成像計(jì)算機(jī)視覺信息處理系統(tǒng)[J]. 冶金自動(dòng)化,2002,( 2) : 67 ~68.

[10] 劉征建,左海濱,國宏偉,等. 燒結(jié)機(jī)尾斷面監(jiān)視系統(tǒng)的應(yīng)用與發(fā)展( 上) [J]. 冶金自動(dòng)化,2007,( 02) : 11 ~ 13+23.

[11] 王建軍,苑瑋琦,張宏勛,等. 一種基于計(jì)算機(jī)視覺的燒結(jié)礦 FeO 含量在線檢測方法[J]. 燒結(jié)球團(tuán),1996,21( 6) : 1 ~3.

[12] Yan Guohua,Zhu Yongsheng. Parameters selection method for support vector machine regression [ J ]. Computer Engineering,2009,35( 13) : 218 -220.

[13] 馬儒寧. 神經(jīng)網(wǎng)絡(luò)與支持向量機(jī)相關(guān)問題研究[D]. 上海: 復(fù)旦大學(xué),2005.

[14] 金焱,褚政,張瑾. 改進(jìn)加權(quán)支持向量機(jī)回歸方法器件易損性評估[J]. 強(qiáng)激光與粒子束,2014,26( 12) : 123201-1 ~123201 -6.

[15] Lin C-F,Wang S-D. Fuzzy support vector machines[J].IEEE Trans on Neural Networks,2002,13( 2) : 464 -471.

[16] Tay F E H,Cao L J. Modified support vector machines in financial time series forecasting [J]. Neurocomputing,2002,48: 847 -861.

[17] Tay F E H,Cao L J. e-Descending support vector machines for financial time series forecasting[J]. Neural Processing Letters,2002,15( 2) : 179 -195.